空客直升機公司用3D打印開發攝像機擴展支架

作為一種多用途的空中交通工具,空中監視和航拍絕對是直升機的主要功能之一。近日,為了進一步優化這一功能,空中客車集團的直升機制造子公司 Airbus Helicopters目前正在開發一個攝像機擴展支架,以幫助警察或者軍事力量更好地追蹤地面的運動。可以想見,這并不像說起來這么簡單,但是該公司顯然已經找到了捷徑——使用3D打印技術讓產品開發更快、更便宜、更簡單。

實際上,今年年初的時候Airbus Helicopters公司使用德國3D打印機生產商German RepRap的工業級X400 3D 打印機為他們的直升機開發擋風玻璃刮水器、齒輪、杠桿和軸等部件。如今,該公司又將其用于開發更加復雜的攝像機擴展支架。據中國3D打印網了解,為了把攝像機安裝在直升機前方,就需要在駕駛艙框架上裝上額外的支撐部件。這些部件使用CAD軟件設計起來很簡單,但是要讓它正好與直升機匹配,還是有很多的工作要做。首先,這些支架是根據直升機的尺寸和可用的安裝空間設計的,設計人員要不了多長時間就能夠3D打印出它的功能原型,然后可以將其用于測試,看看它如何與直升機的其它部件相互作用。這只是第一步。

German RepRap X400 3D 打印機

“為了評估其功能性和可維護性我們需要進行不同的測試。”Airbus Helicopters公司的Frank Singer說:“此外需要評估的項目還包括它是否適合安裝以及其制造工藝等。”

首次的擬合度檢查要求設計師評估部件是否合適,這項工作并不是全在CAD里完成。對于部件的形狀和擬合度的任何調整都可以在CAD軟件里就地完成,此時就需要快速3D打印出原型,再進行測試,然后調整設計,然后再進入下一輪的原型與測設調整,直至達到完美的擬合。3D打印技術在這個過程中充分顯示除了它簡單和快捷的優勢,這是其它加工制造方式所無法勝任的。

為了將增材制造與傳統制造方式的區別具體化,German RepRap給出了具體的評估數字,比如3D打印出所需的部件需要大約6個小時,同樣的部件使用減材制造則需要兩到三天,這包括了外部加工和送貨時間。同時,3D打印零部件的成本大約為50歐元,外部加工則需要120歐元。

“在空客Airbus Helicopters公司里的這一應用清楚地展示了使用我們的German RepRap 3D打印機制造原型所帶來的好處。”German RepRap公司CEO Florian Bautz對此表示說:“除了無可置疑的時間和成本的節約之外,使用FDM技術進行內部原型制造也為設計過程帶來了更大的自由。”

(責任編輯:admin)

Axial3D 與 GE HealthCare

Axial3D 與 GE HealthCare 3D打印魚肉即將在新加坡及

3D打印魚肉即將在新加坡及 美女在TikTok上展示自己購

美女在TikTok上展示自己購 Signify通過3D打印技術打

Signify通過3D打印技術打 組織損傷原位定制化修復的

組織損傷原位定制化修復的 3D打印使宜家家具個性化

3D打印使宜家家具個性化 3D打印實現外固定

3D打印實現外固定 哥倫比亞大學采用

哥倫比亞大學采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印軟皮墊增強

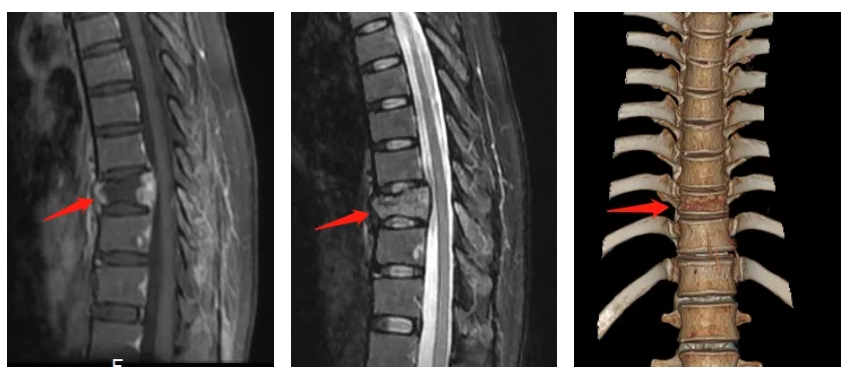

3D打印軟皮墊增強 3D打印替換患病脊

3D打印替換患病脊 功能材料新“大門

功能材料新“大門