Sigma Labs介紹過程質量保證對金屬3D打印的重要性

雖然金屬3D打印技術在制造業有著很大的發展空間,但仍有許多問題阻礙了它的廣泛使用。除了金屬3D打印機的成本較高之外,還有一個很大的問題是打印的可重復性和質量控制,特別是涉及到像直接金屬激光燒結(DMLS)這樣的粉末床工藝時,這個問題更為突出。在打印過程中,由于零件支撐結構的布局和減小其剩余壓力所引起的變化,打印機操作者或工程師可能要多次打印才能得到最終想要的效果。

因此,許多公司正在努力控制打印環境來可靠且可重復地生產優質零件,由洛斯阿拉莫斯國家實驗室的前工作人員成立的Sigma Labs公司就是其中之一。該公司一直在為粉末床金屬3D打印工藝開發質量控制硬件和質量控制軟件。

作為美國官方3D打印創新研究機構America Makes的成員,Sigma Labs一直在與國防和航空航天制造領域的知名公司,如GE和Honeywell,進行高水平的3D打印項目合作。GE和Honeywell已經開始在自己的內部機器上測試Sigma Labs獨有的過程質量保證(IPQA)軟件。

“在與波音公司的共同努力下,我們的質量保證軟件終于投入使用。六年前,波音正在為他們的787 Dreamliner進行鈦合金線性摩擦焊接。當時我們為波音公司研發的技術形成了今天質量保證軟件(the quality assurance software)的基礎。”Sigma Labs的CEO Mark Cola說,“此后多年,我們跟波音公司一起開發這款軟件,但被應用到了不同的制造工藝上。”

Sigma Labs開發的質量保證軟件可以被應用到許多制造工藝上,包括其他形式的3D打印。

事實上,Cola說Sigma Labs已經在Arcam的電子束熔融3D打印技術上成功地實施了PrintRite3D,然而現在Sigma Labs的開發重點是DMLS。

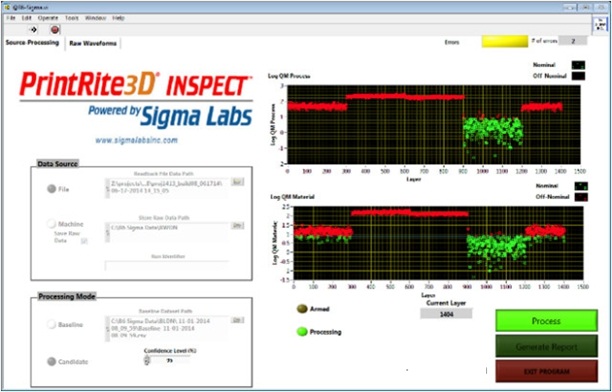

目前,PrintRite3D由三個云軟件模塊(INSPECT 、CONTOUR 和ANALYTICS)和一個硬件包(SENSORPAK)組成。硬件包可由Sigma Labs授權單獨使用。

- SENSORPAK包括一系列傳感器和一個整合到3D打印機上的計算機接口以監控打印過程。

- INSPECT 模塊監測3D打印機打印室的溫度,來提供可操作的冶金數據。

- CONTOUR 模塊處理零件的可視化數據,以提供有關零件的幾何信息。

- 仍在開發中的ANALYTICS模塊會把來自多臺機器和多個零件的所有信息聯系在一起,即時為一家公司提供全局的打印、產品和打印機數據。

PrintRite3D工作流程先讓SENSORPAK在打印過程中收集大量的熱歷史數據和成像數據,然后再執行數據還原,完成后會把數據發送給云應用。云應用收到數據后會對其進行處理分析,之后再將數據傳送給機器操作員。操作員據此來確定打印過程中的打印質量。

INSPECT 模塊和CONTOUR 模塊提供了許多必要的過程質量保證,特別是打印對象的冶金和幾何數據。機器操作員也可以和Sigma Labs一起來為每種材料和和每種零件確定一個標準的打印和打印過程。這樣,在打印過程中,打印對象就有了一個參照標準,以此來保證正在被打印的零件是合格的。

|

“打印時,你需要一種途徑,以確保正在被打印的對象是符合設計意圖的。”Cola指出,“這個途徑就是制定一個標準,且這個標準永遠不會改變,其他一切都將以此為準。在設計模型時,你用我們的傳感器和軟件應用來制定一個標準,然后再用我們的數據庫來將這一標準存檔;當你在進行產品測試時,還會繼續參考這個標準。 在3D打印中,質量保證是必要的。在打印最終使用零件前,其設計首先會經過多次試驗和錯誤測試,同時機器操作員會決定打印參數。然而,確定零件是否達標的質量保證方法往往昂貴而耗時,甚至具有破壞性。 這些方法包括破壞性測試,在這種測試中,操作人員會毀壞零件來測量其物理性能以及它是如何承受各種壓力的;當然也有非破壞性測性技術,如X射線或超聲波測試。破壞性測試檢查得十分徹底,非破壞性測試卻可能無法檢查使得3D打印變得如此有價值的復雜內部幾何形狀。 “公司一般采用計算機斷層掃描。”Cola說,“你可以想象那樣成本得多高。對于那些非常復雜的設計,我們有一些客戶,他們每花一美元來制作零件,就得花四到六美元來檢查它,確保零件正確的成本太高了。因此,他們十分希望制造和檢查能同時進行。” Cola指出,IPQA是一種用來確定零件質量和檢查零件是否達標的更有效的方式,且成本可能會更低。隨著3D打印用戶對這項技術越來越有信心,IPQA 可以開始取代一些在零件打印完成后才對其進行檢查的質量保證方法。

Sigma Labs公司CEO Mark Cola 最近采用Sigma Labs的IPQA系統的制造公司是Woodward。Woodward主要為航空航天制造商,如GE、普惠、勞斯萊斯和霍尼韋爾(Honeywell),提供燃料電路和燃料噴嘴等零件。 Cola解釋說,“今年秋天,Woodward將安裝他們的第一臺內部金屬3D打印機,他們想在這臺機器使用的第一天就安裝上我們的質量保證軟件。”目前,Woodward已加入Sigma Labs的早期采用者計劃(Early Adopter Program),Woodward將評估PrintRite3D的軟件模塊。為此,Woodward將在一臺新的EOS M290 3D打印機上安裝PrintRite3D。 Sigma Labs仍在繼續與公司合作來提高自身產品,同時擴大影響。除了上述航空公司外,它還在與EOS、通快(Trumpf)等3D打印機生產商合作,直接將PrintRite3D應用到他們的機器上。軟件方面,Sigma Labs已經在與Materialise合作,將PrintRite3D直接嵌入Materialise的3D打印自動化與控制系統Streamics上。 Sigma Labs目前也在與質量控制領域的另一家公司3DSIM合作開發聯合產品。Cola說,3DSIM致力于質量控制的前端,而Sigma Labs則與其相反,專注于后端,即打印過程中的質量保證和統計控制。 Cola真正想實現的是一個過程質量控制機制,一個閉環反饋回路,以糾正打印過程。為了得到一個閉環反饋回路,Cola認為首先應該建立過程監測和數據采集。 通過與所有這些公司合作,Sigma Labs已經將它的解決方案融入到3D打印行業的方方面面,從最終用戶如GE到制造商如EOS和軟件開發商像Materialise。為了實現徹底閉環,Cola說Sigma Labs也已經成立了一個3D打印服務部。在這個部門,Sigma Labs可以與客戶一起設計、測試、打印零件并確保其達標。客戶既可以將PrintRite3D內化成第三方服務部,也可以讓Sigma Labs為他們3D打印零件。 最終,Cola看到IPQA不僅被應用到3D打印行業,還被應用到其他制造領域。他解釋說,“隨著工業物聯網的興起,所有這些制造機器都需要一臺邊緣計算機。它也許是我們的SENSORPAK,但里面可能會有不同的傳感器,因為這是一個不同的過程。” 換句話說,在不久的將來,PrintRite3D可能會提高3D打印。但從長遠來看,類似的過程質量保證技術可以應用到各種類型的先進制造設備上。 (編譯自Engineering) |

(責任編輯:admin)

Axial3D 與 GE HealthCare

Axial3D 與 GE HealthCare 3D打印魚肉即將在新加坡及

3D打印魚肉即將在新加坡及 美女在TikTok上展示自己購

美女在TikTok上展示自己購 Signify通過3D打印技術打

Signify通過3D打印技術打 組織損傷原位定制化修復的

組織損傷原位定制化修復的 3D打印使宜家家具個性化

3D打印使宜家家具個性化 3D打印實現外固定

3D打印實現外固定 哥倫比亞大學采用

哥倫比亞大學采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印軟皮墊增強

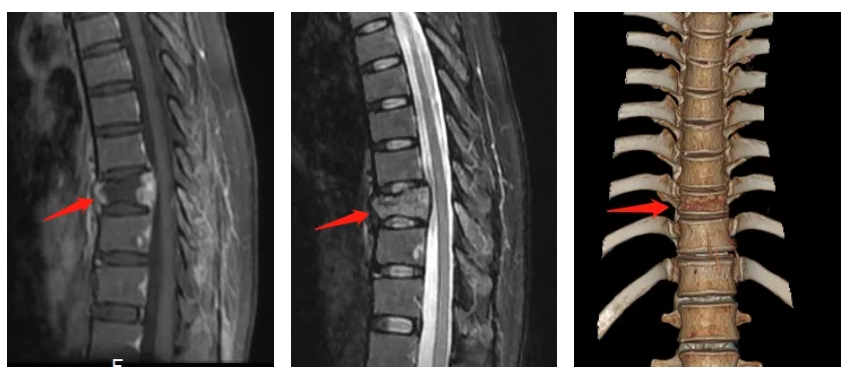

3D打印軟皮墊增強 3D打印替換患病脊

3D打印替換患病脊 功能材料新“大門

功能材料新“大門