Ultimaker 3D打印機應用案例:為大眾汽車節省了16萬美元

自2014年以來,葡萄牙大眾Autoeuropa工廠一直在使用3D打印機生產在裝配線上使用的模具組件。 大眾汽車宣布,2016年,該工廠每年節省16萬美元,使用FDM桌面3D打印機 - 將典型的生產成本降低了90%以上,并減少了95%的工具開發時間。

而他們使用的3D打印機不是價值10萬美元的工業設備,而是來自Ultimaker的桌面3D打印機。

今年,大眾汽車公司預計將把工廠的節省資金增加到20萬美元,最終目標是每年節省成本百萬分之一百。

大眾Autoeuropa試點工廠的3D打印機

大眾Autoeuropa試驗工廠裝配線目前有七臺3D打印機,包括Ultimaker 3和Ultimaker 2+服務。 在一年內,該工廠擁有4000名員工,在大眾的Scirocco和Sharan系列車型中生產了約10萬輛汽車,包括車輛升級和新車型。

在2016年,工廠3D打印了大約1000個工裝零件,這意味著初始投資在2個月內收回這些打印機的投入。

上圖中的輪胎保護夾具就是一個最佳示例 — 原先,它只能從外部供應商那里獲得,總費用高達893美元,完成時間是56天。不過現在借助3D打印,它已經徹底實現了內部按需制造,并且成本降低到了23.4美元,完成時間也縮短到了10天左右。

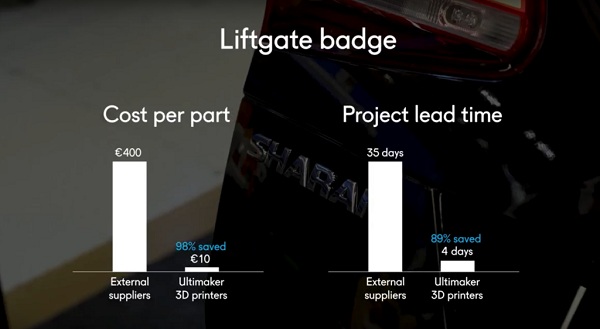

通過3D打印轉換的組件的一個例子是銘牌。 這是一種用于準確應用汽車型號名稱的工具。 通過外部供應商訂購該工具一般會耗費大眾汽車約445美元。

3D打印部分卻只耗費了11美元。 交貨時間也縮短了89%,外包平均需要35天,3D打印只有4天。

外包和3D打印銘牌的比較成本和交貨時間

此外,3D打印銘牌的脆弱部分可以在現場輕松更換。以前的損壞將被工廠報廢。

大眾汽車公司利用3D打印技術,還推出了一項試驗項目,為汽車生產銷售備件,并將該技術用于零部件定制GTI車型。

在汽車行業的其他地方,注塑公司Techniplas LLC已經宣布了由Avi Reichental,3D Systems前總裁兼首席執行官領導的專業增材制造工廠。此外,歐盟已經啟動了一個270萬歐元的項目,以生產更加環保的3D打印機材料,用于汽車。

(責任編輯:admin)

Axial3D 與 GE HealthCare

Axial3D 與 GE HealthCare 3D打印魚肉即將在新加坡及

3D打印魚肉即將在新加坡及 美女在TikTok上展示自己購

美女在TikTok上展示自己購 Signify通過3D打印技術打

Signify通過3D打印技術打 組織損傷原位定制化修復的

組織損傷原位定制化修復的 3D打印使宜家家具個性化

3D打印使宜家家具個性化 3D打印實現外固定

3D打印實現外固定 哥倫比亞大學采用

哥倫比亞大學采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印軟皮墊增強

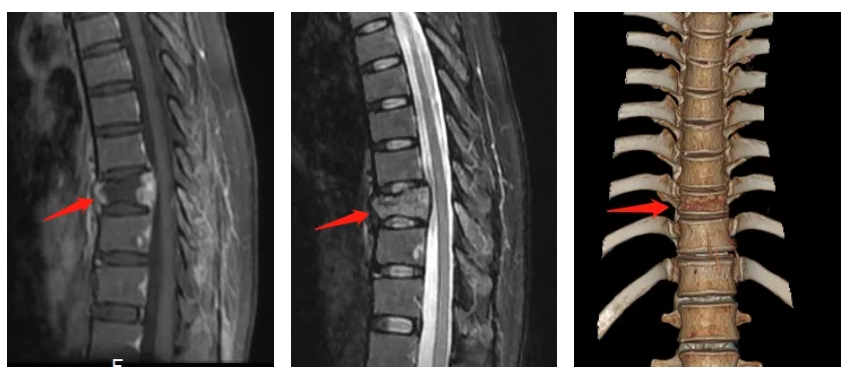

3D打印軟皮墊增強 3D打印替換患病脊

3D打印替換患病脊 功能材料新“大門

功能材料新“大門