向商業(yè)化邁進(jìn)一步,賀利氏開發(fā)非晶態(tài)金屬3D打印齒輪

非晶態(tài)金屬(金屬玻璃)又稱非晶態(tài)合金, 它既有金屬和玻璃的優(yōu)點(diǎn), 又克服了它們各自的弊病.如玻璃易碎, 沒有延展性.金屬玻璃的強(qiáng)度高于鋼, 硬度超過高硬工具鋼, 且具有一定的韌性和剛性, 所以, 人們贊揚(yáng)金屬玻璃為“敲不碎、砸不爛”的“玻璃之王”。

非晶態(tài)金屬集眾多優(yōu)異性能于一身,如高強(qiáng)度、高硬度、耐磨以及耐腐蝕 等。這些優(yōu)異的性能使其在航空航天、汽車船舶、裝甲防護(hù)、精密儀器、電力、 能源、電子、生物醫(yī)學(xué)等領(lǐng)域都存在廣泛的應(yīng)用前景。

然而,非晶態(tài)金屬的制造是充滿挑戰(zhàn)的過程,特別是通常需要高于其熔化溫度,并迅速冷卻,使其避免結(jié)晶,從而形成的非晶態(tài)金屬玻璃。制造過程需要非凡的冷卻速度,并限制了它們可以形成的厚度,因?yàn)檩^厚的部分很難被迅速冷卻。

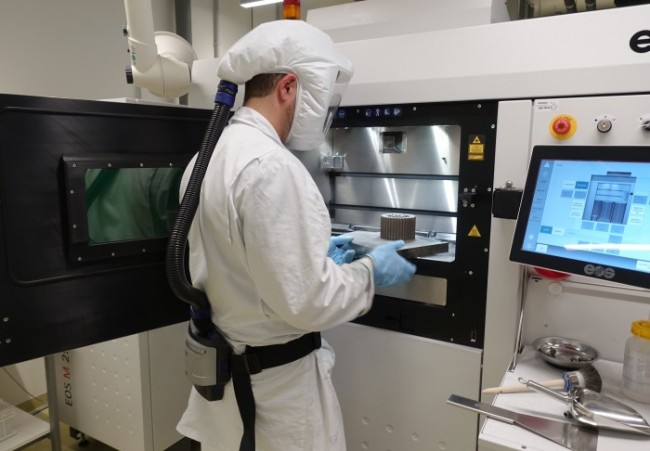

4月初,金屬材料制造商賀利氏(Heraeus )發(fā)布了他們通過SLM (選區(qū)激光熔化)3D打印技術(shù)制造的非晶態(tài)金屬齒輪。賀利氏表示這是迄今為止全球最大的非晶態(tài)金屬部件,他們正在突破非晶態(tài)金屬的制造界限,為制造業(yè)開辟非晶態(tài)金屬的全新設(shè)計(jì)可能性。

根據(jù)賀利氏,這一3D打印非晶態(tài)金屬齒輪采用緊湊型設(shè)計(jì),重量為2千克。由于這種材料所需的高冷卻速率超過1000開爾文/秒,以前只能由非晶態(tài)金屬生產(chǎn)小型部件。

圖:3D打印非晶態(tài)金屬齒輪及粉末材料,來源:Heraeus

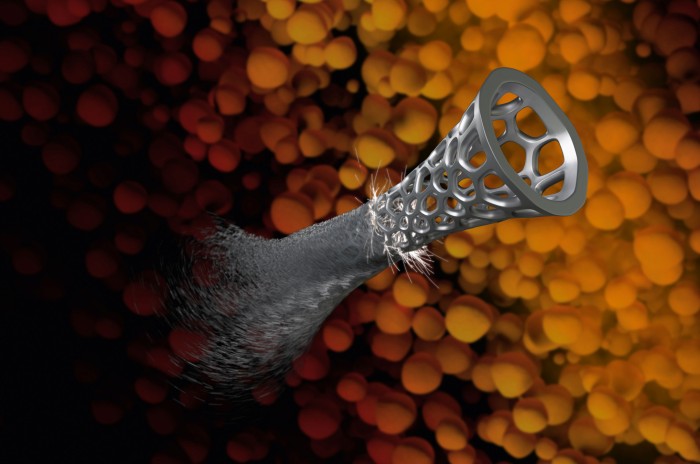

賀利氏開發(fā)的3D打印非晶態(tài)金屬齒輪采用拓?fù)鋬?yōu)化結(jié)構(gòu),與傳統(tǒng)制造工藝相比,齒輪重量能夠減輕50%。賀利氏通過SLM 3D打印技術(shù),在非晶態(tài)金屬齒輪的尺寸和設(shè)計(jì)復(fù)雜性方面重新定義了傳統(tǒng)技術(shù)的限制,改變了這類材料的設(shè)計(jì)可能性。

圖:完成打印的非晶態(tài)金屬齒輪,來源:Heraeus

采用賀利氏的特殊非晶態(tài)金屬3D打印材料和SLM 3D打印設(shè)備,能夠進(jìn)行非晶態(tài)金屬粉末的高精度逐層生產(chǎn)。該工藝將減少材料使用,制造拓?fù)鋬?yōu)化的復(fù)雜減輕化結(jié)構(gòu),并通過優(yōu)化設(shè)計(jì)、減少材料使用的方式降低非晶態(tài)金屬整體制造成本。

非晶態(tài)金屬在高科技領(lǐng)域有著非常廣泛的用途。它們擁有能量吸收、防刮擦能力,同時(shí)還有很好的彈簧屬性。非晶態(tài)金屬的這些特性使它們可以用做注射噴嘴的隔板、消費(fèi)類電子產(chǎn)品的外殼 ,或作為揚(yáng)聲器的半球形高音喇叭。但是受到制造技術(shù)的局限,在過去的50年里非晶態(tài)經(jīng)書的商業(yè)應(yīng)用也受到了限制。賀利氏集團(tuán)與瑞典Exmet公司合作研發(fā)非晶態(tài)金屬3D打印技術(shù),有望改變?cè)摬牧系膽?yīng)用現(xiàn)狀,而賀利氏開發(fā)出的非晶態(tài)金屬3D打印齒輪,意味著非晶態(tài)金屬3D打印部件制造朝著商業(yè)化更進(jìn)了一步。

與賀利氏合作研發(fā)非晶態(tài)金屬3D打印技術(shù)的Exmet公司,是一家致力于非晶態(tài)金屬3D打印的初創(chuàng)企業(yè),該公司在2017年與德國(guó)工業(yè)級(jí)3D打印機(jī)制造商EOS所屬的風(fēng)投公司AM Ventures簽訂了投資協(xié)議。Exmet與工業(yè)級(jí)金屬3D打印設(shè)備企業(yè)以及金屬材料制造商的合作,無疑將進(jìn)一步推進(jìn)非晶態(tài)金屬3D打印技術(shù)的研發(fā)和商業(yè)化。

我國(guó)科研院所也在開展對(duì)于非晶態(tài)金屬3D打印技術(shù)的研究,例如大連交通大學(xué)研究非晶態(tài)金屬的制造已久,他們通過采用熔體噴鑄的方法制備了板狀非晶合金Zr55Al10Ni5Cu3。大連理工大學(xué)通過真空操作環(huán)境中主要利用將工作臺(tái)外側(cè)設(shè)置冷卻液工作池,保證所制備的金屬構(gòu)件始終處于較低溫度,提高金屬構(gòu)件熔池附近的溫度梯度,從而快速高效地?cái)U(kuò)散掉金屬構(gòu)件熔池附近熱量,進(jìn)而避免晶化的發(fā)生。

(責(zé)任編輯:admin)

Axial3D 與 GE HealthCare

Axial3D 與 GE HealthCare 3D打印魚肉即將在新加坡及

3D打印魚肉即將在新加坡及 美女在TikTok上展示自己購(gòu)

美女在TikTok上展示自己購(gòu) Signify通過3D打印技術(shù)打

Signify通過3D打印技術(shù)打 組織損傷原位定制化修復(fù)的

組織損傷原位定制化修復(fù)的 3D打印使宜家家具個(gè)性化

3D打印使宜家家具個(gè)性化 3D打印實(shí)現(xiàn)外固定

3D打印實(shí)現(xiàn)外固定 哥倫比亞大學(xué)采用

哥倫比亞大學(xué)采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印軟皮墊增強(qiáng)

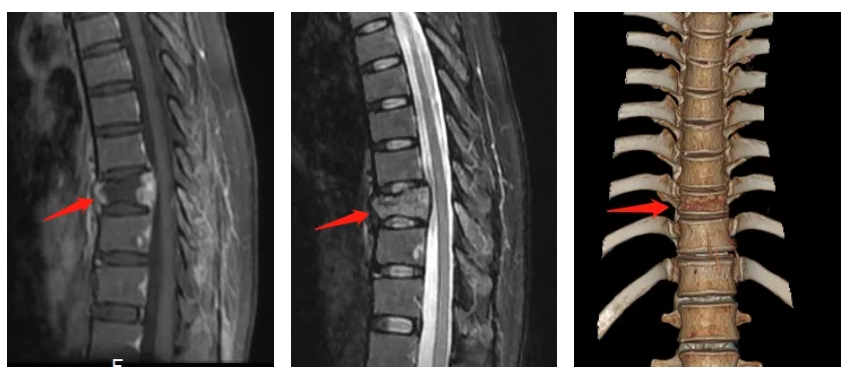

3D打印軟皮墊增強(qiáng) 3D打印替換患病脊

3D打印替換患病脊 功能材料新“大門

功能材料新“大門