西北工業大學:基于氧空位調控激光3D打印氧化物共晶陶瓷性能

航空航天等高技術產業的快速發展對高溫結構材料性能的要求越來越苛刻,亟需開發輕質、高強、高承溫、耐腐蝕、抗氧化的新型超高溫結構材料。基于熔體生長法制備的氧化物共晶陶瓷具有杰出的高溫力學性能和環境性能,被視為新一代超高溫結構材料的重要候選者之一。傳統定向凝固等技術難以制備復雜結構共晶陶瓷,極大地制約了該類材料的應用前景。

激光3D打印作為一種新興的高柔性增維制備技術,因其獨特的離散/堆積成形理念,為大尺寸、復雜結構共晶陶瓷的一步近凈制備提供了契機。近日,西北工業大學蘇海軍教授團隊采用激光3D打印技術制備Al2O3/GAP/ZrO2三元共晶陶瓷,并通過精心設計的高溫退火實驗揭示了氧空位在激光快速熔凝增材制備過程中的形成過程及演化機制。

https://doi.org/10.1007/s40145-022-0645-8

激光3D打印是一個以加熱-冷卻往復循環為特色的瞬態快速非平衡凝固過程,在制備高熔點氧化物共晶陶瓷時極易誘發裂紋、氣孔等凝固缺陷的形成。研究結果表明,通過惰性氣體保護等手段嚴格控制成形環境中的氧含量能夠有效抑制氣孔的形成。

然而,高溫缺氧環境下極易在氧化物陶瓷中引入氧空位,導致所得共晶陶瓷脫離本征顏色。氧空位在半導體等功能材料中常被作為一種典型晶體缺陷引入以促進材料的導電、催化等功能特性。然而,在結構材料中關于氧空位對力學性能影響的研究卻鮮有涉及。基于激光3D打印氧化物共晶陶瓷過程中不可避免會引入氧空位這一事實,探究氧空位在逐層熔覆堆積制備過程中的形成機制及其對共晶陶瓷力學性能的影響具有重要的科學意義和應用價值。

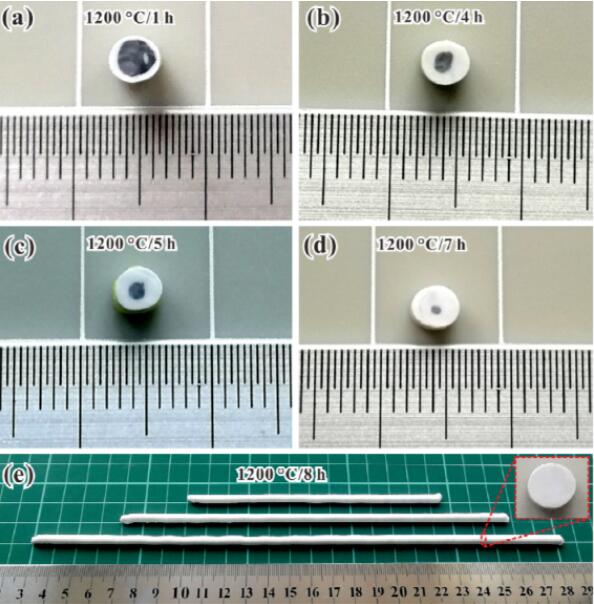

在西北工業大學蘇海軍教授團隊的研究中,在激光3D打印成形過程中因形成氧空位而呈灰黑色的共晶陶瓷在高溫退火后會恢復為本征的乳白色。研究團隊通過分析試樣截面黑白兩色隨退火時間的演變過程,闡明了氧空位的消除是基于空位遷移機制由外而內逐步進行的,且氧空位主要分布在試樣外圍。基于對氧空位消除過程的認知,建立了激光3D打印過程中氧空位的形成過程模型。

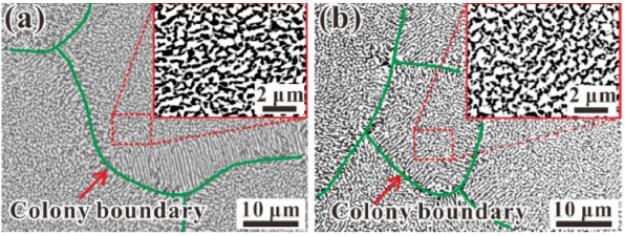

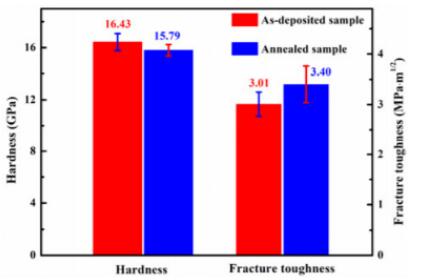

在此基礎上,研究團隊考察了氧空位對共晶陶瓷結構及性能的影響。研究發現,共晶各相的晶體結構及共晶組織形貌和尺寸在退火前后保持一致,表明氧空位的存在對共晶陶瓷的微觀結構未造成明顯影響。將退火前后的共晶陶瓷進行力學性能測試發現,在消除氧空位后,共晶陶瓷的硬度降低了3.9%,而斷裂韌性提升了13.3%。力學性能的變化主要是由于氧空位的存在在一定程度上改變了共晶陶瓷化學鍵的鍵合狀態。因此,根據實際需要調控氧化物陶瓷材料中的氧空位含量和分布情況有望成為優化其力學性能的潛在策略。

圖1 (a) 激光3D打印裝置,(b) 掃描策略,(c) 制備的共晶陶瓷樣件

圖1 (a) 激光3D打印裝置,(b) 掃描策略,(c) 制備的共晶陶瓷樣件

圖2 在1200 oC下退火不同時間后的共晶陶瓷試樣截面:(a) 1 h, (b) 4 h, (c) 5 h, (d) 7 h, (e) 8 h

圖2 在1200 oC下退火不同時間后的共晶陶瓷試樣截面:(a) 1 h, (b) 4 h, (c) 5 h, (d) 7 h, (e) 8 h

圖4 退火和沉積態試樣截面不同位置處的O 1s譜圖:(a) 1200oC/4h退火后的試樣截面,(b) 沉積態試樣截面,(c) 退火試樣截面O1s譜圖,(d) 沉積態試樣截面O 1s譜圖

圖4 退火和沉積態試樣截面不同位置處的O 1s譜圖:(a) 1200oC/4h退火后的試樣截面,(b) 沉積態試樣截面,(c) 退火試樣截面O1s譜圖,(d) 沉積態試樣截面O 1s譜圖

圖7 共晶陶瓷退火前后的微觀組織:(a) 沉積態組織,(b) 1200 oC/8 h退火后的組織

圖7 共晶陶瓷退火前后的微觀組織:(a) 沉積態組織,(b) 1200 oC/8 h退火后的組織

圖9 激光3D打印Al2O3/GAP/ZrO2共晶陶瓷不同組成元素退火前后的XPS譜峰:(a) O 1s,(b) Al 2p,(c) Gd 3d,(d) Zr 3d

圖9 激光3D打印Al2O3/GAP/ZrO2共晶陶瓷不同組成元素退火前后的XPS譜峰:(a) O 1s,(b) Al 2p,(c) Gd 3d,(d) Zr 3d

(責任編輯:admin)

649美元!Revopoint全新Me

649美元!Revopoint全新Me 649美元!Revopoint全新Re

649美元!Revopoint全新Re 蘇黎世聯邦理工學院推出采

蘇黎世聯邦理工學院推出采 貴州首例!貴州醫附院骨科

貴州首例!貴州醫附院骨科 浙江省人民醫院/浙江大學

浙江省人民醫院/浙江大學 ADNOC Gas使用3D打印按需

ADNOC Gas使用3D打印按需 哥倫比亞大學采用

哥倫比亞大學采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印軟皮墊增強

3D打印軟皮墊增強 3D打印替換患病脊

3D打印替換患病脊 功能材料新“大門

功能材料新“大門 老牌運動品牌Jack

老牌運動品牌Jack