3D打印應用:快速獲得個性化的假肢設備,不受地理限制

時間:2024-01-09 09:34 來源:南極熊 作者:admin 閱讀:次

他們的研究已經發表在了《Journal of Materials Research and Technology》上,題目為《Structural integrity of 3D-printed prosthetic sockets: Experimental study for paediatric applications》。

傳統上,創建下肢插座是一個耗時的過程,大約需要三到六周的時間。這種方法需要對肢體進行鑄模,作為制作下肢插座的模具。該過程需要前往醫院,嚴重依賴勞動密集型技能和專業知識,并且需要大量的試錯。李博士表示,由此產生的插座更像是藝術品,而不是醫療設備,如果不完美貼合,會導致皮膚問題和穩定性問題。這個過程還必須經常重復,因為假肢插座在使用過程中會很快磨損,成人每 3-6 個月更換一次,兒童則更頻繁。

該團隊的方法利用各種技術(包括至少一個來自 Raise3D 的系統)和獨特的編碼,通過全數字化過程創建套接字。通過使用數字掃描儀捕獲用戶肢體的 3D 掃描并使用計算機輔助設計 (CAD) 軟件,生成個性化的設計配置文件,然后將其導入 3D 打印機進行制造。結果是完全定制的插座可以在短短八小時內生產出來,使得該過程比當前方法快得多。

李博士的方法的獨特之處在于它能夠在偏遠地區甚至用戶家中實現插座的 3D 打印。數字掃描和3D打印設施可以部署到不同地區,包括服務不足的地區和醫療保健機會有限的發展中國家。下肢假肢用戶可以掃描他們的肢體,將掃描結果發送給可以遠程處理設計的醫療專家,并收到定制的設計文件作為回報。然后,該文件可用于方便地打印用戶所在位置的套接字,從而克服地理障礙并改變個性化醫療設備的使用和生產方式。

李博士表示:“通過使用從設計到制造的全數字化工作流程和增材制造,創建插座的整個過程是定量和迭代的,因此具有高度可定制性、可重復性和高效性。通過使用創新的數字解決方案,醫療保健專業人士可以將更多的寶貴時間集中在用戶身上,從而增加所有人和按需的可訪問性,該項目的最終目標是使設計和制造過程對醫療保健專業人士和用戶來說更容易、更容易使用,以便有一天可以在當地社區、醫院甚至用戶的家中制造假肢接受腔。”

拉夫堡大學團隊通過在其內部開發的設施中進行廣泛測試,優化了其 3D 打印插座設計,能夠承受 6,000 至 16,000 牛頓的負載,相當于人體體重的 7-20 倍。該團隊的技術還使他們能夠增加設計自由度,可以根據用戶的需求使插座上的區域變得更硬或更軟,李博士希望這將提高舒適度并進一步促進用戶參與游戲、身體活動和活動。

團隊下一步是建立學術和工業的伙伴合作關系,將3D打印假肢插座原型轉化為產品,并探索其工藝在不同環境中的應用。李博士表示:“我希望有一天這項研究能夠讓全世界使用假肢的用戶受益,并推3D打印用于醫療設備及其他領域的發展。目前,偏遠地區的醫療機構、醫療專業人員和 3D 打印技術的準入門檻太高。我們相信,我們的研究不僅將打破這些障礙,還將成為利用 3D 打印的其他令人興奮的創新的催化劑。”

殘疾人鐵人三項運動員芬利·杰克斯 (Finley Jakes) 是一名下肢假肢使用者,也是拉夫堡大學的新畢業生,他拜訪了李博士和團隊,芬利是英國鐵人三項殘奧會世界級項目的成員,曾代表英國參加世界各地的賽事并獲得獎牌。他告訴研究人員,通常需要一個月左右的時間才能收到假肢插座,而且他也經歷過由于使用不合適的插座而導致的皮膚問題。他表示這項研究可以使很多人受益,尤其是成長過程中需要隨時使用假肢插座的兒童。

(責任編輯:admin)

最新內容

熱點內容

Axial3D 與 GE HealthCare

Axial3D 與 GE HealthCare 3D打印魚肉即將在新加坡及

3D打印魚肉即將在新加坡及 美女在TikTok上展示自己購

美女在TikTok上展示自己購 Signify通過3D打印技術打

Signify通過3D打印技術打 組織損傷原位定制化修復的

組織損傷原位定制化修復的 3D打印使宜家家具個性化

3D打印使宜家家具個性化 3D打印實現外固定

3D打印實現外固定 哥倫比亞大學采用

哥倫比亞大學采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印軟皮墊增強

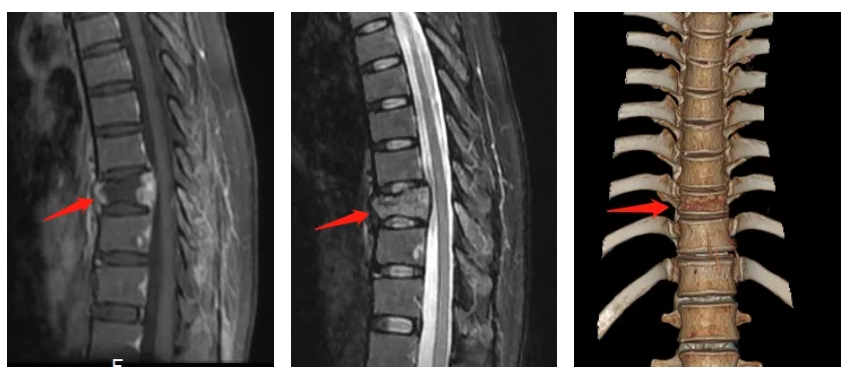

3D打印軟皮墊增強 3D打印替換患病脊

3D打印替換患病脊 功能材料新“大門

功能材料新“大門