配備300多個(gè)3D打印部件,首臺(tái)量產(chǎn)版GE9X航空發(fā)動(dòng)機(jī)交付波音777-9飛機(jī)

時(shí)間:2024-08-16 09:38 來源:南極熊 作者:admin 閱讀:次

今年3月,通用航空就與埃塞俄比亞航空公司就為新波音 777X 機(jī)隊(duì)提供 GE9X 發(fā)動(dòng)機(jī)達(dá)成協(xié)議,通用電氣為該航空公司的新波音777X機(jī)隊(duì)提供16臺(tái)GE9X發(fā)動(dòng)機(jī),成為非洲首家GE9X客戶。

據(jù)南極熊了解,波音777X系列飛機(jī)包括777-8X和777-9X兩款機(jī)型,是世界上最大、最高效的雙引擎噴氣式飛機(jī),其油耗比同類飛機(jī)低10%,排放和運(yùn)營(yíng)成本也是同類飛機(jī)中最低的。

通用GE9X發(fā)動(dòng)機(jī)于 2020 年獲得 FAR 33 認(rèn)證,是波音 777X 系列飛機(jī)的專用發(fā)動(dòng)機(jī)。它采用了行業(yè)領(lǐng)先的技術(shù),包括耐熱陶瓷基復(fù)合材料、增材制造部件以及有助于提高燃油效率的稀薄燃燒技術(shù)。

GE9X發(fā)動(dòng)機(jī)使用300多個(gè)部件

通用電氣公司自 2013 年以來一直在開發(fā)和測(cè)試 GE9X 發(fā)動(dòng)機(jī)。設(shè)計(jì)用于最終為下一代波音 777X 提供動(dòng)力。該發(fā)動(dòng)機(jī)的首次地面運(yùn)行是在 2016 年,而發(fā)動(dòng)機(jī)的首次飛行則是在 2018 年。該發(fā)動(dòng)機(jī)在 2019 年推力達(dá)到 134300 磅后,被吉尼斯世界紀(jì)錄認(rèn)定為最強(qiáng)大的商用飛機(jī)噴氣發(fā)動(dòng)機(jī)。它也被通用電氣公司稱為世界上最大的商用噴氣發(fā)動(dòng)機(jī),前風(fēng)扇直徑達(dá) 134 英寸,GE9X 風(fēng)扇直徑比波音 737 機(jī)身還大,因此旁通率更高,可實(shí)現(xiàn)最高效率。完全配備了 16 片第四代碳纖維復(fù)合材料風(fēng)扇葉片。

GE90發(fā)動(dòng)機(jī)是通用電氣公司第一款采用增材制造技術(shù)的發(fā)動(dòng)機(jī),3D打印技術(shù)在該發(fā)動(dòng)機(jī)的研發(fā)過程中發(fā)揮了重要作用。首次報(bào)道是在2016年,3D打印技術(shù)在該發(fā)動(dòng)機(jī)的設(shè)計(jì)中發(fā)揮了重要作用,特別是使工程師能夠制造出傳統(tǒng)制造方法無法實(shí)現(xiàn)的幾何形狀的零件。

2017 年,通用電氣宣布已成功對(duì) GE9X 發(fā)動(dòng)機(jī)的 3D 打印部件進(jìn)行了進(jìn)一步測(cè)試。第二階段的測(cè)試涉及陶瓷基復(fù)合材料(CMC)部件和采用先進(jìn)冷卻技術(shù)的增材制造渦輪葉片。

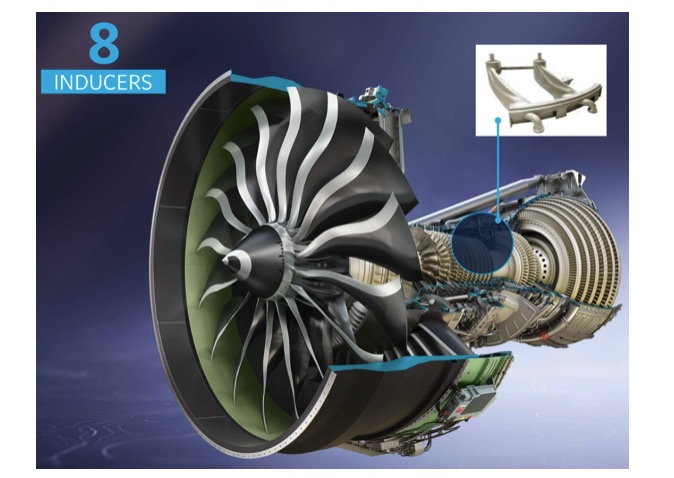

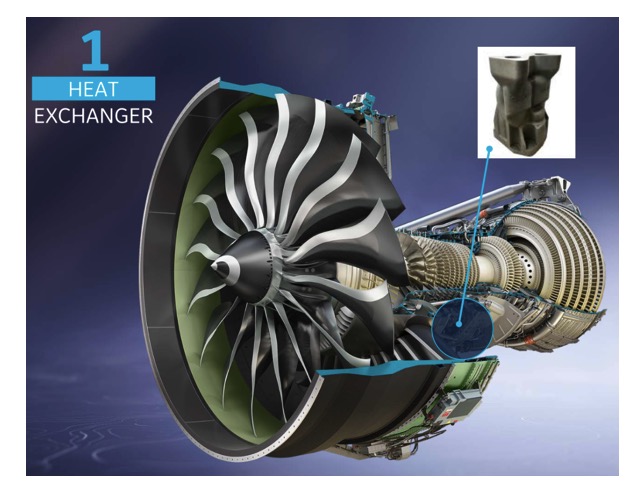

兩年后,波音和通用電氣準(zhǔn)備首次試飛777X時(shí),GE9X采用了大量3D打印部件。這些部件由大約300個(gè)3D打印部件組成,總共有7個(gè)多部件組件。其中包括著名的通用電氣3D打印燃料噴嘴。其他部件包括溫度傳感器和燃料混合器,以及熱交換器、分離器和一英尺長(zhǎng)的低壓渦輪葉片等大型部件,有助于減輕發(fā)動(dòng)機(jī)的重量。

GE為了使用3D打印技術(shù)來制造發(fā)動(dòng)機(jī),多年前收購(gòu)了兩家德國(guó)的金屬3D公司 Concept Laser 和 瑞典的Arcam AB。2019年的時(shí)候,通用電氣航空增加了27臺(tái)Arcam電子束熔化(EBM)機(jī),為GE9X發(fā)動(dòng)機(jī)生產(chǎn)鋁化鈦(TiAl)葉片。據(jù)通用電氣稱,3D打印技術(shù)使GE9X發(fā)動(dòng)機(jī)的燃油效率比GE90提高了10%。

燃油噴嘴

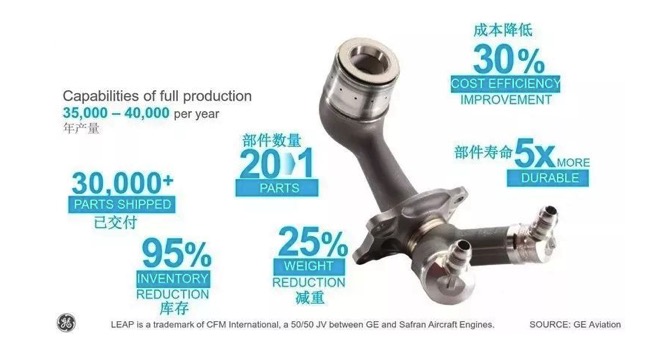

燃油噴嘴承擔(dān)著將燃油霧化的關(guān)鍵任務(wù),以此促使燃油與空氣得以充分融合,加快混合氣的生成進(jìn)程,為穩(wěn)定燃燒提供保障并提升燃燒效率。實(shí)際上,GE 很早便著手運(yùn)用 3D 打印技術(shù)制造一體化的燃油噴嘴,迄今已成功產(chǎn)出了數(shù)十萬(wàn)個(gè)此類噴嘴。

每個(gè) GE9X 發(fā)動(dòng)機(jī)配備了 28 個(gè)燃油噴嘴,其采用鈷鉻合金材料,借助 3D 打印技術(shù)把 20 個(gè)零件整合成了一個(gè)。如此一來,壽命延長(zhǎng)了 5 倍有余,重量減輕 25%,成本降低 30%。

低壓渦輪葉片

每個(gè) GE9X 發(fā)動(dòng)機(jī)包含 228 片低壓渦輪葉片,這些葉片由 TiAl 合金通過 3D 打印制成。它們具備與鎳基合金相同的材料特性,然而重量卻還不到鎳基合金的一半!

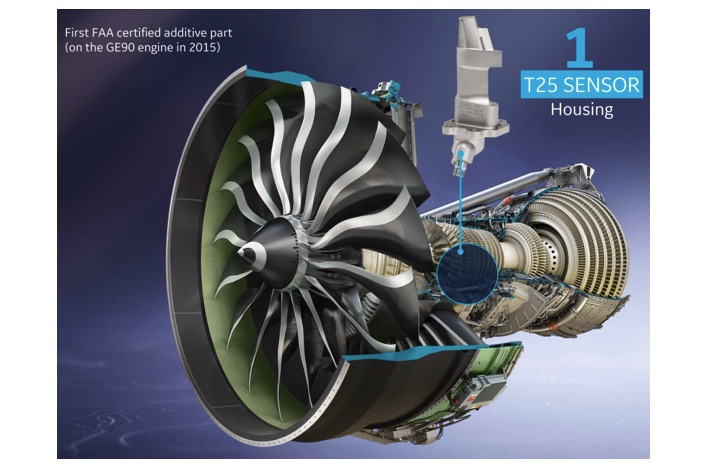

T25 傳感器外殼

T25傳感器外殼

T25 傳感器外殼乃是首個(gè)獲取 FAA 認(rèn)證的增材制造的飛機(jī)發(fā)動(dòng)機(jī)部件。每個(gè) GE9X 發(fā)動(dòng)機(jī)均安裝 1 個(gè) T25 傳感器外殼,其運(yùn)用鈷鉻合金通過 3D 打印而成,將 10 個(gè)零件合并為 1 個(gè)復(fù)雜結(jié)構(gòu)的零件,進(jìn)而使精度提高 30%。

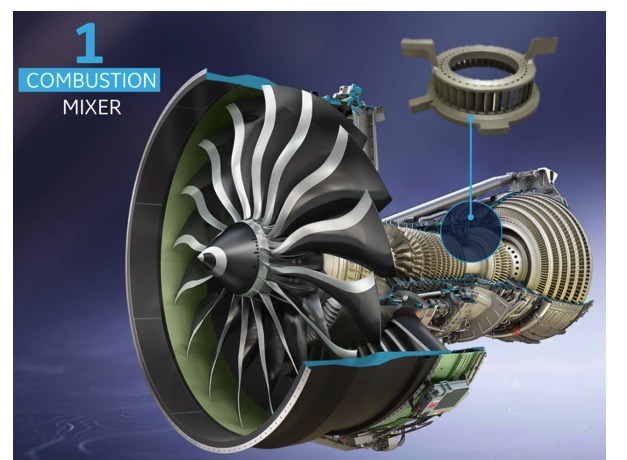

燃燒室油氣混合器

燃燒室油氣混合器的功能在于首先讓空氣和燃油充分混合,接著把混合物輸送至燃燒室進(jìn)行燃燒以產(chǎn)生動(dòng)力,主要旨在實(shí)現(xiàn)低排放。

導(dǎo)流器

導(dǎo)流器能夠使發(fā)動(dòng)機(jī)有效排出吸入的灰塵、沙子以及其他碎片,從而延長(zhǎng)發(fā)動(dòng)機(jī)的使用時(shí)長(zhǎng)。

熱交換器

熱交換器在傳統(tǒng)上是由數(shù)十根纖細(xì)的金屬管焊接組成的,用于 GE9X 的 3D 打印熱交換器則具有截然不同的外形。涵蓋了優(yōu)化的通道以及充分利用 3D 打印設(shè)計(jì)自由度開發(fā)的復(fù)雜內(nèi)部幾何形狀,通過 3D 打印一體成形,顯著提高了熱交換的效率。

鋁合金(F357)粉末,借助增材技術(shù)將原本的 163 個(gè)零件合并為一個(gè),不但減輕了 40%的重量,還削減了 25%的生產(chǎn)成本。

(責(zé)任編輯:admin)

上一篇:United Grinding 子公司IRPD推出高功率激光3D打印機(jī)—IMPACT 4530

下一篇:SPEE3D在環(huán)太平洋三叉戟演習(xí)中使用EMU打印11個(gè)金屬部件

下一篇:SPEE3D在環(huán)太平洋三叉戟演習(xí)中使用EMU打印11個(gè)金屬部件

最新內(nèi)容

熱點(diǎn)內(nèi)容

Axial3D 與 GE HealthCare

Axial3D 與 GE HealthCare 3D打印魚肉即將在新加坡及

3D打印魚肉即將在新加坡及 美女在TikTok上展示自己購(gòu)

美女在TikTok上展示自己購(gòu) Signify通過3D打印技術(shù)打

Signify通過3D打印技術(shù)打 組織損傷原位定制化修復(fù)的

組織損傷原位定制化修復(fù)的 3D打印使宜家家具個(gè)性化

3D打印使宜家家具個(gè)性化 3D打印實(shí)現(xiàn)外固定

3D打印實(shí)現(xiàn)外固定 哥倫比亞大學(xué)采用

哥倫比亞大學(xué)采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印軟皮墊增強(qiáng)

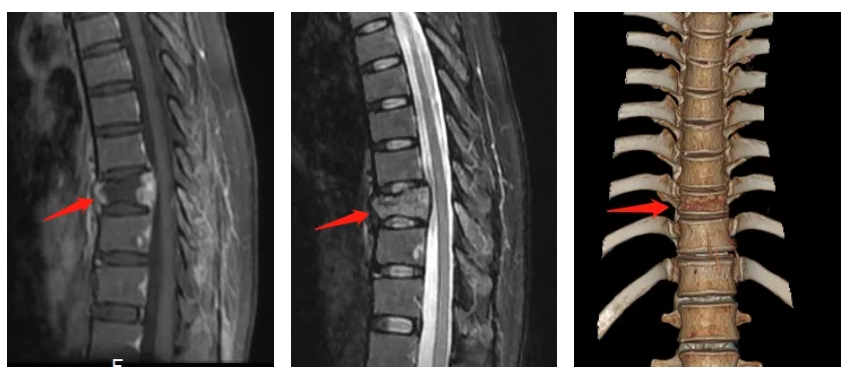

3D打印軟皮墊增強(qiáng) 3D打印替換患病脊

3D打印替換患病脊 功能材料新“大門

功能材料新“大門