RMS為煉油廠3D打印超大尺寸離心壓縮機葉輪,直徑達60cm

時間:2024-08-22 09:36 來源:南極熊 作者:admin 閱讀:次

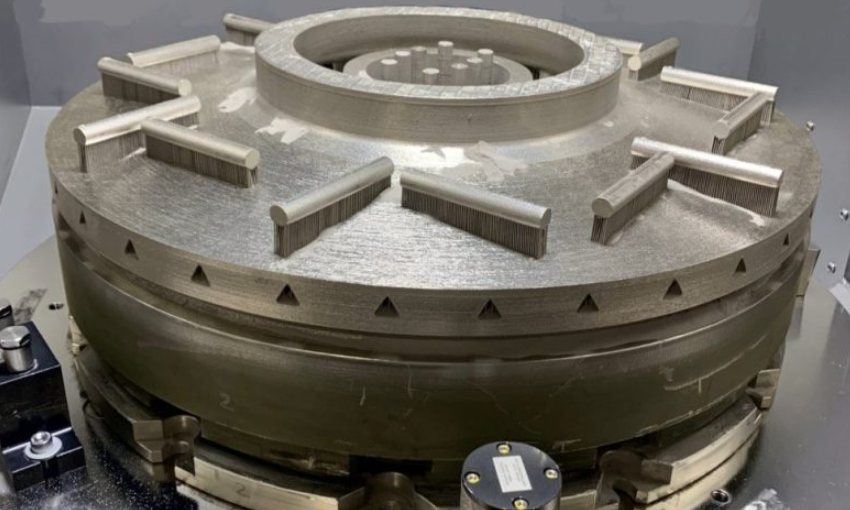

2024年8月21日,渦輪機械售后市場公司RMS最近與一家煉油廠客戶簽訂了一項重要項目,重點是更換工廠空氣服務中離心式壓縮機的兩個鉚接葉輪。由于即將發生停電,時間緊迫,RMS 和客戶決定使用LPBF 3D 打印更換葉輪,從而制造出據報道最大的、也是有史以來第一個用于煉油應用的 3D 打印離心式壓縮機葉輪。

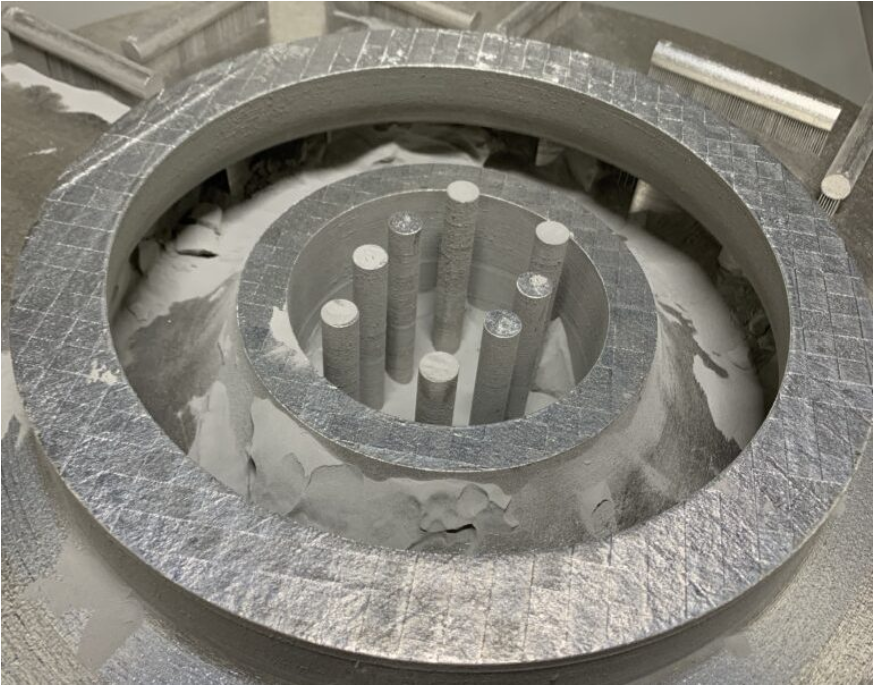

該項目面臨多項挑戰。現有葉輪設計采用鉚接結構,直徑為 23.5 英寸,約合60cm。然而,可用的最大打印床直徑限制為 23 英寸。為了解決這個問題,RMS 工程師需要重新設計葉輪幾何形狀,以克服直徑減小自然導致的揚程降低。RMS 的 Aero 團隊設計葉輪以滿足客戶的性能要求,而不是簡單地復制鉚接葉輪幾何形狀。

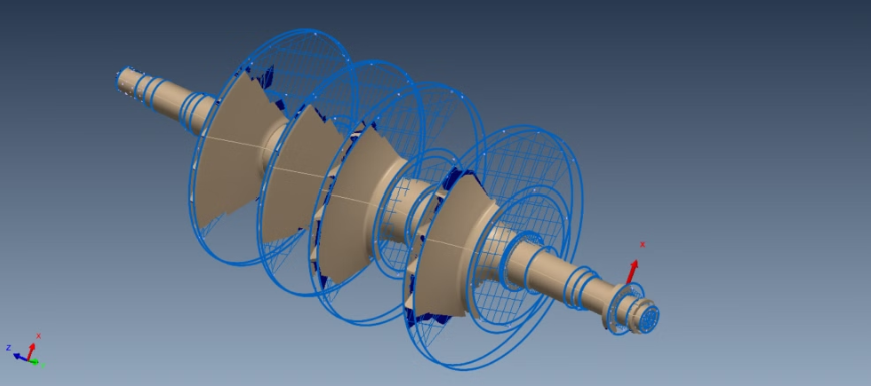

工程人員需要進行大量工程設計,以確保新葉輪在尺寸減小的情況下仍能提供同等性能。葉輪所需的高葉尖速度

(>1000 英尺/秒) 需要仔細評估應力以確保可靠運行。RMS 的分析團隊進行了全面的建模活動,包括使用 CFD

進行完整的結構和空氣動力學分析,以確保新設計滿足客戶嚴格的工藝要求。

RMS 致力于開發一種葉輪設計,充分利用 3D 打印提供的設計自由度。葉輪的覆蓋角較淺,第 3 級葉輪為 3.8 度,第 4 級葉輪為 2.5 度。葉輪采用 Inconel 718和最新的API 20S 標準制造,這種材料以其出色的強度和耐用性而聞名。這種材料的選擇使最終產品比以前的鉚接葉輪更堅固、更可靠,確保煉油廠應用的卓越性能。

為了保證 3D

打印葉輪的性能和可靠性,在打印過程中制作了多個測試棒。為了確保各個方向的質量,測試棒從每個激光器打印出來,并在每個軸上定位,以確保各個方向的質量一致。這些測試棒經過嚴格測試,以確認金屬符合所有必要的性能標準。這一綜合過程和一系列協議對于驗證新葉輪制造工藝至關重要。

(責任編輯:admin)

最新內容

熱點內容

649美元!Revopoint全新Me

649美元!Revopoint全新Me 649美元!Revopoint全新Re

649美元!Revopoint全新Re 蘇黎世聯邦理工學院推出采

蘇黎世聯邦理工學院推出采 貴州首例!貴州醫附院骨科

貴州首例!貴州醫附院骨科 浙江省人民醫院/浙江大學

浙江省人民醫院/浙江大學 ADNOC Gas使用3D打印按需

ADNOC Gas使用3D打印按需 哥倫比亞大學采用

哥倫比亞大學采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印軟皮墊增強

3D打印軟皮墊增強 3D打印替換患病脊

3D打印替換患病脊 功能材料新“大門

功能材料新“大門 老牌運動品牌Jack

老牌運動品牌Jack