藍色激光定向能量沉積純Cu-316不銹鋼多材料|《JAC》

銅等具有高導熱性和導電性的金屬抗拉強度有限,這限制了它們在工業領域的廣泛應用。通過設計和制造多材料結構,可以實現功能和結構部件的集成。本研究探討了利用藍色激光定向能沉積(BL-DED)技術制造的銅-不銹鋼(Cu-SS)多材料結構的機械和物理性能。通過優化工藝參數,實現了銅和不銹鋼的高相對密度。通過對界面微觀結構、元素分布以及熱導率、電導率和機械性能的綜合分析,揭示了不同銅-SS比例下銅-SS多材料的性能差異。

結果表明,隨著SS含量的降低,Cu-SS結構的熱導率顯著提高,而機械性能則明顯降低。由于銅和SS的導電率存在很大差異,渦流導電率表現出明顯的測量側依賴性。此外,通過理論建模和實驗驗證,建立了銅-不銹鋼多材料結構性能的平衡關系,為實現多材料結構的高導熱性、高導電性和高強度提供了優化框架。這項研究為先進工程部件的功能和結構集成設計與制造提供了新的見解。

具有獨特機械和物理特性的多材料結構已成為在先進工程組件中實現結構-功能集成的關鍵策略。在各種增材制造技術中,激光定向能量沉積(L-DED)已被證明在制造具有復雜幾何形狀的組件方面具有無與倫比的能力,從而為集成制造提供了可行的解決方案。316 L不銹鋼(SS)以其出色的耐腐蝕性和機械性能而聞名,在工業領域具有重要意義。然而,在某些特定應用中,SS無法滿足對導熱性和導電性的嚴格要求。純銅以其卓越的熱性能和電性能而著稱,是應對這一挑戰的最佳材料。由L-DED制造的Cu-SS多材料具有高機械強度以及卓越的導熱性和導電性,已在航空發動機、熱管理器、汽車和模具中得到廣泛應用。

Cu-SS多材料的增材制造工藝和性能已得到廣泛研究。Chen等對宏觀和微觀結構、微裂紋特性和析出演變進行了全面分析,將這些現象歸因于液態金屬脆化。Tan等進一步評估了工藝參數對界面缺陷的影響。Tomar等觀察到通過電弧增材制造制造的多材料結構的機械性能的各向異性變化。這些研究共同揭示了界面處的缺陷(如氣孔和裂紋)顯著導致了機械性能的惡化。因此,界面的設計和缺陷的緩解已成為突出的研究課題。Yadav等采用了三種成分分級方法來研究界面偏析和微裂紋增長行為。此外,Zhang等引入了一種中間金屬(In718)來實現無缺陷界面,從而提高了梯度結構的熱導率和熱擴散率。然而,Cu及其合金對在980-1080 nm范圍內工作的紅外激光器的高反射率導致了嚴重的能源浪費,使加工效率低下且成本高昂。

Cu對短波長激光器(如藍色激光器或綠色激光器)表現出明顯更高的吸收率。在室溫下,藍色激光器對Cu的吸收率為 60%,明顯高于紅外激光器。因此,Cu及其合金的藍色激光增材制造越來越受到關注。Liu等率先應用藍色激光制造純銅立方結構,突出了與傳統紅外激光技術相比的優勢。隨后,Cu和SS的結合在不銹鋼基板上成功實現。此外,還對熔池流動特性進行了詳細的模擬和分析。值得注意的是,現有的研究主要集中在可成形性和熔池特性上,而忽視了對機械和物理性能(導電性和導熱性)的深入研究。在使用藍色激光增材制造純銅的背景下,這種遺漏尤為明顯,這可能是由于激光器的能量密度相對較低。

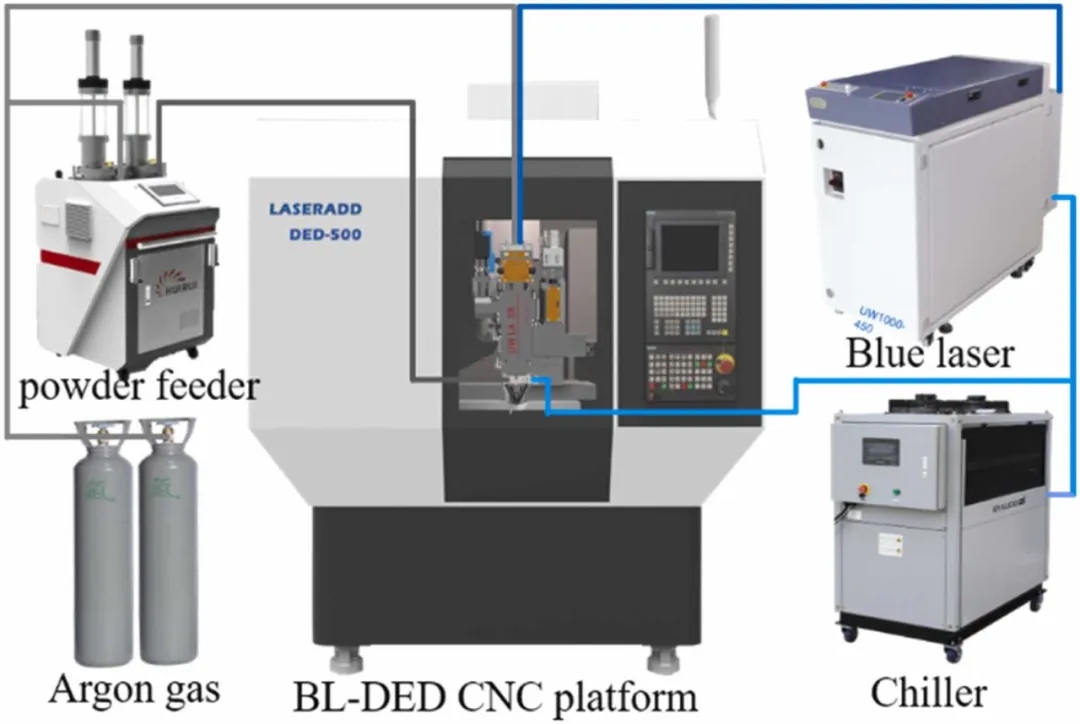

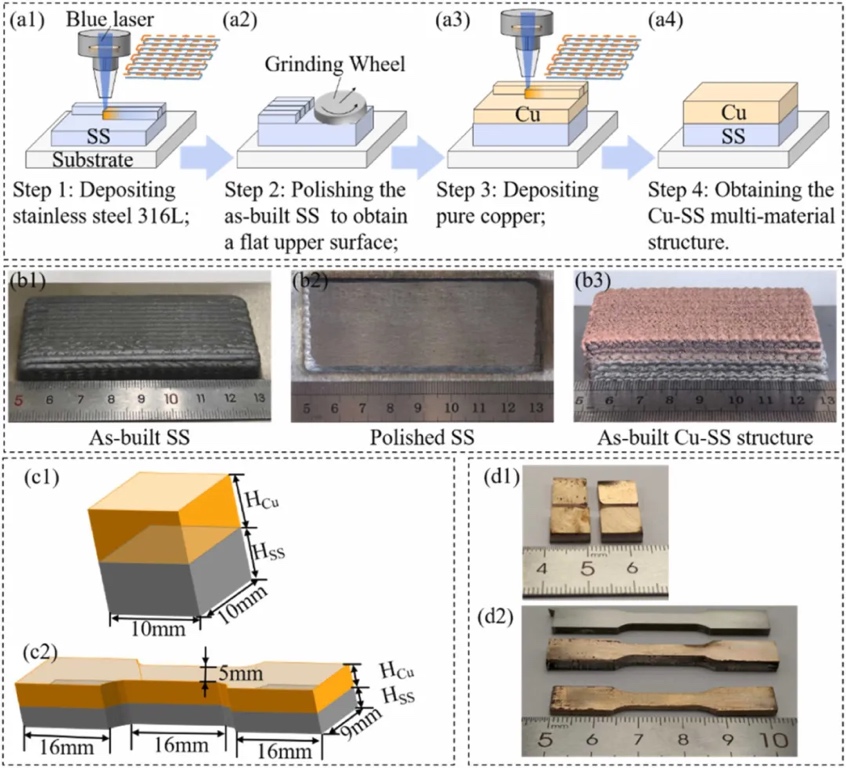

本研究最初研究了Cu-SS多材料的界面屬性和微觀結構。隨后,評估了多材料的熱導率、電導率和機械性能。該研究采用串聯結構模型和有效介質滲流理論來闡明由成分差異引起的熱導率差異。此外,還評估了電導率的半定量評估。最終,這項工作中的發現和解釋提供了對平衡選擇方法的定性描述,以實現Cu-SS結構的最佳熱(或電)導率和機械強度。該研究是使用華南理工大學內部開發的藍色激光定向能量沉積(BL-DED)系統進行的,如圖1所示。藍色激光器波長為455 nm,最大工作功率為1000 W。

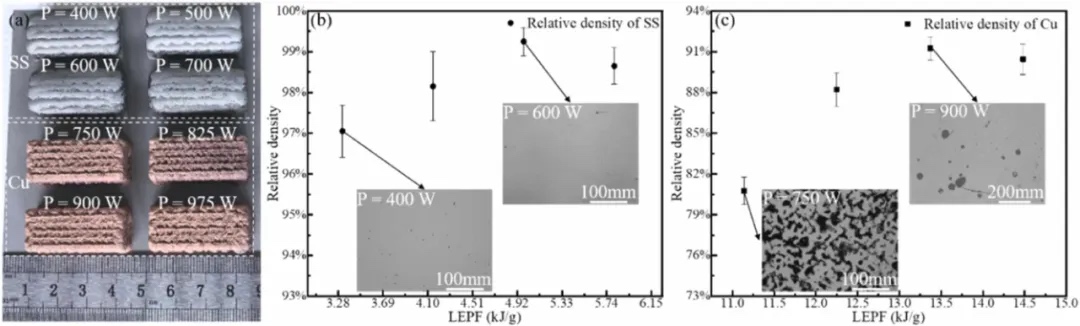

圖4b、c說明了SS和Cu的相對密度與LEPF的關系。據觀察,兩種材料的相對密度最初隨著LEPF的增加而增加,然后略有降低。在本研究中,SS和Cu在LEPF值分別為 4.98 kJ/g 和 13.37 kJ/g 時達到最高,分別為 99.25% 和 91.52%。這些最佳條件對應于SS的600W和Cu的900 W的藍色激光功率,隨后用于進一步的實驗。

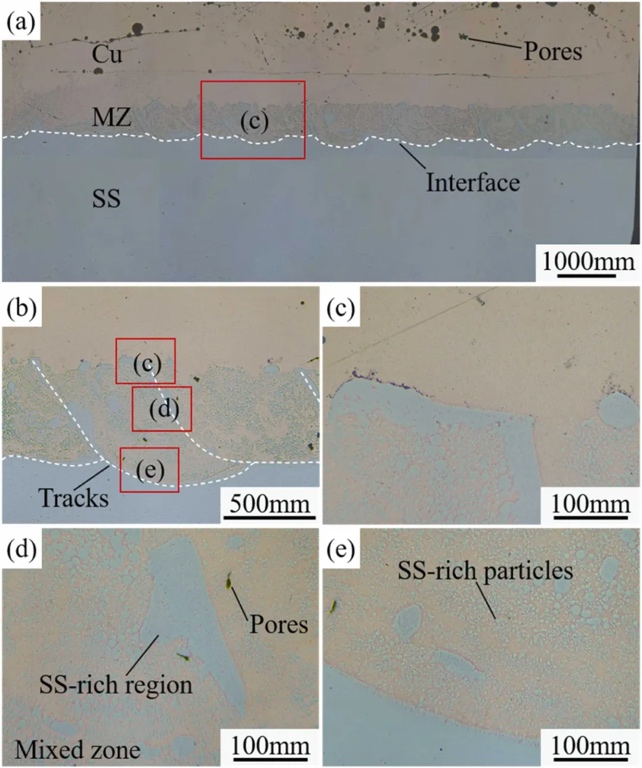

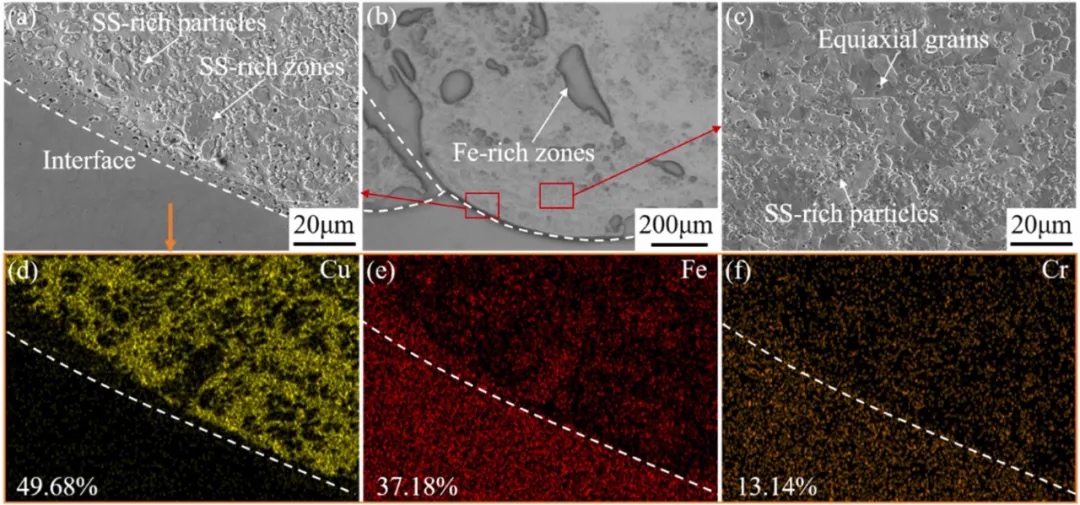

圖6顯示了Cu-SS界面的OM圖像。襯底材料(SS)被藍色激光熔化并轉移到Cu區域,最終導致偏析。值得注意的是,與熔池中心相比,熔池邊界處富含SS的區域更為明顯,從而劃定了明顯的魚鱗邊界,如圖6b所示。混合區(MZ)的平均寬度為1156毫米(通過圖 6a 的比例評估),幾乎是層厚的兩倍。這一觀察結果表明,襯底和MZ的上部主要在最初兩個Cu層的沉積過程中被藍色激光熔化。隨后的沉積沒有導致底層SS 的進一步轉移。當溫度高于液相線時,液態Cu和SS會相互融合并溶解。然而,由于L-DED工藝固有的高過冷度,流體轉變為不穩定的混溶狀態。隨著金屬流體的溫度急劇下降,熔點較高的SS首先沉淀并凝固。熔池邊界的溫度梯度明顯高于中心,導致邊界處的SS 沉淀量增加,并形成不規則的富含SS的區域,如圖 6c-e 所示。

Cu-SS界面的微觀結構如圖7 a-c 所示。在混合區內,在富含SS顆粒的地方觀察到不同的界面。顯微鏡檢查顯示,在富含SS的區域存在微孔,這歸因于快速凝固和溶質擴散延遲。值得注意的是,Cu在熔池中表現出不規則的片狀形態,并伴有分散的富含SS的顆粒,如圖7c所示。圖7d-f 中隨后的EDS圖像集中在圖7a 中劃定的區域。元素分析顯示SS區中Cu的稀缺性,而混合區中Cu的普遍存在。圖7d中所示的黑色區域突出了富含SS的顆粒的形態和分布,與之前的觀察結果一致。

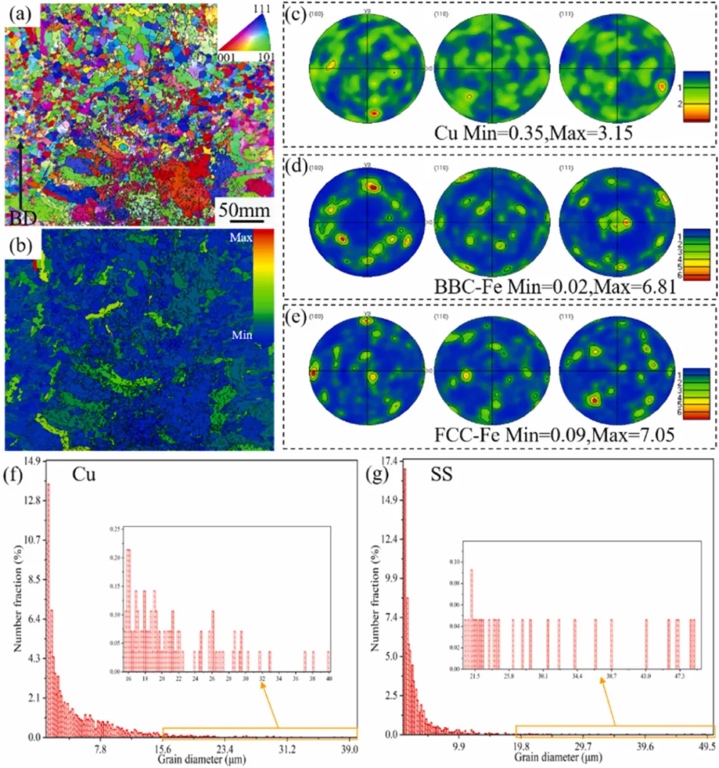

沿成形方向(BD)的線掃描EDS進一步評估,如圖10所示。圖11說明了Cu-SS界面處晶粒形態、取向和尺寸分布的結果。在界面處鑒定出SS的面心立方(FCC)和體心立方(BCC)相。

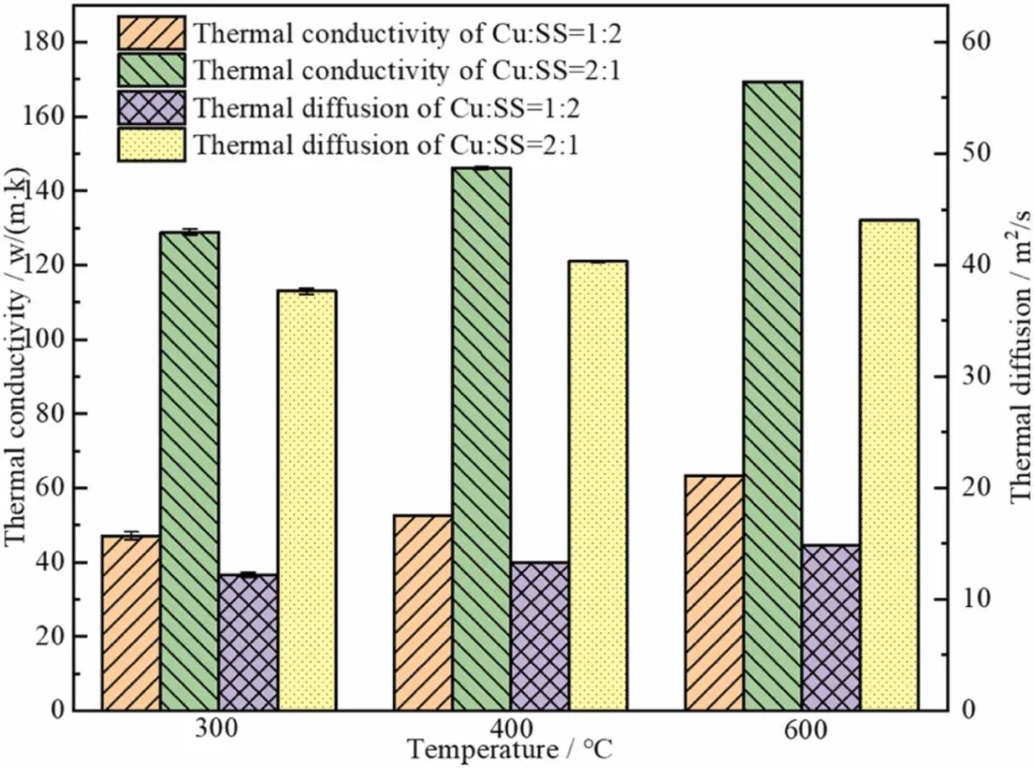

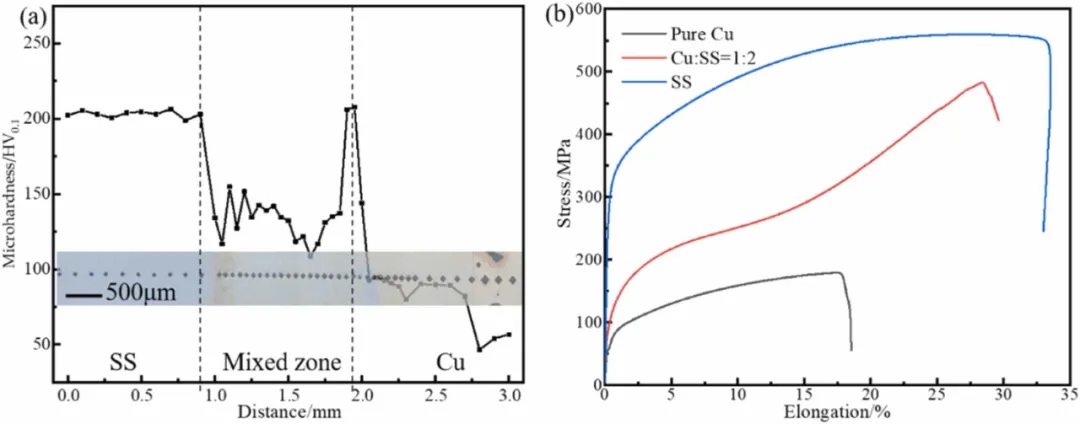

圖12說明了熱導率(k)和熱擴散(α),溫度為Cu-SS多材料。熱流沿成形方向傳播,依次穿過SS區、混合區和Cu區。Cu-SS多材料結構的顯微硬度測試沿沉積方向進行,覆蓋3 mm的距離,如圖13a所示。在SS區內,平均硬度值為203.09 HV,而在過渡到MZ時,觀察到硬度顯著降低(平均為142.63 HV)并伴有顯著波動。Cu區的平均硬度值最低,為 80.57 HV。Cu-SS多材料、純Cu和SS的代表性拉伸曲線如圖13b所示。

Cu-SS多材料結構的機械性能、電導率和導熱率直接受微觀結構、缺陷和元素分布等因素的影響。基于本文對Cu-SS多材料結構的性能測試和分析,他們試圖成形機械性能和熱/電導率之間的平衡關系,如圖 16 所示。隨著 Cu 含量(厚度)的增加,出現了三個不同的階段。I:較高的機械強度,但導熱性和導電性有限;II:高機械性能以及導熱性和導電性;III:導熱性和導電性高,但機械強度不足,無法承受重載荷。在實際工程應用中,可以根據具體要求選擇合適的 Cu/SS 含量比,以實現機械性能和熱/電導率的理想平衡。值得注意的是,當 Cu 含量接近 100% 時,渦流電導率會降低,這是由于缺陷的增加。

1.Cu-SS界面定義明確,具有富含SS的不同區域和混合區。混合區主要由銅組成,SS以顆粒形式分布。在界面處鑒定出SS的FCC和BCC相,平均晶粒尺寸分別為4.63 μm和3.32μm。混合區的微觀結構以等軸晶粒為特征,而SS區則表現出蜂窩狀結構。

2.Cu-SS結構的導熱系數和導電性隨著銅含量的增加而顯著增加,而抗拉強度降低。Cu:SS比為2:1的Cu-SS結構在327 K時達到了169.32 W·m⁻¹·K⁻¹ 的最高導熱系數,導電率為 84.33% IACS。它還表現出 10.7 MPa 的拉伸強度和17.55% 的伸長率,表現出優異的綜合性能。基于熱阻模型和有效介質滲流理論的計算揭示了SS厚度對熱導率的顯著影響。

3.基于實驗結果和理論分析,建立了Cu-SS多材料結構的力學性能與熱/電導率之間的平衡關系。通過調整銅與不銹鋼的比例,可以實現高導熱性、高導電性和高強度的最佳組合。這為高級工程應用中多材料結構的設計提供了理論基礎。

(責任編輯:admin)

新南威爾士大學將電子垃圾

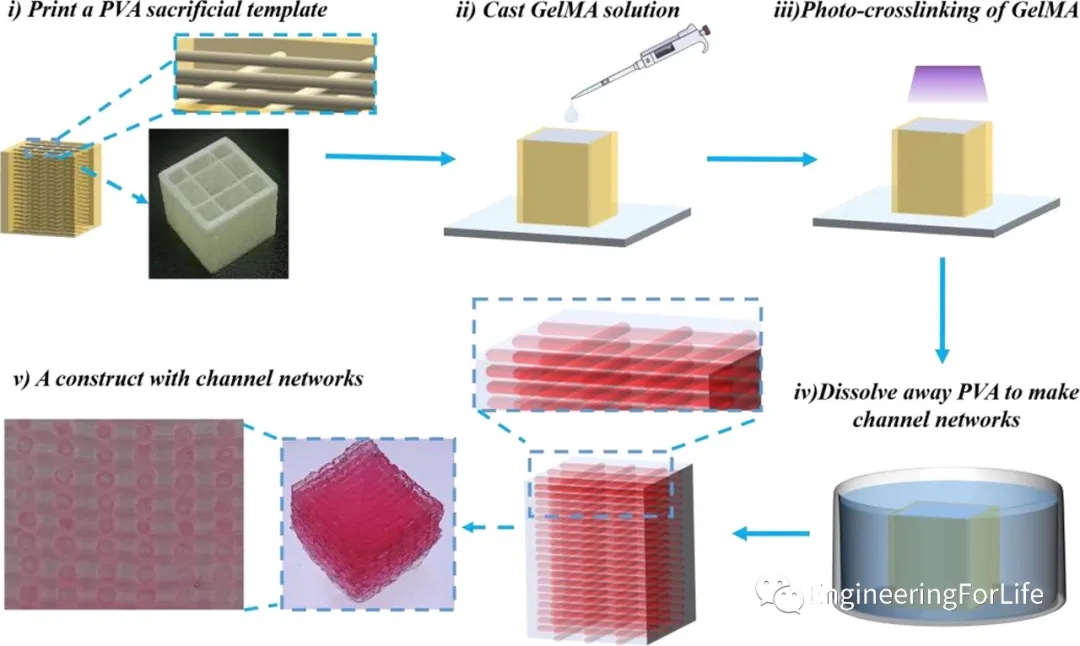

新南威爾士大學將電子垃圾 寧波大學團隊:水凝膠犧牲

寧波大學團隊:水凝膠犧牲 探索3D打印超材料:可控無

探索3D打印超材料:可控無 OpenAI迄今最大、最貴模型

OpenAI迄今最大、最貴模型 “光子雪崩”納米粒子新材

“光子雪崩”納米粒子新材 nano3Dprint發布

nano3Dprint發布 3D Systems推出Ne

3D Systems推出Ne 3D打印超高強納米

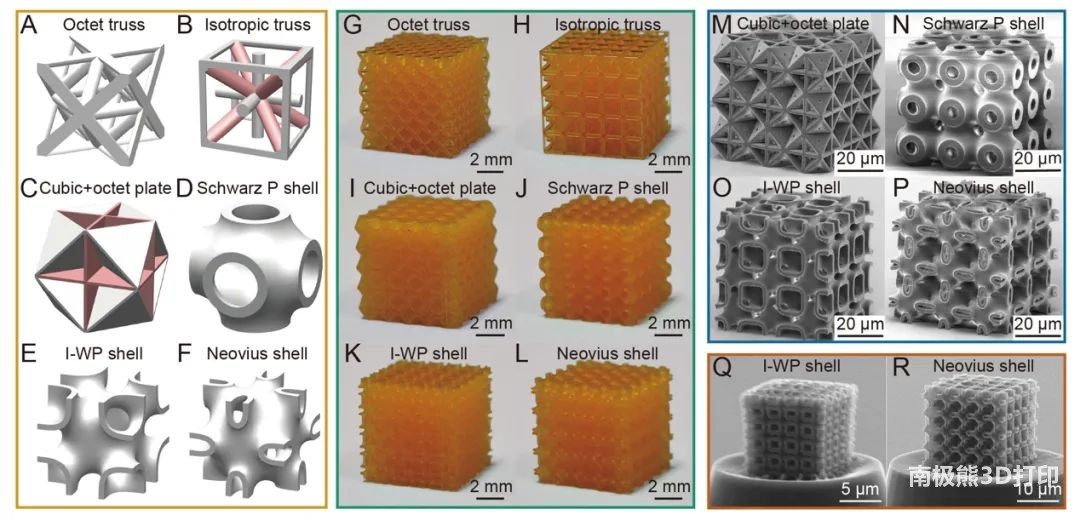

3D打印超高強納米 UCLA鄭小雨教授:

UCLA鄭小雨教授: 意大利研究者研發

意大利研究者研發 Nature發表ZrO2-S

Nature發表ZrO2-S