基于缺陷特征與機器學(xué)習(xí)的增材制造鈦合金高周疲勞壽命預(yù)測

作者:劉堯,高祥熙,朱思銚,何玉懷,許巍

單位:中國航發(fā)北京航空材料研究院

近年來,增材制造技術(shù)不斷提升,但增材制造件內(nèi)部隨機分布的缺陷仍難以完全避免。微小缺陷對疲勞性能的影響難以通過傳統(tǒng)物理模型準(zhǔn)確預(yù)測。隨著缺陷特征復(fù)雜性和數(shù)據(jù)維度的增加,依賴于物理公式的模型預(yù)測變得愈發(fā)困難,尤其針對考慮氣孔缺陷的增材制造材料高周疲勞壽命預(yù)測中,傳統(tǒng)模型的適用性顯著降低。這種局限性迫切需要引入基于數(shù)據(jù)驅(qū)動的機器學(xué)習(xí)方法,通過挖掘缺陷特征參數(shù)與疲勞性能間的潛在規(guī)律,為增材制造材料的疲勞壽命預(yù)測提供新的解決途徑。

本團(tuán)隊在前期工作中,利用機器學(xué)習(xí)模型AutoGluon并基于大量的高周疲勞實測數(shù)據(jù),對TC17鈦合金的高周疲勞壽命進(jìn)行了準(zhǔn)確預(yù)測(見Engineering Fracture Mechanics, 2023, 289: 109485)。然而,針對增材制造材料,如何引入缺陷特征參數(shù)并基于有限數(shù)據(jù)實現(xiàn)相對準(zhǔn)確的高周疲勞壽命預(yù)測仍是亟待解決的問題。鑒于此,本團(tuán)隊利用增材制造鈦合金TA15的性能數(shù)據(jù),進(jìn)一步提出了一種基于機器學(xué)習(xí)并考慮缺陷特征參數(shù)的高周疲勞壽命預(yù)測方法,顯著提升了疲勞壽命預(yù)測精度,為工程應(yīng)用提供了重要參考。

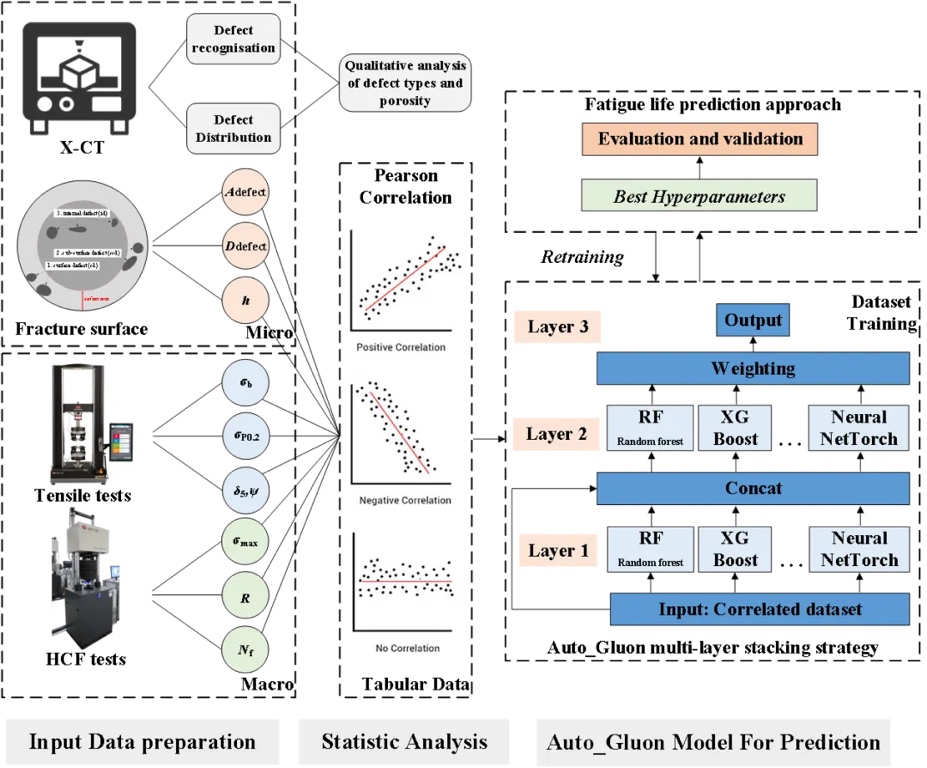

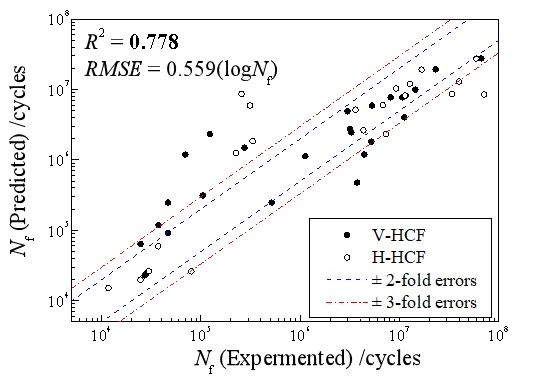

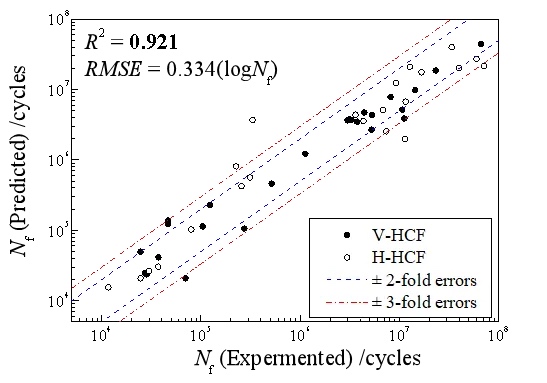

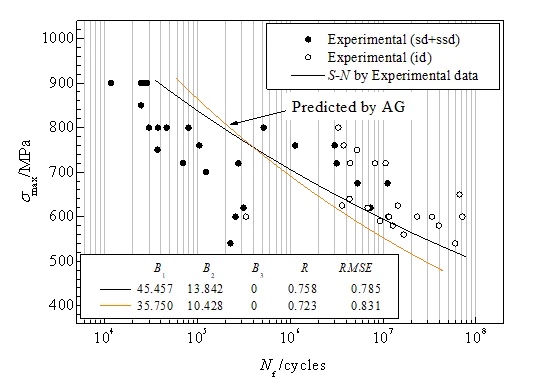

本研究中的宏觀數(shù)據(jù)主要包括抗拉強度、屈服強度、斷口伸長率、斷面收縮等拉伸性能參數(shù)以及疲勞性能參數(shù);微觀數(shù)據(jù)則來源于氣孔缺陷疲勞源區(qū)提取的特征值,包括缺陷面積、缺陷等效直徑,以及缺陷距試樣邊緣的有效距離。這些宏、微觀數(shù)據(jù)共同構(gòu)建了機器學(xué)習(xí)的數(shù)據(jù)集。本研究流程如圖1所示。通過篩選與疲勞壽命高度相關(guān)的缺陷特征參數(shù),構(gòu)建包含這些特征參數(shù)的訓(xùn)練集,利用機器學(xué)習(xí)模型進(jìn)行計算,最終獲得疲勞壽命的預(yù)測結(jié)果。圖2展示了缺陷特征對模型預(yù)測精度的影響程度。當(dāng)訓(xùn)練集中不含缺陷特征參數(shù)時,機器學(xué)習(xí)模型對訓(xùn)練集的預(yù)測結(jié)果中,至少10個數(shù)據(jù)點明顯超出±3倍誤差帶(見圖2(a))。然而,當(dāng)訓(xùn)練數(shù)據(jù)中引入缺陷特征參數(shù)后,僅有2個數(shù)據(jù)點超出±3倍誤差帶,大部分預(yù)測結(jié)果分布在±2倍誤差帶以內(nèi)(見圖2(b))。預(yù)測結(jié)果表明:考慮缺陷特征參數(shù)的機器學(xué)習(xí)模型顯著提升了疲勞壽命預(yù)測精度,且考慮缺陷特征的預(yù)測S-N曲線與試驗測得的S-N曲線的一致性良好(見圖3)。

本研究建立的考慮缺陷特征參數(shù)的機器學(xué)習(xí)模型不但揭示了缺陷特征對疲勞性能的影響規(guī)律,還顯著提高了疲勞壽命預(yù)測精度,為考慮缺陷的疲勞壽命分析提供了新的研究途徑,尤其為增材制造材料的設(shè)計優(yōu)化與服役可靠性提升提供了技術(shù)支持。

上述研究發(fā)表在Engineering Fracture Mechanics, 2025, 314: 110676。第一作者為航材院的劉堯博士,后續(xù)研究仍在開展中,歡迎同行關(guān)注指正,通訊作者:wxu621@163.com(許巍研究員)。

(責(zé)任編輯:admin)

- ·國家知識產(chǎn)權(quán)局?jǐn)M規(guī)定人工智能系統(tǒng)不能

- ·玉露生寒指的是什么生肖,詞語精選解義

- ·人工智能時代,專家建議每家企業(yè)都要設(shè)

- ·「院士專家面對面」朱軍:人工智能技術(shù)

- ·國家信息中心發(fā)布《人工智能行業(yè)應(yīng)用建

- ·聯(lián)合國人工智能之友小組正式成立 中方

- ·徐匯區(qū)啟動人工智能教育試驗區(qū)三年行動

- ·教育部部署加強中小學(xué)人工智能教育,機

- ·特朗普官宣人工智能和加密貨幣事務(wù)負(fù)責(zé)

- ·全國集成電路標(biāo)準(zhǔn)化技術(shù)委員會人工智能

AI創(chuàng)作3D打印模型全流程圖

AI創(chuàng)作3D打印模型全流程圖 榮耀新任CEO李健發(fā)布阿爾

榮耀新任CEO李健發(fā)布阿爾 斷網(wǎng)也能用!安卓手機挑戰(zhàn)

斷網(wǎng)也能用!安卓手機挑戰(zhàn) 日本女仆咖啡廳引入AI翻譯

日本女仆咖啡廳引入AI翻譯 DeepSeek完美收官:開源勞

DeepSeek完美收官:開源勞 19歲女棋手用AI作弊!中國

19歲女棋手用AI作弊!中國