【工業之美】中國生產出全球最大激光3D打印設備

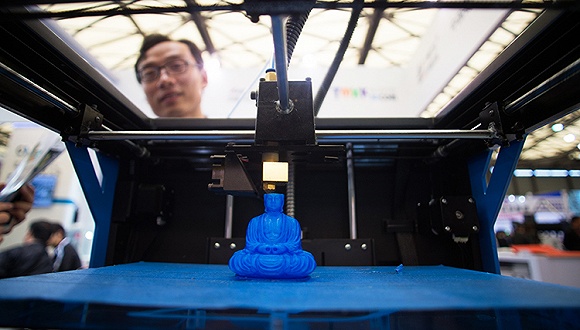

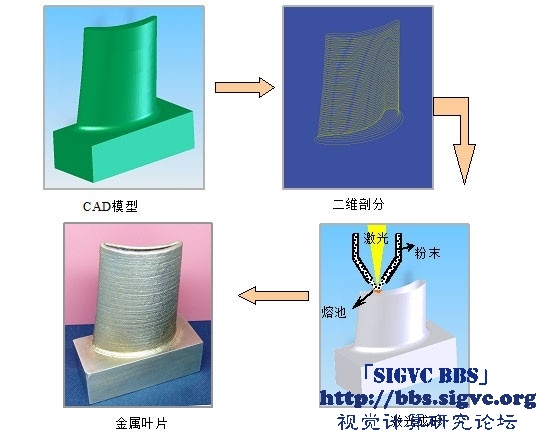

激光3D打印是以合金粉末為原料,通過激光熔化逐層堆積,從零件數模一步完成高性能大型復雜構件的成型。利用激光打印直接而成的鍛件,重量和性能均優于傳統鍛件。

花費十年時間,武漢光電國家實驗室完成全球效率、尺寸最大的高精度金屬零件激光3D打印裝備。這讓中國成為繼美國之后,第二個能夠在實際應用中利用3D打印技術制造飛機零件的國家。

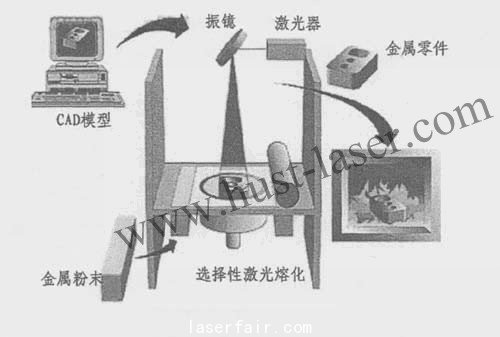

此前,中國在激光選區熔化(Selective Laser Melting,下稱SLM)技術領域與國際先進水平相比有較大差距,大部分裝備依賴進口。據華中科技大學新聞網消息,4月26日由武漢光電國家實驗室完成“大型金屬零件高效激光選區熔化增材制造關鍵技術與裝備(利用激光3D打印技術)”,由四臺500W光纖激光器、四臺振鏡分區同時掃描成形,是一臺體積為500×500×530mm3的四光束大尺寸SLM增材制造裝備,成形效率和尺寸迄今為止均為同類設備中世界最大。SLM是一種基于自動鋪粉的激光選區熔化成形技術。

據研究團隊人員介紹,該裝備解決了中國航空航天復雜精密金屬零件在材料結構功能一體化及減重等關鍵技術難題,實現了復雜金屬零件的高精度成形、提高成形效率、縮短裝備研制周期等目的。

中國3D打印網資料顯示,目前3D打印技術通常分為四類,包括固化成形技術、疊層實體制造技術、熔融沉積造型技術和激光燒結技術(即激光3D打印技術)。

航空工業領域最前沿的3D打印技術就是激光3D打印,該技術是以合金粉末為原料,通過激光熔化逐層堆積,從零件數模一步完成高性能大型復雜構件的成型。其優勢在于能夠制造出采用傳統鑄造和機械加工方法難以獲得的復雜結構件,幾乎沒有材料是浪費的。

一般而言,航空工業應用的3D打印主要集中在鈦合金、鋁鋰合金、超高強度鋼及高溫合金等材料,這些材料強度高,化學性質穩定,不易成型加工,屬于傳統加工工藝成本高昂的類型。

美國在1990年代,開始應用3D技術制造戰機,稱為近凈成型加工技術,在戰機F-22、F-35都有應用。當時由美國國防高級研究計劃局(DRAPA)牽頭,組織美國30多家企業對這一技術長期研究。

中國航天航空工業的資料顯示,西北工業大學凝固技術國家重點實驗室發展的“激光立體成型”3D打印技術,已經用于國產大飛機C919的制造。中國利用激光打印直接制造C919飛機的中央翼根肋,傳統鍛件毛坯重達1607公斤,而利用激光成型技術制造的精坯重量僅為136公斤,節省了91.5%的材料,經過測試,其性能比傳統鍛件還要好。

隨著航空航天裝備不斷向輕量化、長壽命和低成本方向發展,一些關鍵金屬零件復雜程度越來越高,制造周期要求越來越短,使得中國現有制造技術面臨系列共性難題——零部件耗損,這制約了航空航天裝備技術水平的提高。

其中金屬零件的激光3D打印技術是各種3D打印技術中難度系數最大的,尤其基于自動鋪粉的激光選區熔化成形技術SLM,主要特點是加工精度高、后續幾乎不需要機械加工,可以制造各種復雜精密金屬零件,實現結構功能一體化、輕量化。

希望了解更多關于激光3D打印的知識,可以觀看以下視頻:

(責任編輯:admin)

創想三維精彩亮相美國RAPI

創想三維精彩亮相美國RAPI 2019年中國技能競賽“創想

2019年中國技能競賽“創想 如何撬動消費升級帶來的千

如何撬動消費升級帶來的千 數字經濟×千億產業,催生

數字經濟×千億產業,催生 中南大學“創想杯”3D打印

中南大學“創想杯”3D打印 創想三維走進浙江科技學院

創想三維走進浙江科技學院 國際博物館日,中

國際博物館日,中 全球首例3D打印人

全球首例3D打印人 未來就是現在,工

未來就是現在,工