3D打印鉆頭是怎么玩出來的?

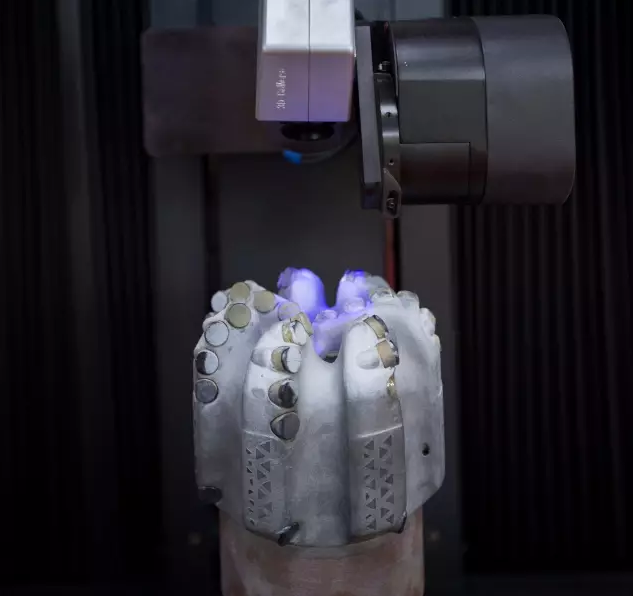

大家好,我就是鏡頭里備受關注的主角:PDC“蘑菇頭”, 和之前量產的小伙伴們不同,我是川慶鉆采院取心中心“智造”而成的鉆頭新生代成員。我的優勢體現在設計快、制造快,使用起來事半功倍,更具針對性。在鉆頭制造領域,我們的個性化快速研制模式領先國內外。

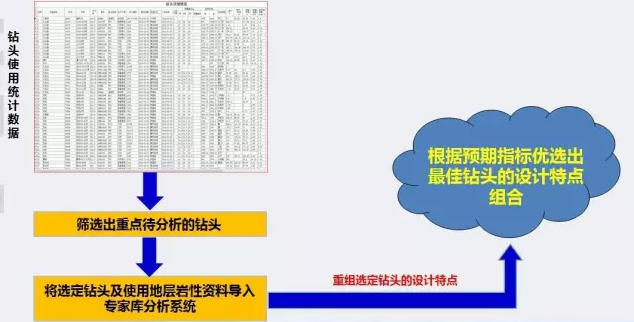

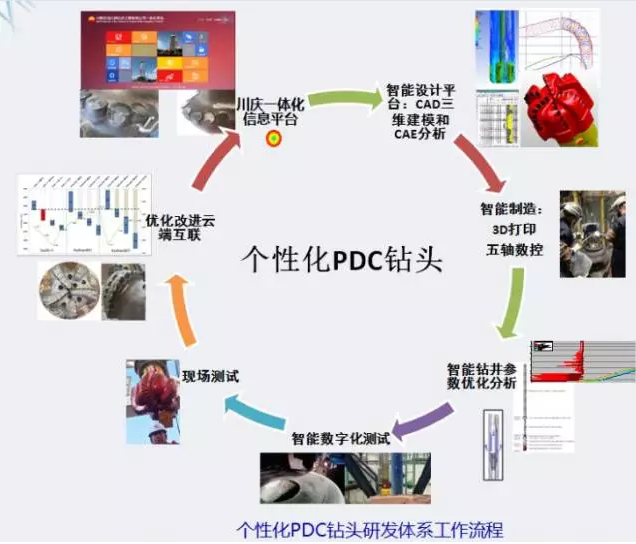

首先是鉆頭選型,傳統的鉆頭小伙伴需要設計員去現場采集巖性、錄井資料,而我們定制鉆頭的數據來源直接省去了去現場的步驟,取而代之的是使用川慶鉆探工程技術一體化信息平臺。這個“大腦”里布滿了測井、錄井和鉆頭使用統計等海量數據,能夠為我們的性能提供高質量、高可靠性的保障。

當鉆頭廠接到鉆井隊需要新鉆頭的指令,我們的爸爸團隊就會啟動“大腦”,根據地質情況所需對里面的數據進行分類和優選。

有了數據之后,怎樣把數據變為鉆頭呢?爸爸團隊有辦法,他們自主開發了一個智能軟件——PDC鉆頭設計系統,能通過力平衡、水力結構優化等原理快速設計出最適應區塊地質特點的數字化三維模型。模型設計好后,再運用這個系統的井底流場模擬和動力學仿真等測試手段,進一步驗證和優化個性化PDC鉆頭設計參數,隨后做出精細調整,就可以完成我們的雛形設計。

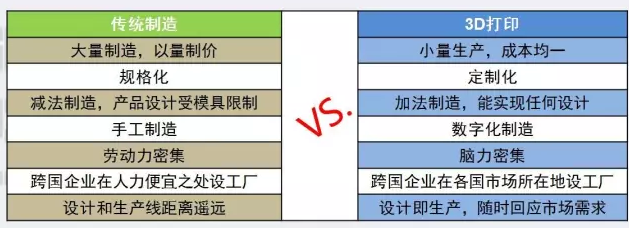

緊接著進入到生產環節,我們有3D打印和五軸加工,也就是胎體熱加工和鋼體冷加工兩種方式供客戶選擇。

胎體熱加工的第一步是用3D打印機打印母模。傳統小伙伴的母模靠的是人工雕刻,普通的需要2-3天,但復雜一點的則要6-7天才能刻好,而且鉆頭精度會因人為操作受到影響。現在我們個性化鉆頭依托最先進的3D打印機,不管多復雜的模具,都能克服時間和人為因素的缺點,并且輕松搞定。

姚建林爸爸只需輕點鼠標,3D打印機就依照設計雛形打印我們的模具,隨后模具幾經翻制燒結成陶瓷,接下來,把碳化鎢粉末等材料裝入陶瓷模內完成后續加工,6個小時后,我們的3D鉆頭就誕生啦。

另一種鋼體冷加工則是使用五軸聯動加工設備,在由鎳、鉻、鉬等組成的合金主體上雕刻和壓入金剛石復合片。這種方式用時快、成本較低,而且使我們的韌性和硬度更好、更強。

我們成形之后,整個工序還未結束,為了保證制造精度,最后還必須通過數字化質量檢驗。馮明爸爸通過三維掃描對我們進行全方位的檢測,檢測合格才能貼上“川慶”牌logo,稍有差錯便打回重新制作。

戴上logo,我們就能裝包奔赴一線啦。原來的小伙伴從設計、生產再到送達井場使用可能需要長達30天的時間,而現在我們定制鉆頭卻只需要3-5天就能服務于一線,去完成解放油氣的使命。

“目前我們已經開始使用互聯網實時跟蹤定制鉆頭應用狀態,手機APP也在跟進中。不遠的將來,想要我們的鉆頭,一線的鉆井隊工程師只需通過手機下單就能辦到,和網上‘淘寶’一樣便捷。”付曉平爸爸和團隊們抑制不住內心的欣喜。

他們將一起見證著“3D技術”、“大數據”和“工業4.0”為我們鉆頭家族帶來的翻天覆地的變化,相信很快石油領域的其它兄弟姐妹就能感覺到神奇創新的力量!

(責任編輯:admin)

創想三維精彩亮相美國RAPI

創想三維精彩亮相美國RAPI 2019年中國技能競賽“創想

2019年中國技能競賽“創想 如何撬動消費升級帶來的千

如何撬動消費升級帶來的千 數字經濟×千億產業,催生

數字經濟×千億產業,催生 中南大學“創想杯”3D打印

中南大學“創想杯”3D打印 創想三維走進浙江科技學院

創想三維走進浙江科技學院 國際博物館日,中

國際博物館日,中 全球首例3D打印人

全球首例3D打印人 未來就是現在,工

未來就是現在,工