激光選區(qū)熔化增材制造中的檢測難題,工業(yè)CT技術(shù)來解決!(2)

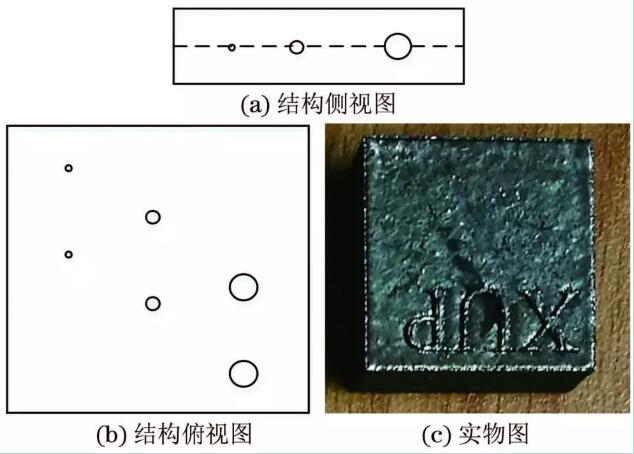

孔洞類缺陷模擬試件由激光選區(qū)熔化打印而成,試件尺寸(長×寬×高)為20mm×20mm×10mm,試件中預(yù)置孔洞6個,直徑分別為0.3,0.5,1.0mm的3種孔洞各2個,6個孔洞均位于試樣厚度(z向)的中間平面上,但相互錯開。

圖11 孔洞類缺陷模擬試件結(jié)構(gòu)示意及實物圖

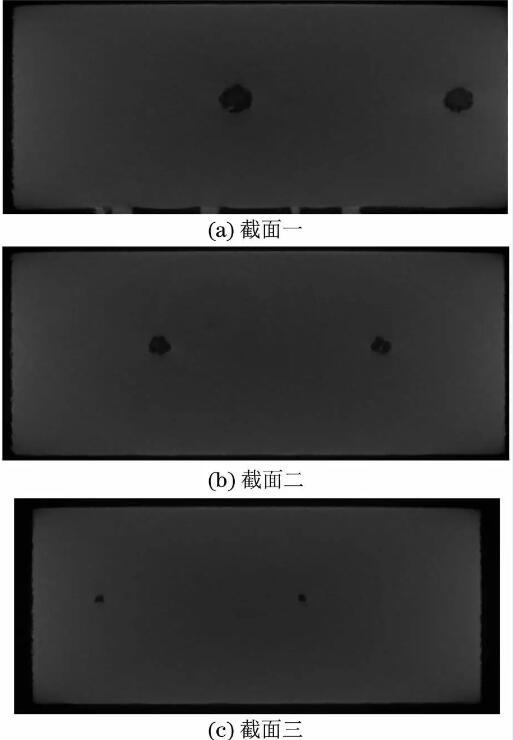

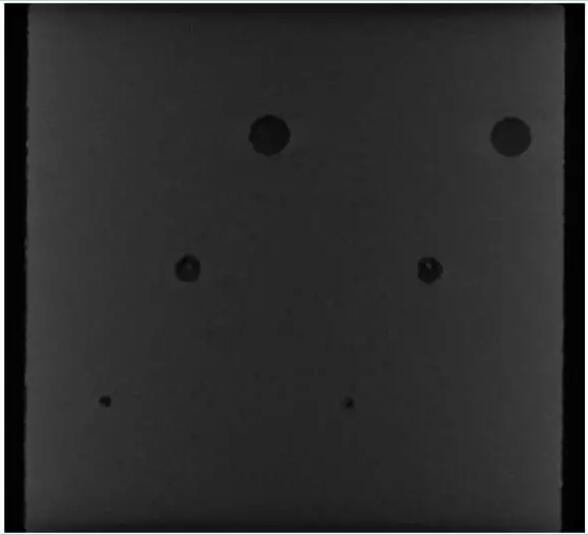

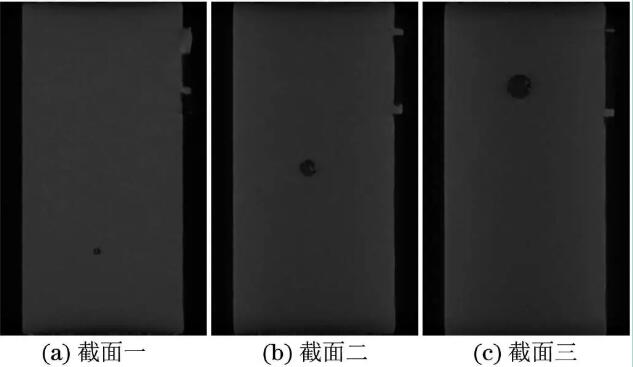

對該孔洞類缺陷模擬試件開展三維CT檢測試驗,管電壓180kV,管電流150μA,曝光時間0.25s,采集角度1080°,SOD為85mm,SDD為697mm,圖像合并數(shù)4,像素合并數(shù)1。

圖12 孔洞類缺陷模擬試件的CT檢測結(jié)果(俯視圖)

圖13 孔洞類缺陷模擬試件的CT檢測結(jié)果(主視圖)

圖14 孔洞類缺陷模擬試件的CT檢測結(jié)果(左視圖)

由上圖可以看出,直徑為0.3mm的孔洞類缺陷能清晰檢測出來。

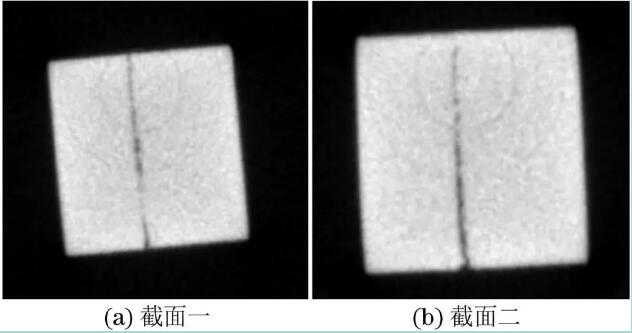

裂紋類缺陷模擬試件由激光選區(qū)熔化打印而成,試件尺寸(長×寬×高)為10mm×10mm×10mm,打印時每隔3層預(yù)置裂紋(縫隙)類缺陷。

圖15 裂紋類缺陷模擬試件實物圖

對該試件進行工業(yè)CT檢測,管電壓300kV,管電流0.5mA,曝光時間1s,采集角度1440°,SOD為230mm,SDD為863mm,圖像合并數(shù)2,像素合并數(shù)1。

圖16 裂紋類缺陷模擬試件工業(yè)CT檢測結(jié)果

從上圖的CT圖中均能清晰地檢測出裂紋類缺陷。

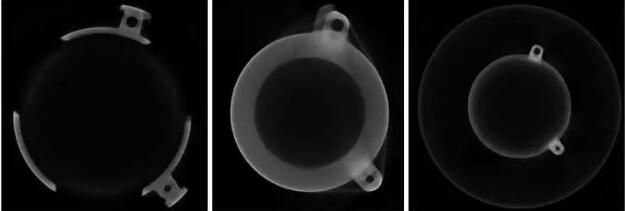

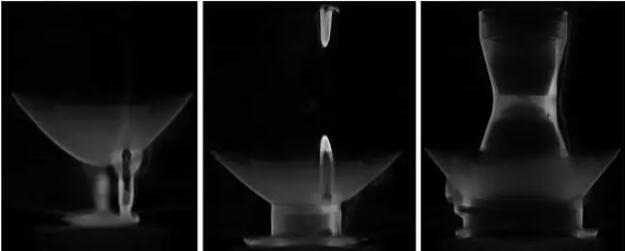

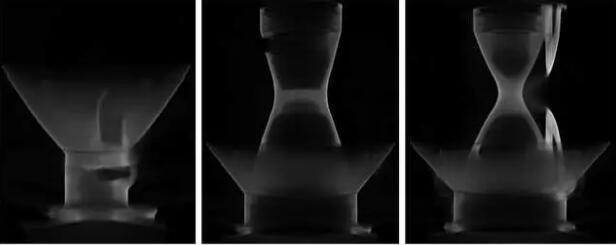

圖17 激光選區(qū)熔化增材制造實際筒體樣件實物圖

樣件高155mm,最大穿透厚度約80mm。對筒體樣件開展三維CT檢測試驗,管電壓350kV,管電流0.6mA,曝光時間1s,采集角度1440°,SOD為380mm,SDD為863mm,圖像合并數(shù)3,像素合并數(shù)1。

圖18 筒體樣件CT檢測結(jié)果(俯視圖)

圖19 筒體樣件CT檢測結(jié)果(主視圖)

圖20 筒體樣件CT檢測結(jié)果(左視圖)

由上圖所示,從CT圖中能清晰地分辨增材制造樣件的內(nèi)部結(jié)構(gòu)細節(jié)。

孔洞和裂紋是激光選區(qū)熔化增材制造中比較典型的內(nèi)部缺陷;工業(yè)CT技術(shù)能有效檢測出激光選區(qū)熔化增材制造中的孔洞和裂紋等典型缺陷,能清晰地表征缺陷的細節(jié)特征,是選區(qū)熔化增材制造產(chǎn)品品質(zhì)保證的重要手段。

(責(zé)任編輯:admin)

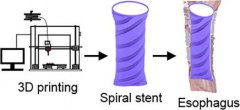

大西洋大學(xué)開發(fā)用于食道癌

大西洋大學(xué)開發(fā)用于食道癌 Ashley Furniture在制造過

Ashley Furniture在制造過 看美國研究人員如何繼續(xù)改

看美國研究人員如何繼續(xù)改 ITAMCO和普渡大學(xué)合作為美

ITAMCO和普渡大學(xué)合作為美 漢高收購美國一3D打印公司

漢高收購美國一3D打印公司 加拿大衛(wèi)生部發(fā)布醫(yī)療設(shè)備

加拿大衛(wèi)生部發(fā)布醫(yī)療設(shè)備