GE飛機發動機支架3D打印“瘦身”記

飛機上的小零件每減輕一點重量就會使飛機節省大量的燃油消耗。以一架起飛重量達65噸的波音737 飛機為例,如果機身減輕一磅的重量,每年將節省數十萬美元燃油成本。航空制造企業GE航空也曾預估,一個高效的零件設計將為整個航空行業節約1000萬美元的燃油成本。

實現飛機減重通常有兩種方式,一種是使用重量更輕、性能更強的先進材料來替代現有材料;另一種方式是對現有飛機零部件進行輕量化設計。GE航空與3D Systems公司合作3D打印輕量化的飛機發動機支架,相比傳統零件重量減輕了70%。本期,3D科學谷將與谷友一起看一下這個飛機上的小零件是怎樣通過3D打印技術和拓撲優化軟件進行“瘦身”的。

拓撲優化是“瘦身”良方

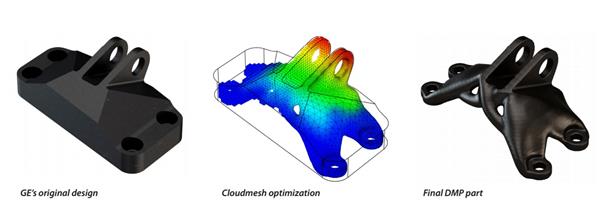

制造出這個飛機發動機支架零件,需要分為兩步走。首先,3D Systems Quickparts 服務團隊對GE航空提供的零件CAD 設計模型進行了拓撲優化設計。

QiuckParts服務團隊使用了Frustum 拓撲優化軟件,對零件的材料分布進行了優化,最終在實現零部件功能的前提下保留盡可能少的材料。此外,服務團隊還通過光滑和混合表面的處理降低應力。由Frustum 軟件生成具有適合3D打印的幾何形狀的模型。

我們從下圖中可以看出,完成拓撲優化設計步驟之后的零件三維模型已經瘦身了。

接下來的步驟是進行將Frustum 軟件生成的STL 文件發送給3D Systems ProX DMP 320 金屬3D打印機進行打印。GE的飛機發動機支架使用的打印材料是鈦合金。Quickparts 服務團隊在金屬3D打印領域積累了豐富經驗,根據零部件的設計方案、材料、性能要求來設置最佳打印參數,降低打印失敗的風險。

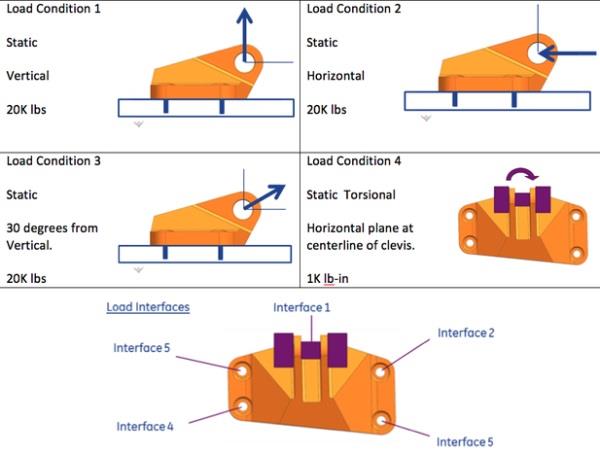

GE航空對3D打印的零部件進行了力學測試。

圖片來源:3ders.org

在實現零件減重70%的前提下,3D打印的鈦合金支架滿足GE 的零件負載要求。

(責任編輯:admin)

未來,3D打印將為供應鏈帶

未來,3D打印將為供應鏈帶 選區激光熔化SLM過程中打

選區激光熔化SLM過程中打 3D打印熱潮已過,下步將如

3D打印熱潮已過,下步將如 干貨:3D打印在一汽大眾汽

干貨:3D打印在一汽大眾汽 3D打印機為何能在環保問題

3D打印機為何能在環保問題 3D打印為供應鏈帶來意想不

3D打印為供應鏈帶來意想不 各類3D打印成型技

各類3D打印成型技