金屬3D打印技術(shù)在航空領(lǐng)域的發(fā)展與應(yīng)用

時(shí)間:2017-03-06 20:18 來源:3D科學(xué)谷 作者:中國3D打印網(wǎng) 閱讀:次

航空工業(yè)在上個(gè)世紀(jì)80年代就開始使用增材制造技術(shù),之前增材制造在航空制造業(yè)只扮演了做快速原型的小角色。最近的發(fā)展趨勢是,這一技術(shù)將在整個(gè)航空航天產(chǎn)業(yè)鏈占據(jù)戰(zhàn)略性的地位。 包括波音、空客、Lockheed Martin, 霍尼韋爾以及普惠都做出了表率行動(dòng)。

新一代飛行器不斷向高性能、高可靠性、長壽命、低成本方向發(fā)展,越來越多地采用整體結(jié)構(gòu),零件趨向復(fù)雜化、大型化,從而推動(dòng)了增材制造技術(shù)的發(fā)展與應(yīng)用。增材制造技術(shù)從零件的三維CAD 模型出發(fā),無需模具,直接制造零件,可以大大降低成本,縮短研制周期,是滿足現(xiàn)代飛行器快速低成本研制的重要手段,同時(shí)也是滿足航空航天超規(guī)格、復(fù)雜金屬結(jié)構(gòu)制造的關(guān)鍵技術(shù)之一。

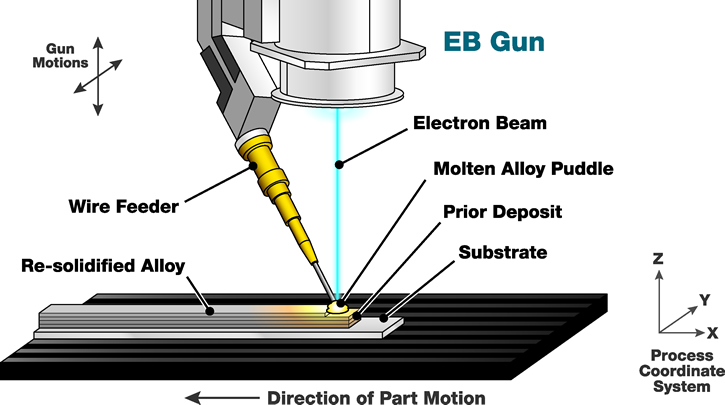

電子束熔絲沉積技術(shù)又稱為電子束自由成形制造技術(shù)(Electron Beam Freeform Fabrication,EBF3)。在真空環(huán)境中,高能量密度的電子束轟擊金屬表面形成熔池,金屬絲材通過送絲裝置送入熔池并熔化,同時(shí)熔池按照預(yù)先規(guī)劃的路徑運(yùn)動(dòng),金屬材料逐層凝固堆積,形成致密的冶金結(jié)合,直至制造出金屬零件或毛坯。

電子束熔絲沉積快速成形技術(shù)具有一些獨(dú)特的優(yōu)點(diǎn),主要表現(xiàn)在以下幾個(gè)方面:

(1)沉積效率高。電子束可以很容易實(shí)現(xiàn)數(shù)10kW 大功率輸出,可以在較高功率下達(dá)到很高的沉積速率(15kg/h),對于大型金屬結(jié)構(gòu)的成形,電子束熔絲沉積成形速度優(yōu)勢十分明顯。

(2)真空環(huán)境有利于零件的保護(hù)。電子束熔絲沉積成形在10-3Pa真空壞境中進(jìn)行,能有效避免空氣中有害雜質(zhì)(氧、氮、氫等)在高溫狀態(tài)下混入金屬零件,非常適合鈦、鋁等活性金屬的加工。

(3)內(nèi)部質(zhì)量好。電子束是“體”熱源,熔池相對較深,能夠消除層間未熔合現(xiàn)象;同時(shí),利用電子束掃描對熔池進(jìn)行旋轉(zhuǎn)攪拌,可以明顯減少氣孔等缺陷。電子束熔絲沉積成形的鈦合金零件,其超聲波探傷內(nèi)部質(zhì)量可以達(dá)到AA 級(jí)。

(4)可實(shí)現(xiàn)多功能加工。電子束輸出功率可在較寬的范圍內(nèi)調(diào)整,并可通過電磁場實(shí)現(xiàn)對束流運(yùn)動(dòng)方式及聚焦的靈活控制,可實(shí)現(xiàn)高頻率復(fù)雜掃描運(yùn)動(dòng)。利用面掃描技術(shù),能夠?qū)崿F(xiàn)大面積預(yù)熱及緩冷,利用多束流分束加工技術(shù),可以實(shí)現(xiàn)多束流同時(shí)工作,在同一臺(tái)設(shè)備上,既可以實(shí)現(xiàn)熔絲沉積成形,也可以實(shí)現(xiàn)深熔焊接。利用電子束的多功能加工技術(shù),可以根據(jù)零件的結(jié)構(gòu)形式以及使役性能要求,采取多種加工技術(shù)組合,實(shí)現(xiàn)多種工藝協(xié)同優(yōu)化設(shè)計(jì)制造,以實(shí)現(xiàn)成本效益的最優(yōu)化。

美國麻省理工學(xué)院的V.R.Dave等人最早提出該技術(shù)并試制了Inconel 718 合金渦輪盤。2002年,美國航空航天局(NASA)蘭利研究中心的K.M. Taminger 等人提出了EBF3 技術(shù),重點(diǎn)開展了微重力條件下的成形技術(shù)研究。同一時(shí)期,在海軍、空軍、國防部等機(jī)構(gòu)支持下,美國Sciaky 公司聯(lián)合Lockheed Martin、Boeing 公司等也在同時(shí)期合作開展了研究,主要致力于大型航空金屬零件的制造。成形鈦合金時(shí),最大成形速度可達(dá)18kg/h,力學(xué)性能滿足AMS4999 標(biāo)準(zhǔn)要求。Lockheed Martin 公司選定了F-35 飛機(jī)的襟副翼梁準(zhǔn)備用電子束熔絲沉積成形代替鍛造,預(yù)期零件成本降低30%~60%。據(jù)報(bào)道,裝有電子束熔絲沉積成形鈦合金零件的F-35 飛機(jī)已于2013 年初試飛。2007 年美國CTC公司領(lǐng)導(dǎo)了一個(gè)綜合小組,針對海軍無人戰(zhàn)斗機(jī)計(jì)劃,制定了“無人戰(zhàn)機(jī)金屬制造技術(shù)提升計(jì)劃”(N-UCASMetallic Manufacturing Technology Transition Program),選定電子束熔絲沉積成形技術(shù)作為未來大型結(jié)構(gòu)低成本高效制造的方案。目標(biāo)是將無人機(jī)金屬結(jié)構(gòu)的重量和成本降低35%。

圖片:Sciaky制造的零件

中航工業(yè)北京航空制造工程研究所于2006年開始電子束熔絲沉積成形技術(shù)研究工作,開發(fā)了電子束熔絲沉積成形設(shè)備。開發(fā)的最大的電子束成形設(shè)備真空室46m3,有效加工范圍1.5m×0.8m×3m,5 軸聯(lián)動(dòng),雙通道送絲。在此基礎(chǔ)上,研究了TC4、TA15、TC11、TC18、TC21 等鈦合金以及A100超高強(qiáng)度鋼的力學(xué)性能,研制了大量鈦合金零件和試驗(yàn)件。2012 年,采用電子束熔絲成形制造的鈦合金零件在國內(nèi)飛機(jī)結(jié)構(gòu)上率先實(shí)現(xiàn)了裝機(jī)應(yīng)用。

圖片:中航工業(yè)北京航空制造工程研究的電子束熔絲沉積成形設(shè)備

(責(zé)任編輯:admin)

最新內(nèi)容

熱點(diǎn)內(nèi)容

未來,3D打印將為供應(yīng)鏈帶

未來,3D打印將為供應(yīng)鏈帶 選區(qū)激光熔化SLM過程中打

選區(qū)激光熔化SLM過程中打 3D打印熱潮已過,下步將如

3D打印熱潮已過,下步將如 干貨:3D打印在一汽大眾汽

干貨:3D打印在一汽大眾汽 3D打印機(jī)為何能在環(huán)保問題

3D打印機(jī)為何能在環(huán)保問題 3D打印為供應(yīng)鏈帶來意想不

3D打印為供應(yīng)鏈帶來意想不 各類3D打印成型技

各類3D打印成型技