3D打印為Honeywell汽車渦輪增壓器研發注入新力量

汽車渦輪增壓器在提高發動機升功率,改善發動機排放,提高燃油經濟性、降低油耗方面具有優勢,渦輪增壓器制造技術屬于高性能發動機核心零部件。出于保障能源安全、緩解污染等目的,包括中國在內的全球主要國家陸續加嚴油耗法規,并制定差異化的節能汽車技術發展路線,促進汽車節能水平的提高。這些嚴格法規和技術路線的出臺,促進了渦輪增壓器市場的增長。

我國自主品牌車企開發出的不同排量增壓直噴發動機已實現規模化生產和應用,但與國外先進車型相比,自主品牌乘用車油耗水平差距仍較為明顯,發動機中增壓系統的主要供應商為外資品牌,Honeywell (霍尼韋爾) 就是我國渦輪增壓器的主要供應商。

龐大的市場需求使Honeywell 面臨著縮短研發周期和提高產品性能等方面的壓力,不過Honeywell交通系統部門借鑒了航空零部件增材制造的經驗,為渦輪增壓器研發工作注入了一股新力量。TCT 2017亞洲高峰論壇期間,Honeywell交通系統中國研發中心的設計部經理田輝柏先生分享了增材制造技術在Honeywell渦輪增壓器研發中所發揮的作用,以及Honeywell研發部門對3D打印技術的期望。本期,3D科學谷就與谷友們一起聆聽來自汽車制造業用戶的聲音。

![]() 四大增材制造實驗室

四大增材制造實驗室

Honeywell是一家全球化的多元化高科技和制造企業,總部位于美國,足跡遍布70個國家,擁有近1250個辦公室及生產設施,2016年銷售額達393億美元。Honeywell 的業務涉及:航空航天、智能家居與樓宇技術、特性材料和技術、安全與生產力解決方案四大板塊。

Honeywell 航空航天集團提供全方位航空解決方案,包括機械、駕駛艙系統及軟件解決方案,從硬件到空中資源的端到端互聯解決方案,渦輪增壓技術等,Honeywell 交通系統也隸屬于該集團。航空航天集團是Honeywell 探索增材制造技術的先驅,最初探索增材制造技術可以追溯到2010年,那時第一個金屬3D打印的零部件是一個帶噴嘴的718鎳基高溫合金部件,此后霍尼韋爾航空航天集團研發了大量金屬3D打印的航空零部件,并投入大量精力優化整個金屬3D打印流程,包括金屬打印粉末的生產和儲存設施,打印過程監測和后處理。

2013年-2014年,Honeywell 在美國鳳凰城、中國上海、印度班加魯爾和捷克布爾諾建立了增材制造實驗室,總共投入了20多臺3D打印設備,其中大多數設備位于美國鳳凰城實驗室,涵蓋了SLM、EBM、SLA等3D打印技術,設備品牌包括EOS、Arcam、 Concept Laser等。Honeywell 上海增材制造實驗室配備了EOS M280等3D打印設備,以及熱處理和金相分析設備。Honeywell 的四個增材制造實驗室為研發中心提供工作支持,四大實驗室之間相互交流與配合,實現全球協同發展。

![]() 渦輪增壓器研發

渦輪增壓器研發

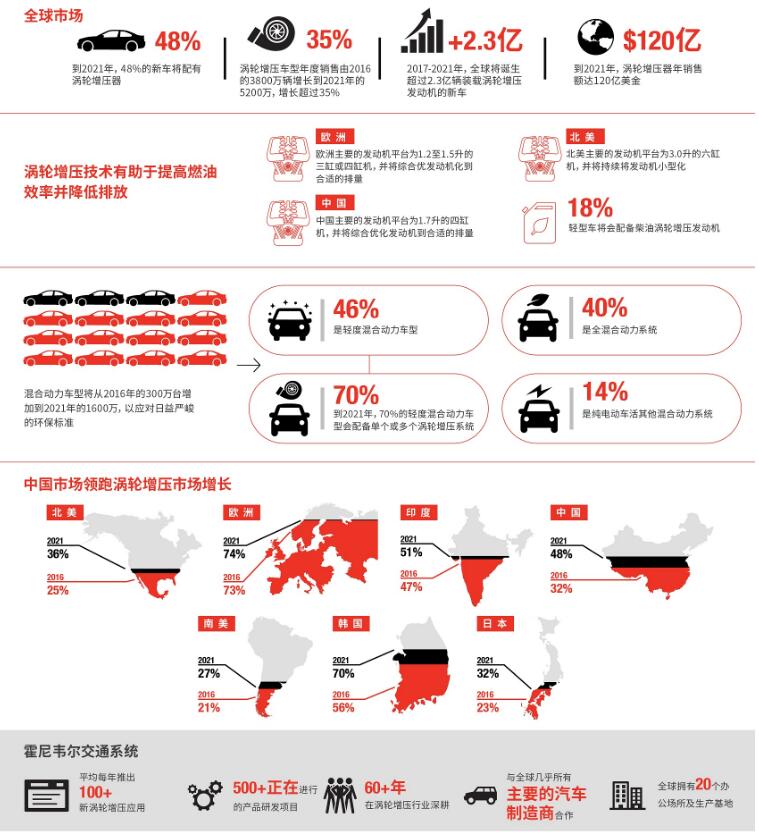

Honeywell 是全球領先的汽車渦輪增壓供應商,Honeywell 在“全球渦輪增壓市場預測”中指出,至2020年全球渦輪增壓車輛累計銷量預計將達到2.32億輛,渦輪增壓市場增速將是整車行業復合年增長率(CAGR)3倍,增壓器市場規模將高達120億美金。到2021年,全球新銷售車輛中將有接近半數(48%)采用渦輪增壓技術,比2016年增長9個百分點。其中,中國市場領跑渦輪增壓市場增長,預計新車中增壓車輛占比將從32%提高到48%。

中國市場對渦輪增壓器需求的迅速增長一方面促進了Honeywell 交通系統業務的增長,但另一方面客戶希望在更短的時間內得到交付,這給渦輪增壓器的研發與小批量試制工作帶來了壓力。上海增材制造實驗室參與到渦輪增壓器的研發工作中之后,這種情況得到改善。Honeywell 上海增材制造實驗室在承擔起渦輪增壓器的渦殼、轉接頭、管道和擋油板試制任務,試制這些零件的是EOS M 280 金屬3D打印系統。

圖片來源:Honeywell

實驗室平均每周可以交付給上海研發團隊1-2件使用該系統增材制造的渦殼,相比使用軟模等傳統制造工藝,交付時間明顯縮短。如果使用模具來試制渦殼,由于所需的數量較少,渦殼的單件制造成本會高于增材制造成本。

如果渦殼的進口發生變化,設計團隊就需要設計并試制全新的轉接頭,增材制造實驗室用金屬3D打印系統直接制造這些轉接頭,可在3-4天內實現交付,交期明顯縮短。

除了在交期上的優勢,增材制造的轉接頭和管道在產品性能上也有所提升,傳統工藝制造的轉接頭由幾個部分焊接而成,焊接處在使用中存在開裂的隱患,而增材制造的轉接頭或管道為一個整體的部件,產品的壽命和可靠性得到提升。

在進行擋油板的設計時,Honeywell 的研發團隊對擋油板進行了薄壁優化,增材制造實驗室在1周左右即可交付該零件,傳統的開模、沖壓工藝制造擋油板交期約為1個月。

![]() 增材制造的挑戰

增材制造的挑戰

目前,增材制造技術在Honeywell 的渦輪增壓器制造中所扮演的角色為研發階段的試制,增材制造技術在縮短研發周期和提升產品設計自由度、產品性能方面給產品研發工作注入了一股新力量。Honeywell 的研發團隊在受益于增材制造技術的同時,也期待著這一技術得到進一步的完善和發展,例如減少需要添加的支撐結構,更高的打印效率、尺寸精度和表面質量,包括去支撐、機加工及表面處理在內的后處理工藝與增材制造工藝更深入的集成。

參考資料:

《節能與新能源汽車技術路線圖》,《全球渦輪增壓市場預測》

(責任編輯:admin)

未來,3D打印將為供應鏈帶

未來,3D打印將為供應鏈帶 選區激光熔化SLM過程中打

選區激光熔化SLM過程中打 3D打印熱潮已過,下步將如

3D打印熱潮已過,下步將如 干貨:3D打印在一汽大眾汽

干貨:3D打印在一汽大眾汽 3D打印機為何能在環保問題

3D打印機為何能在環保問題 3D打印為供應鏈帶來意想不

3D打印為供應鏈帶來意想不 各類3D打印成型技

各類3D打印成型技