重量減輕80%,增材制造推動液壓系統進化的五大優勢

液壓閥塊體是液壓系統中重要組成部分,通常采用緊湊的方形設計,具有多個內部通道,使其能夠控制汽車或工業環境中大型機器或系統的油壓分配。重型農用或工程車輛,如挖掘機或升降臺,也需要液壓塊作為控制單元。

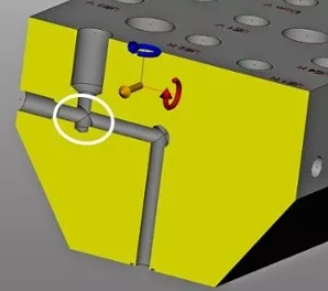

液壓閥塊體的內部十分復雜,一般一個比較簡單的閥塊體上大約有40-60個孔,復雜一些的有上百個孔,這些孔構成了一個縱橫交錯的內部網絡,不過為了方便在數控機床上加工,這些孔一般為直孔,但也有的時候會被設置為斜孔。

那為什么3D打印(增材制造)在液壓閥塊的加工方面具備優勢呢?主要是因為增材制造允許更高水平的設計自由度,以減輕重量并改善內部通道的形狀以實現理想的流動。

傳統制造液壓塊

傳統的液壓塊生產會導致非常高的加工成本:一切都始于一個大型鑄造(或鍛造)金屬塊,通過銑削和鉆孔工藝來加工,以形成內部油道。因此,首先從上方鉆一個孔,然后從下面鉆一個孔。最后,兩個孔水平連接在一起。然后為防止油從側面溢出,必須切斷線程,需要使用帶有平頭螺釘的螺紋來關閉水平連接。

這些由于加工工藝帶來的局限性使得油路十分復雜,而且造成了傳統液壓塊的一個關鍵問題:油流非常低效。

讓我們仔細看看傳統制造的液壓塊的缺點。不幸的是,有許多因素可能導致適配器故障:

1. 通道連接區域的銳化邊緣

這些連接區域的邊緣會產生無法去除的毛刺。這些毛刺通常不會松動,所以也無法通過湍流或其他方式消除掉。

2. 效率損失

油流動的通道壓力可輕易高于300 ba,當油流動撞擊通道之間的連接區域時,湍流將導致大量的壓力損失和低效率。

3. 污物導致故障

平頭螺釘僅達到某一點,在沒有油流的區域,形成了污物儲存器,這些最終會導致整個系統中的閥門損壞或故障。

4. 相鄰渠道的泄漏

鉆孔越長,鉆直越困難。長鉆在某個時刻開始“顫動”。如果液壓塊結構緊湊,壁厚較小,則相鄰通道可能會發生泄漏。尤其是在油流的高壓情況下,很容易引起磨損和泄漏。

5. 設備的停機風險

如果液壓塊出現故障,則必須訂購新的液壓塊。等待時間導致機器停機。

增材制造工藝允許完全自由的幾何設計,而不存在孔重疊的風險。 并且增材制造生產的液壓塊相當輕,不僅減少材料浪費而且還可以更加小巧。

1. 重量減輕高達80%,可降低材料成本

重新設計的液壓閥塊體使重量從30公斤減輕到5.5公斤,輕質液壓塊還改善了操作員的操作性。

2. 沒有收集污垢的死角區域

油道的設計不包括任何死角或尖角。因此,也沒有收集污垢的區域,這避免了污垢損壞伺服閥的風險。

3. 提高流動效率

不再需要水平孔,油現在可以在拐角處流動,不會受到角落和邊緣的干擾。

4. 設計功能提高能源效率和可靠性

對于更復雜的液壓塊,可以相互調節油道長度。一般來說油通道越長,壁摩擦和損失就越多。通道越短意味著摩擦越小,泄漏風險越小。較短的通道和沒有發生湍流的尖角意味著更高的能量效率。此外,通過金屬3D打印可以實現薄壁結構,壁厚可根據需要進行調整。

5. 快速設計迭代,無需模具成本

增材制造使用戶有更多時間進行最后的設計決策,并可以靈活地響應所有事情。通過3D打印,可以隨時調整設計。對于傳統的制造工藝,例如熔模鑄造,如果要更改鉆孔位置以優化油流量,則必須生產新的鑄造模具。

(責任編輯:admin)

未來,3D打印將為供應鏈帶

未來,3D打印將為供應鏈帶 選區激光熔化SLM過程中打

選區激光熔化SLM過程中打 3D打印熱潮已過,下步將如

3D打印熱潮已過,下步將如 干貨:3D打印在一汽大眾汽

干貨:3D打印在一汽大眾汽 3D打印機為何能在環保問題

3D打印機為何能在環保問題 3D打印為供應鏈帶來意想不

3D打印為供應鏈帶來意想不 各類3D打印成型技

各類3D打印成型技