超聲波技術(shù)開啟3D打印纖維增強(qiáng)復(fù)合材料的新時代

現(xiàn)今,隨著多種材料3D打印機(jī)登堂入室,復(fù)合材料的打印成為3D打印趨勢,然而3D打印技術(shù)面臨的問題是打印復(fù)合材料結(jié)構(gòu)件的性能較差,不適合做為高強(qiáng)度用途的功能部件。

在權(quán)衡打印質(zhì)量、打印分辨率和打印速度,以及材料的性能方面,當(dāng)前通常的做法是在FDM熔融擠出式技術(shù)打印過程中,在熱融塑料的進(jìn)給頭上添加增強(qiáng)纖維,然而,由于絲材是并行的,這兩種材料的融合仍然難以到微觀結(jié)構(gòu)層面的融合。

為了改變這一局面,英國有一幫異想天開的科學(xué)家們在基于光敏樹脂的3D打印技術(shù)層面上,探索復(fù)合材料的打印獲得了突破性的結(jié)果。

為了充分控制復(fù)合材料微觀結(jié)構(gòu)的分布和方向,英國Bristol大學(xué)找到了代替熔融長絲的3D打印復(fù)合材料的方法,該方法是基于光敏樹脂技術(shù)的3D打印技術(shù)。

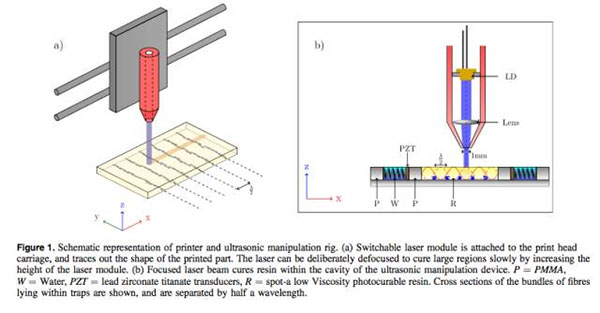

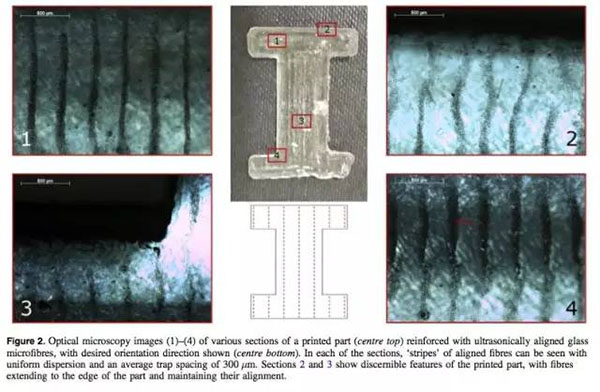

新的復(fù)合材料打印技術(shù)通過超聲波來定位數(shù)以百萬計的微小增強(qiáng)纖維,形成一個微觀的加固框架,超聲波的作用與激光束同時作用,通過超聲波用來誘導(dǎo)材料的微觀結(jié)構(gòu)排列,通過激光束用來固化環(huán)氧樹脂。

這項突破是基于3D打印液體聚合物的一個靈感,液體中混合著數(shù)以百萬計的細(xì)小纖維和光敏樹脂,對于工程師來說,最大的挑戰(zhàn)是找到一種方法來處理這些微小的纖維,以使它們能夠提供復(fù)合材料所提供的優(yōu)異強(qiáng)度。最后,他們發(fā)現(xiàn),超聲波可以用來將纖維排列成可編程的模式。在打印過程中,可以通過切換超聲波駐波模式來控制每個纖維的精確定位。

超聲波有效地在液態(tài)樹脂中創(chuàng)建了一個力場,纖維向低壓區(qū)域?qū)R,在通過聚焦的激光束固化光敏樹脂的過程中,將這些纖維也固化在一起。

該超聲波裝置是模塊化的,可以安裝到現(xiàn)成的3D打印設(shè)備上,這個過程帶來很大的靈活性,可用于創(chuàng)建傳統(tǒng)方法不可能實現(xiàn)的打印模式。科學(xué)家宣稱幾乎任何類型,大小或形狀的微型纖維都可用于新的系統(tǒng)內(nèi),這使得產(chǎn)品設(shè)計師在智能材料領(lǐng)域獲得更大的探索空間。

該團(tuán)隊的研究論文:“通過超聲排序的微觀結(jié)構(gòu)3D打印”,發(fā)表在《智能材料與結(jié)構(gòu)》雜志上。

(責(zé)任編輯:admin)

- ·3D打印市場規(guī)模不斷擴(kuò)大,機(jī)械航天領(lǐng)域

- ·工信部:去年全球3D打印產(chǎn)值增33.5% 真

- ·2020年,全球3D打印產(chǎn)業(yè)規(guī)模達(dá)千億人民

- ·工業(yè)級3D打印設(shè)備占主流,光固化設(shè)備受

- ·3D打印,制造業(yè)的未來

- ·三年后市場規(guī)模可達(dá)56億,3D打印市場正

- ·3D打印是脊柱植入技術(shù)的未來?Nexxt Sp

- ·航天器結(jié)構(gòu)材料的應(yīng)用現(xiàn)狀與未來展望

- ·3D打印的韌帶支架幫助運(yùn)動員恢復(fù)關(guān)節(jié)傷

- ·Context報告:2019年工業(yè)3D打印機(jī)的出

3D打印市場規(guī)模不斷擴(kuò)大,

3D打印市場規(guī)模不斷擴(kuò)大, 工信部:去年全球3D打印產(chǎn)

工信部:去年全球3D打印產(chǎn) 2020年,全球3D打印產(chǎn)業(yè)規(guī)

2020年,全球3D打印產(chǎn)業(yè)規(guī) 工業(yè)級3D打印設(shè)備占主流,

工業(yè)級3D打印設(shè)備占主流, 3D打印,制造業(yè)的未來

3D打印,制造業(yè)的未來 三年后市場規(guī)模可達(dá)56億,

三年后市場規(guī)模可達(dá)56億,