用于衛星,據說是迄今最大的金屬晶格結構

晶格結構的材料特點是重量輕、高強度比和高特定剛性。并且帶來各種熱力學特征,晶格結構的超輕型結構適合用在抗沖擊/爆炸系統、或者充當散熱介質、聲振、微波吸收結構和驅動系統中。

波音公司就將晶格結構的超輕3D打印材料用于飛機墻面和地板等非機械部件。這使得飛機重量大大減輕,提高飛機的燃油效率。感謝晶格結構的獨特特性以及低體積容量,晶格結構與功能部件的設計結合已被證明是增材制造發揮潛力的優勢領域。而如今,漸行漸近的晶格風又吹到了衛星應用領域。

除了飛機,晶格的另一大應用空間是太空探索,太空應用要求所使用的材料具有很高的強度、剛度和耐腐蝕性,最近位于丹麥哥本哈根的一家基礎工程公司Adimant打印了據說是迄今為止最大的金屬晶格結構用歐洲最大的衛星制造商Thales Alenia Space的衛星上。

這個含晶格的金屬結構重量為1.7公斤,體積為134×28×500毫米。Thales Alenia Space在尋找這一晶格結構件的打印過程中并不是一帆風順的,他們找到的設計文件都過于龐大和復雜,使得制造商容易陷入巨大的模型和無休止的構建文件的準備中。

不僅僅是建模,當晶格的設計趨于復雜的時候,制造方面的挑戰就更大了,特別是例如鈦合金這樣的材料,可以表現出顯著的殘余應力,所以需要當心在一層構建完成后,下一層鋪粉的時候粉刷的材質不能過于剛性,過于剛性的粉刷容易將晶格的微小結構借助殘余應力帶來的熱變形而將剛剛構建好的結構進一步破壞掉。

Adimant的經驗和軟件使得他們成功的幫助Thales Alenia Space解決這些問題。Adimant的創始人Erik Andreassen是來自丹麥技術學院機械博士,他認為Adimant的主要能力是可以利用充分的設計自由度將金屬3D打印的優勢發揮出來,無論是拓撲優化還是晶格結構,深入的金屬加工與建模知識是是由于在物理實驗和多年的實踐經驗與金屬Adimant的拿手好戲。

Thales Alenia Space可以說是金屬3D打印的積極引入者,2016年就在Koreasat-5A 和 Koreasat-7 衛星上應用了最大的天線支架,支架是采用基于粉末床的金屬激光熔融技術制造出來的,其尺寸為 447 x 204.5 x 391 mm ,重量卻只有 1.13 kg,可以稱得上是真正的輕量化部件。

國內鉑力特、中國空間技術研究院等也在晶格的建模與金屬打印方面積累了多年的經驗,介于復雜的晶格結構可以提供卓越的產品性能,為組件輕量化打開了廣闊的優化空間,3D科學谷相信將有更多的國內企業加入到這一陣列來。

(責任編輯:admin)

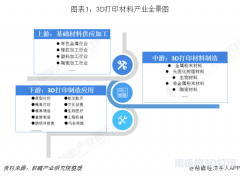

3D打印市場規模不斷擴大,

3D打印市場規模不斷擴大, 工信部:去年全球3D打印產

工信部:去年全球3D打印產 2020年,全球3D打印產業規

2020年,全球3D打印產業規 工業級3D打印設備占主流,

工業級3D打印設備占主流, 3D打印,制造業的未來

3D打印,制造業的未來 三年后市場規模可達56億,

三年后市場規模可達56億,