看3D打印進入批量生產,助力DS限量版汽車展現法式優雅與創新精神

在汽車領域,限量版的車型是一種明智的營銷舉措。但要實現限量版的汽車設計足夠特別以成為消費者心之所向則并非易事。在這方面,汽車制造商一直在尋找在細分市場中脫穎而出的特別方式。標致雪鐵龍集團(PSA集團)旗下的高端品牌DS汽車公司(DS Automobiles)憑借一系列標志性車型,在幾年內成功打入高端市場。

緊湊型DS 3型號在整個細分市場中得到了廣泛認可,限量版車型定期亮相。對于Dark Side版本,DS Automobile希望通過包括3D打印部件來超越常規設計,以突出他們對創新的持續追求。

具體來說,粉末床激光熔融3D打印技術被用來制造DS3 Dark Side限量版汽車的附加制造的鈦組件:內側門把手蓋。這其中,Spartacus3D公司的3D打印專家使用了EOS M 290 金屬3D打印設備,通過增材制造,DS設計團隊獲得了完全的創作自由,并且可以非常快速和簡便將設計變為現實,并進入到生產環節。

該項目始于DS Design團隊開始尋找DS 3限量版內飾的創新增強需求,配件需要突出DS汽車制造商不斷尋求創新,同時又要滿足高端市場所要求的最高質量標準。從一開始,設計師就決定利用增材制造的潛力來獲得創新想法的實現,并在這一應用方面實現全球首發。

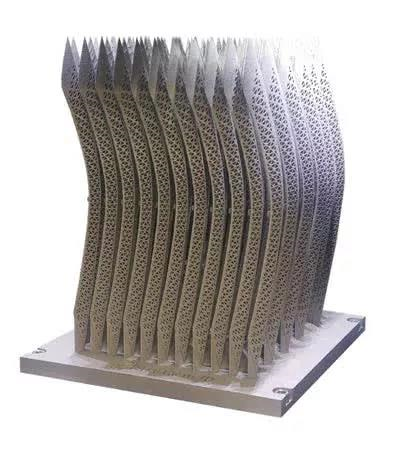

圖片:用于DS3 Dark Side限量版汽車的附加制造的鈦組件:內側門把手蓋,上側有一個非常復雜的鈦網,來源:EOS GmbH,Spartacus 3D。

DS Automobiles每年為DS 3推出幾款限量版,因此擁有這些新選項對于團隊來說是真正的游戲規則改變者。增材制造開辟了全新的設計可能性,設計團隊還選擇了鈦合金,這種材料具有奢華的觸感、耐磨,視覺感不僅輕松且美觀。

雖然3D打印通常用于汽車行業的原型設計,但將金屬3D打印用于批量生產仍然非常罕見,特別是對于金屬零件。DS的目標是向全球市場提供約700輛汽車,該項目的開發時間有限,必須與汽車的生產計劃相匹配,在上市方面具有非常精確的目標。

每個限量版都有特定的價格目標,因此所有增材制造的零件必須符合總體預算。Spartacus3D是法國Farinia的子公司,Spartacus3D滿足了所有這些要求:多年來使用3D打印,公司對增材制造有非常深入的了解,幫助他們將DS團隊提供的設計轉化為生產。憑借其對EOS M 290機器和EOS Titanium Ti64材料的了解,Spartacus3D擁有滿足DS Automobiles所追求的設計和質量要求所需的所有技能,以及按時交付項目所需的生產和后處理能力。

DS設計團隊采用創新的參數化設計,在一個非常復雜的鈦網中創建內門把手蓋和電子鑰匙扣細節,突出了DS Automobiles的創新和品質奉獻精神。為了在質量,成本和設計之間找到最佳折衷,DS設計團隊和Spartacus3D之間需要進行許多迭代。這包括幾個原型的制造,增材制造使得在單個生產批次中特別容易執行。

作為加工過程的后處理環節,DS設計團隊還考慮了零件的表面處理,他們最終確定了通過手工拋光獲得的有吸引力的啞光效果。與此同時,Spartacus3D在致力于優化零件的生產,為了降低成本,Spartacus3D不僅需要確定最佳的定位和支撐結構,還需要完善其激光熔融策略。

鈦在熔融過程中產生一些殘余應力,將門把手蓋設計成長而薄的形狀是減少熱應力帶來的變形的好方法。降低生產成本的方法則包括增加每批次的零件數量或減少支撐數量,減少粉末消耗量,減少后處理時間等。

這其中,金屬3D打印領域的專業知識對整個過程的每一步都非常寶貴,從設計到3D打印優化,專業能力可以縮短產品開發周期,縮短產品上市時間。選擇最佳材料有助于確保剛性并確保后處理后的最高零件質量。

得益于Spartacus3D的3D打印專業知識,開發出針對DS設計團隊要求而優化的增材制造策略。參數化設計充分發揮了EOS技術的潛力:由于增材制造,這些非常復雜的設計可以順利的進行批量生產,經過優化后的打印策略可以同時制造最大限度的零件,這將生產成本降至最低。時尚,精致的設計和非常復雜的結構,完美地結合了法國的優雅,DS Automobiles所代表的高級定制系列的創新內涵。

最終生產的零件總共2,000件 (每輛車3件 ),大約花費了2000小時的生產。整個項目在DS設計團隊從設計驗證到最終部件交付僅僅在短短幾周內就完成了。

(責任編輯:admin)

3D打印市場規模不斷擴大,

3D打印市場規模不斷擴大, 工信部:去年全球3D打印產

工信部:去年全球3D打印產 2020年,全球3D打印產業規

2020年,全球3D打印產業規 工業級3D打印設備占主流,

工業級3D打印設備占主流, 3D打印,制造業的未來

3D打印,制造業的未來 三年后市場規模可達56億,

三年后市場規模可達56億,