捷豹工程師為最快轎車XE SV Project 8使用3D打印零件

中國3D打印網11月29日訊,2018年10月,XE SV Project 8成為捷豹路虎生產的第一款量產車,其中包括多個3D打印零件,并在該公司位于英國蓋登(Gaydon)高級產品創建中心的增材制造中心(AMC)中創建了十幾個組件。二十多年來,捷豹路虎一直使用增材制造,而新的中心則是該國最大的3D打印工廠之一。他們的工程師還通過采用該技術在下一代防護工作服上,甚至超越了3D打印在汽車中的更傳統用途,例如,他們最近提出了一種輕巧的3D打印手套,可以幫助更好地保護員工免受傷害。

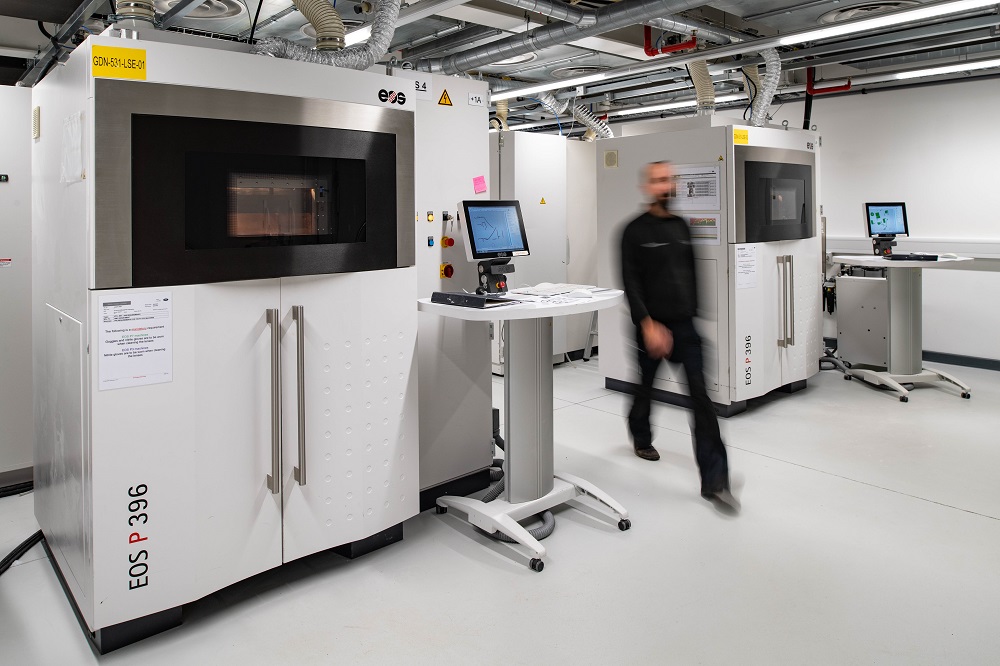

3D打印已證明可以為汽車行業帶來許多好處。蓋登的捷豹路虎工程師向中國3D打印網透露,“最初,該公司打印了非功能性原型,例如設計模型,隨著技術的相關發展加速了AM的使用,直到現在使用3D打印生產車輛中的零件。嚴格的汽車質量標準符合當前的準確性和可重復性。 AMC目前擁有16臺工業3D打印機,這些打印機具有多種技術,分別是:選擇性激光燒結,多噴射融合,立體光刻,連續液體界面生產和多噴射。 AMC服務于捷豹和路虎品牌的所有業務領域。”

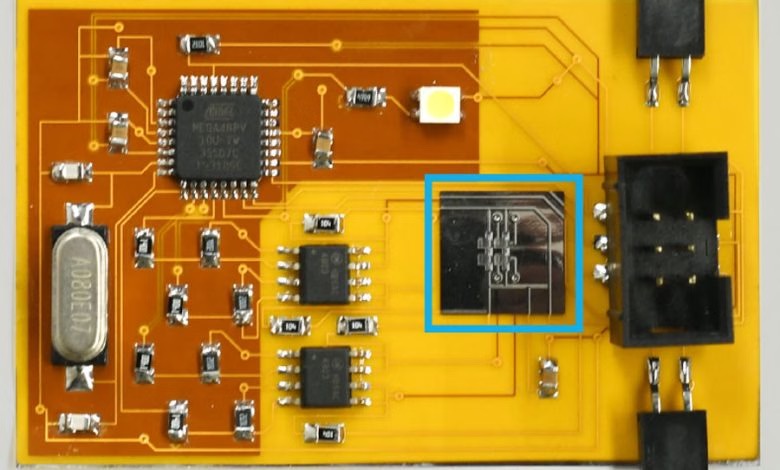

捷豹XE SV Project 8配備了600PS 5.0升V8汽油發動機,由開發車手Vincent Radermecker在德國紐伯格鎮令人毛骨悚然的賽車場上進行駕駛測試。這款特殊車輛操縱裝置的設計使大多數3D打印零件都看不見,而車主只能看到很少的零件,例如前部車牌號的底座和幾個改善空氣動力學的鰭片。團隊最大的補充就是內部,那些選擇“ Track Edition”版本的人會發現后排座椅被剝去,并增加了防滾架和賽車安全帶。線束與座椅相遇的地方使增材制造,同時在賽車桶座椅上定制了擋板。

該零件具有一些懸垂和細節,工程師認為它們太復雜而無法使用傳統方法制造。因此,該團隊使用HP的Multi Jet Fusion 3D打印技術,創建了工程師設計的相同的座椅擋板,并對其進行了嚴格的測試,就像其他任何部件一樣。該團隊很快就完成了質量高的零件,以適應價值15萬英鎊的超級轎車。 3D打印部件的質量受到了好評,以至于該團隊被委托為XE SV Project 8創建更多產品,包括用于覆蓋傳統安全帶的空白處以及用于汽車停車距離的定制安裝支架、傳感器等。“限量版Jaguar XE SV Project 8是增材制造的理想工具。利用AM消除了小批量車輛的模具成本,同時還允許車輛上的許多獨特零件提供最佳性能。消除了工裝可提供更大的幾何自由度,并避免了工裝成本和庫存。在產品開發中,該技術可進行多個更快的設計迭代。將來,隨著AM看到備件和售后零件的使用量增加,更多的本地化生產可能會普遍減少物流。

增材制造檢查員Dave Francis在實驗室工作

目前,AMC是唯一的聚合物工廠,但是捷豹路虎與許多金屬添加劑供應商和研究人員有著緊密的聯系,并且正在積極開展金屬添加劑項目,以供未來的汽車采用。據中國3D打印網了解,有15位工程師在AMC工作,擔任各種職務,包括計劃每年生產80,000多個3D打印零件。其中包括原型零件,用于我們制造基地的零件和用于生產車輛的零件。該團隊負責提供業務的增材制造戰略,其中包括表征新技術,以及對更廣泛的公司進行3D打印教育。每天都會帶來一系列新的挑戰,并有機會參與幾個激動人心的創新項目。

中國3D打印網編譯。

(責任編輯:admin)

NASA與ICON聯手推進太空3D

NASA與ICON聯手推進太空3D 第八屆醫院3D打印論壇:個

第八屆醫院3D打印論壇:個 3D打印巨頭Stratasys收購

3D打印巨頭Stratasys收購 Nature子刊:3D打印技術助

Nature子刊:3D打印技術助 全球兩大3D掃描儀巨頭合并

全球兩大3D掃描儀巨頭合并 美國交通部長稱,FAA正借

美國交通部長稱,FAA正借 美國空軍2860萬美

美國空軍2860萬美 美國軍工企業強強

美國軍工企業強強 美國斥資450萬美

美國斥資450萬美 GoEngineer通過收

GoEngineer通過收 3D食品打印:烹

3D食品打印:烹 卡內基梅隆研究人

卡內基梅隆研究人