增材制造金屬材料在海洋環境下的耐蝕性能(2)

時間:2024-08-28 09:02 來源:南極熊 作者:admin 閱讀:次

奧氏體的殘留會導致微觀組織結構的不均勻,并可能引發元素分布的不均勻性,從而對合金的海水耐蝕性產生不利影響。然而,PBF制備的沉淀硬化馬氏體不銹鋼也具有對合金耐蝕性產生積極影響的特點。

一方面,快速凝固過程有助于將粉末和PBF作業環境中的N元素截留在合金中,從而提高了合金的PREN值。另一方面,PBF制備的沉淀硬化馬氏體不銹鋼有助于形成精細的馬氏體板條組織和更細小的NbC顆粒,這有利于形成均勻且穩定的鈍化膜,如圖5(d)所示,特別是相較常規合金更細小的NbC顆粒使合金表現出提高的抗點蝕性能。這些特征有助于抵消奧氏體殘留對合金耐蝕性的不利影響,使PBF制備的沉淀硬化馬氏體不銹鋼在總體上表現出與鍛態合金相似的耐蝕性。

恰當的熱處理可以緩解PBF所制備沉淀硬化馬氏體不銹鋼中的殘余奧氏體及其引發的元素分布不均勻問題,如圖5(a~c)所示,從而改善合金的耐蝕性。相對于鍛態合金,經過熱處理的PBF合金具有更均勻分布的細小NbC沉淀和更精細的馬氏體板條結構。

此外,PBF制備過程中截留的N元素繼續發揮積極作用,使PBF制備的沉淀硬化馬氏體不銹鋼表現出輕微增強的耐蝕性,如圖5(e)所示。在調控PBF所制備馬氏體不銹鋼的耐蝕性時,一般認為采用標準的H900熱處理是最佳選擇,因為高溫度和過長的固溶與時效處理會導致沉淀物的形成,進而對合金的耐蝕性產生不利影響。

此外,涉及PBF制備的沉淀硬化馬氏體不銹鋼的應力腐蝕抗力時,有研究認為熱處理后的合金中第二相顆粒會沿著晶界聚集,并且合金中可能存在潛在的孔隙缺陷,這可能會降低合金的應力腐蝕抗力,需要進一步的研究來解決這個問題。

鈦合金(Ti6Al4V)

與不銹鋼相似,孔隙和表面粗糙度作為MAM所制備Ti6Al4V合金的成形質量缺陷,對合金的耐腐蝕性不利。然而,根據對MAM所制備Ti6Al4V合金在近海水環境下的耐腐蝕性能研究的主要成果進行總結可以看出,孔隙和表面粗糙度并不是研究合金海水耐蝕性的主要關注點。相反,馬氏體α’相的存在以及β相含量的減少被認為是影響MAM所制備合金的海水耐蝕性的重要因素。

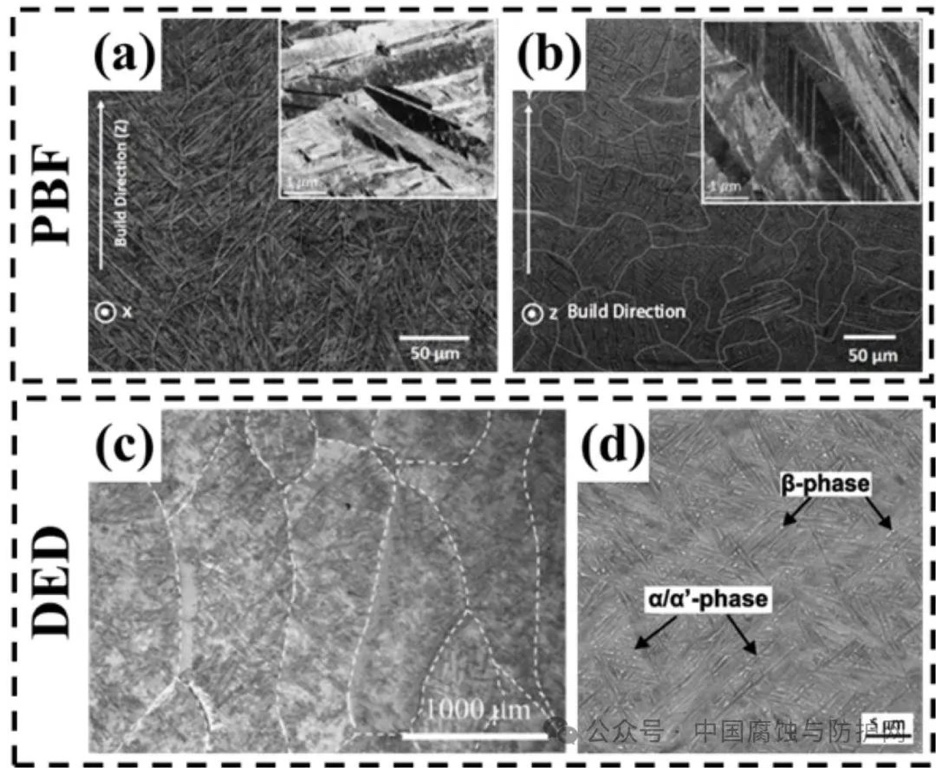

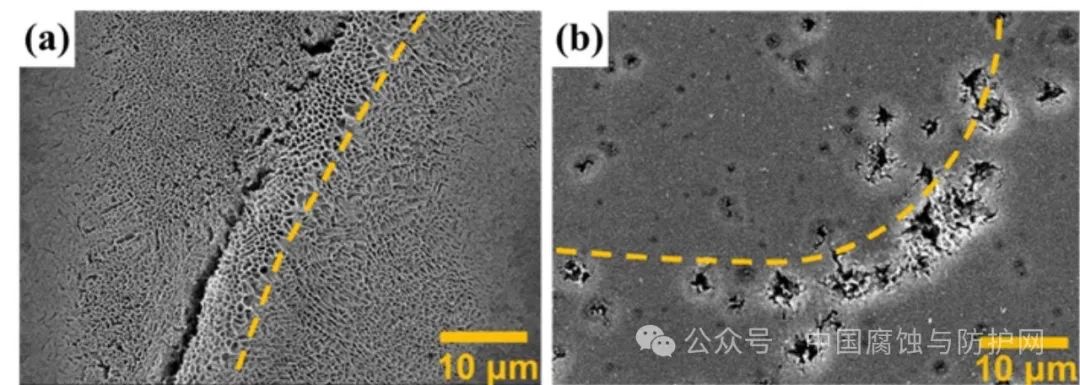

在PBF制備Ti6Al4V合金的過程中,快速的熱動力學條件會導致非平衡馬氏體相(α’)的形成,如圖6(a)和(b)所示,這是一個亞穩定相,具有較高的自由能。因此,在腐蝕環境中容易受到優先腐蝕,進而引發點蝕。

圖6 MAM所制備Ti6Al4V合金的微觀組織形貌

此外,PBF所制備Ti6Al4V合金具有精細的微觀組織,其中包括更多的α/β或α’/β相界。這些特征有助于通過電偶腐蝕作用來加速腐蝕進程。相對于常規變形合金,PBF制備的Ti6Al4V合金通常表現出較差的耐腐蝕性能。特別是當發生點蝕后,腐蝕介質的持續侵蝕會導致PBF制備的Ti6Al4V合金的應力腐蝕抗力降低,并加速疲勞損傷的發生。

此外,PBF所制備Ti6Al4V合金的微觀組織結構表現出明顯的各向異性特征,包括沿構建方向生長的柱狀晶,如圖6(a)所示,以及不同的馬氏體α’相含量。通常情況下,垂直于構建方向的平面具有更好的海水耐蝕性,因為一方面,沿構建方向的更高冷卻速度易導致更多的馬氏體α’相的形成,從而降低了耐腐蝕性。另一方面,垂直于構建方向的平面具有均勻的等軸微觀組織結構,如圖6(b)所示,且密集的晶界更有利于形成穩定的鈍化膜。

此外,PBF制備Ti6Al4V合金可能引發明顯的織構形成,其中(0002)取向作為Ti6Al4V合金的原子密排面,被認為具有更好的海水耐蝕性。然而,隨著沉積高度的增加,冷卻速度逐漸降低,導致織構強度減小,從而引起沿高度方向的耐腐蝕性變化。

關于PBF所制備Ti6Al4V合金海水耐蝕性的熱處理調控,主要目的是消除有害的α’相,并促使其向α和β相轉變。在750~850 ℃的退火熱處理可以實現α’相的完全去除,從而提高PBF所制備Ti6Al4V合金的耐腐蝕性。

此外,通常認為富含釩的β相在耐腐蝕性方面優于α相,因此在高于β相轉變溫度的熱處理過程中,除了消除α’相外,還有助于增加β相的體積分數,進一步提高合金的耐腐蝕性。然而,需要注意的是,在高溫下保溫時間不應過長,以免導致微觀組織結構的過度粗化,對耐腐蝕性產生不利影響。

值得一提的是,Leon等進行了925 ℃的熱等靜壓處理,持續3小時,這一過程不僅消除了馬氏體α’相,還有助于孔隙的閉合,從而提高了合金的耐腐蝕性能和抗應力腐蝕性能。

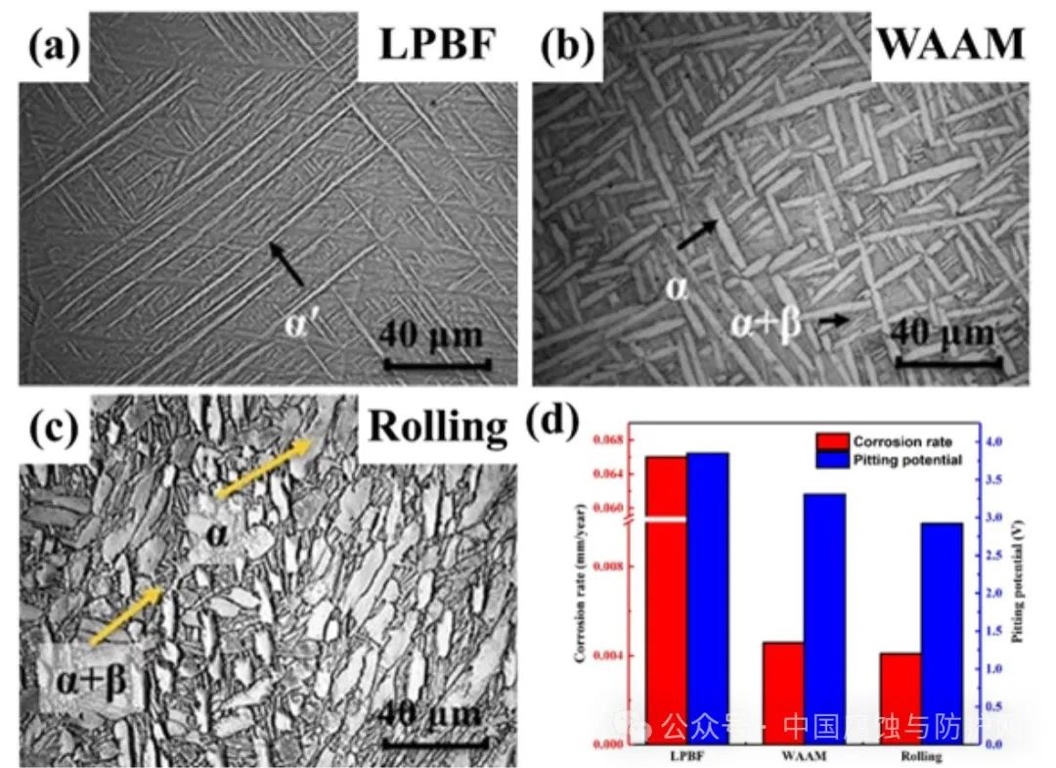

相對于PBF技術,DED工藝在制備合金時具有較低的冷卻速率和更多的熱積累作用,這為原子擴散提供了更多的時間,有利于β相向α相的有序轉變。因此,DED所制備Ti6Al4V合金中α’相的含量較低,這有助于提高合金的耐腐蝕性,如圖7所示。

圖7 不同Ti6Al4V合金的微觀組織形貌、腐蝕速率和點蝕點位

然而,正如圖6(d)所示,DED制備的Ti6Al4V合金仍然存在α’相,并且相對較少的耐腐蝕β相,導致其耐腐蝕性仍然不及常規鍛造合金。此外,DED制備的Ti6Al4V合金的微觀結構同樣容易表現出各向異性特征。然而,如圖6(a)和(c)所示,與PBF制備的合金相比,DED所制備Ti6Al4V合金中柱狀晶的長寬比較小。另外,有關WAAM制備的Ti6Al4V合金的研究還表明,在WAAM過程中,過熱的基板導致散熱效果較差,從而促進了熔池在垂直于構建方向的更高冷卻速度下形成更多的α’相,因此使得垂直于構建方向的平面表現出較差的海水耐蝕性。

關于對DED所制備Ti6Al4V合金耐蝕性的熱處理調控,在700 ℃/110 min的熱處理可獲得相對優異的耐蝕性,而過高的熱處理溫度雖會進一步降低馬氏體α’相含量,但將導致組織結構的粗化,對合金的耐蝕性不利。

盡管目前尚未發現熱處理后DED所制備Ti6Al4V合金與常規合金在近海水環境下耐蝕性的直接對比,但根據已有研究,熱處理去除DED合金中馬氏體α’相后,可能表現出與傳統合金相當的耐蝕性。如圖7所示,WAAM所制備合金與常規合金相近的耐蝕性支持了這一觀點。

另外,Shalnova等的研究認為,在15% NaCl環境中,熱處理后DED所制備合金與常規軋制合金的耐蝕性相當,這為上述觀點提供了有力的支持。

鋁合金(AlSi10Mg)

AlSi10Mg合金因其出色的耐腐蝕性、高強度和輕質特性而在海洋工程中得到廣泛應用,它是MAM制備鋁合金的典型代表。AlSi10Mg合金的卓越耐腐蝕性得益于鋁氧化層的形成機制以及硅和鎂在協同作用下,使合金能夠高效地抵御腐蝕,尤其是在含氯環境下表現優異。

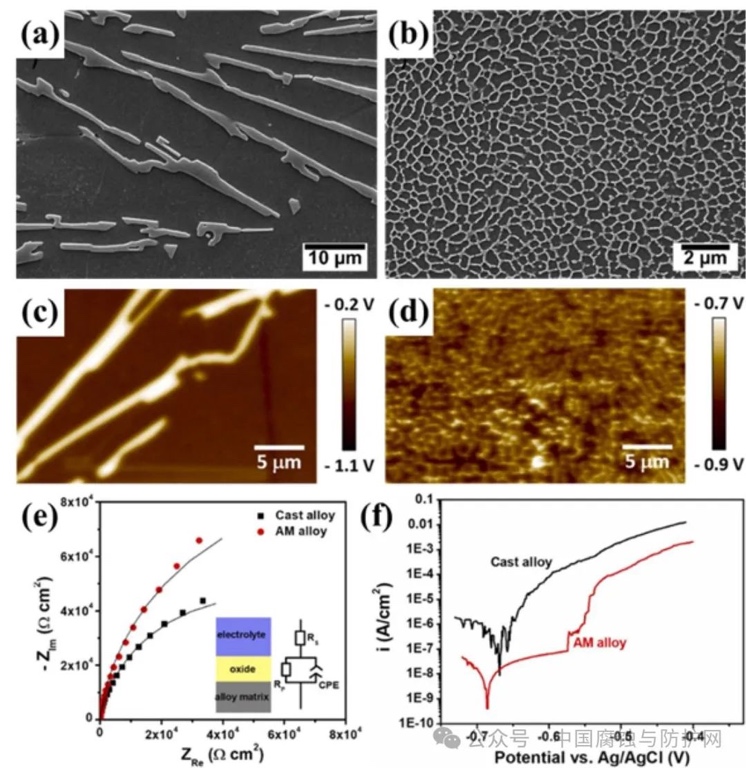

關于AlSi10Mg合金的MAM制造,迄今僅發現了PBF技術的應用。在PBF過程中,快速凝固的特性有助于實現細小網格狀硅顆粒的均勻分布,如圖8(a)和(b)所示,并有抑制含鐵金屬間化合物及Mg2Si沉淀析出的作用。此外,細小的硅顆粒還有助于減輕合金中的元素偏析,從而減小Al/Si之間的電位差異,如圖8(c)和(d)所示,進而降低了微電偶腐蝕的驅動力和敏感性。這些因素共同有利于形成均勻而穩定的鈍化膜,因此與常規鑄造合金相比,PBF制備的AlSi10Mg合金在電化學試驗中通常表現出提高的耐腐蝕性,如圖8(e)和(f)所示。

圖8 不同AlSi10Mg合金的微觀組織形貌:(a) 鑄態,(b) LPBF;電勢分布圖:(c) 鑄態,(d) LPBF;(e) 電化學阻抗譜和 (f) 電化學極化曲線

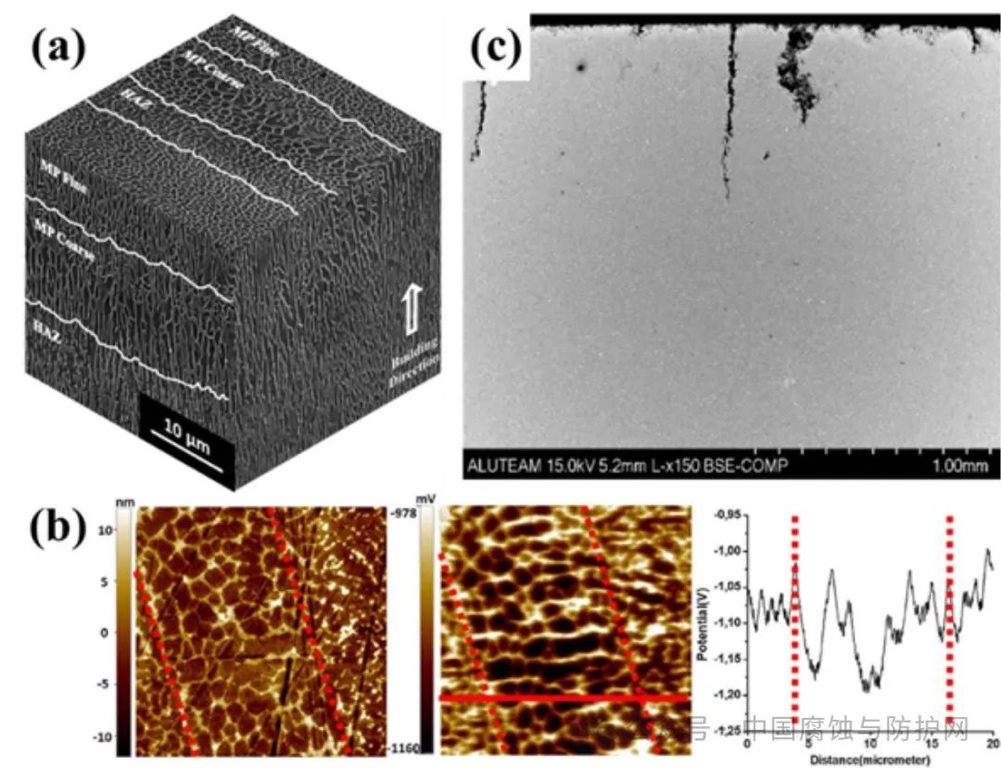

然而,PBF技術對AlSi10Mg合金造成了額外的腐蝕威脅。PBF過程中的高熔池能量密度,結合AlSi10Mg合金的低熔點,導致已成形層容易受到后續熔池的熱影響,這通常導致PBF所制備AlSi10Mg合金在熔池疊加處熱影響區的硅顆粒網格粗化,如圖9(a)所示。硅顆粒網格的粗化還會增加Al/Si相間的伏安電位差異,如圖9(b)所示,導致在這些區域的耐蝕性較差。晶間腐蝕試驗揭示了PBF制備的AlSi10Mg合金中存在嚴重的穿透型選擇性腐蝕傾向,如圖9(c)所示。PBF所制備AlSi10Mg合金中的穿透型選擇性腐蝕與殘余應力和硅網格的共同作用有關。殘余應力導致在硅網格較弱的熱影響區域產生微裂紋,破壞了硅網格,從而促使腐蝕擴散沿著裂紋擴展。穿透性腐蝕的存在導致無法僅僅通過腐蝕速率來評估PBF制備的AlSi10Mg合金的耐蝕性。盡管PBF制備的AlSi10Mg合金的腐蝕速率通常低于常規合金,但穿透性腐蝕對合金構件的腐蝕威脅更大,因為它會顯著降低合金的疲勞強度。

圖9 (a) LPBF所制備AlSi10Mg合金不均勻的微觀組織結構;(b) 微觀組織結構粗化區更大的電勢波動;(c) 晶間腐蝕試驗后,LPBF所制備AlSi10Mg合金的截面形貌

關于PBF制備的AlSi10Mg合金的熱處理進行了充分的探討,通常建議在200~300 ℃之間進行退火處理,以減輕殘余應力,從而降低穿透型選擇性腐蝕的風險。如圖10所示,經過300 ℃/2小時的去應力退火處理后,選擇性腐蝕由穿透型轉變為凹坑型,這有助于提高合金在腐蝕介質中的疲勞性能。相對地,在較低溫度(170 ℃)保溫長達6小時未能有效消除殘余應力的影響。在350 ℃和400 ℃的熱處理條件下,Si顆粒網格會發生粗化。進行T6處理(540 ℃)和500 ℃的熱等靜壓處理雖然可以獲得均勻的微觀組織,但會導致Si顆粒的嚴重粗化,以及Mg2Si沉淀和含Fe金屬間相的形成,從而對合金的耐蝕性產生不利影響。

圖10 LPBF所制備AlSi10Mg合金的表面腐蝕形貌:(a) 無熱處理;(b) 300 ℃/2 h退火

總結與展望

圍繞奧氏體不銹鋼、雙相不銹鋼、沉淀硬化不銹鋼、鈦合金(Ti6Al4V)和鋁合金(AlSi10Mg)五種合金材料體系,重點討論了PBF和DED兩類MAM方法所誘導微觀組織對合金海水耐蝕性的影響,同時考察了針對MAM所制備合金海水耐蝕性的熱處理工藝,主要結論如下:

(1) 對于奧氏體不銹鋼,PBF方法有利于抑制MnS等夾雜的形成,使所制備合金的海水耐蝕性優于常規鍛態合金。然而,熱處理工藝會導致MnS等夾雜的重新形成,對合金海水耐蝕性不利。DED方法會導致鐵素體相和富鉻σ相的形成,使所制備合金的海水耐蝕性與常規鍛態合金相當。通過1200 ℃的熱處理可消除額外相,使合金的海水耐蝕性優于常規鍛態合金。

(2) 對于雙相不銹鋼,PBF方法會導致近完全鐵素體結構,使所制備合金的海水耐蝕性低于常規熱軋合金,而DED方法會導致較多的奧氏體結構,使所制備合金海水耐蝕性略低于常規熱軋合金。在約1000 ℃對PBF所制備合金熱處理5~10分鐘,在1300 ℃對DED所制備合金熱處理約1小時,可使合金兩相比達到相對平衡,獲得與常規熱軋合金相當的海水耐蝕性。

(3) 對于沉淀硬化馬氏體不銹鋼,PBF方法一方面導致較多奧氏體相的殘留,對合金海水耐蝕性不利,另一方面促進形成精細的馬氏體板條和NbC顆粒,并導致N元素的溶解,有利于提高海水耐蝕性,使PBF所制備合金的海水耐蝕性與常規鍛態合金相當。H900熱處理可減少殘余奧氏體含量,使合金PBF所制備合金耐蝕性略優于常規鍛態合金。

(4) 對于Ti6Al4V合金,PBF和DED方法均造成針狀馬氏體α’相的形成,導致合金的海水耐蝕性低于常規鍛態合金,其中PBF形成更多的α’相,耐蝕性更差。在700~850 ℃對PBF和DED所制備合金進行約2小時的熱處理,可消除α’相,從而獲得與常規鍛態合金相當的耐蝕性。

(5) 對于AlSi10Mg合金,PBF方法會導致熔池疊加界面處不均勻的微觀組織,在殘余應力的耦合作用下,導致腐蝕向合金內部擴展,威脅合金的力學性能。200~300 ℃退火處理消除殘余應力后可避免腐蝕向合金內部擴展。

近年來,MAM合金的耐蝕性得到了較為充分地討論,然而,考慮到MAM過程中材料非平衡凝固以及MAM工藝“離散-堆積”成型的特點,MAM合金的腐蝕行為依舊是不明晰的。需要從以下幾方面進行突破:

圖片

一方面,關于殘余應力、晶體缺陷和組織結構不均勻等組織特征對MAM合金腐蝕行為影響效應的研究不足,這受限于這些組織特征在MAM合金中高度共存,很難單獨提取某一種特征對腐蝕行為的影響,需要對合金的腐蝕行為進行更精細的表征。

另一方面,MAM方法及其工藝參數通過影響MAM合金的組織結構,會對合金的耐蝕性產生重要的影響,因此需要建立“工藝-組織-耐蝕性”間的聯系,并且還應綜合耐蝕性與效率之間的協同,以指導MAM的工程應用。

再一方面,金屬材料在海洋環境中的使役還會受到外加載荷的作用,通常腐蝕與應力會通過耦合作用加速金屬材料的失效,這要求明晰外加應力對MAM合金腐蝕行為的影響。

最后,針對MAM合金在海洋環境中的應用,恰當的熱處理是必要的環節,用以消除非平衡凝固和層間結構對合金耐蝕性的不利影響,若同時考慮到零部件的力學性能要求,表面處理是一種優異的平衡策略。

(責任編輯:admin)

最新內容

熱點內容

NASA與ICON聯手推進太空3D

NASA與ICON聯手推進太空3D 第八屆醫院3D打印論壇:個

第八屆醫院3D打印論壇:個 3D打印巨頭Stratasys收購

3D打印巨頭Stratasys收購 Nature子刊:3D打印技術助

Nature子刊:3D打印技術助 全球兩大3D掃描儀巨頭合并

全球兩大3D掃描儀巨頭合并 美國交通部長稱,FAA正借

美國交通部長稱,FAA正借 美國空軍2860萬美

美國空軍2860萬美 美國軍工企業強強

美國軍工企業強強 美國斥資450萬美

美國斥資450萬美 GoEngineer通過收

GoEngineer通過收 3D食品打印:烹

3D食品打印:烹 卡內基梅隆研究人

卡內基梅隆研究人