奧地利焊接專家Fronius推進3D打印壓力容器組件認證標準

時間:2024-10-21 15:05 來源:南極熊 作者:admin 閱讀:次

2024年10月,奧地利焊接專家Fronius International與Linde Engineering、MIGAL.CO和TÜV SÜD Industrie Service合作,對3D打印壓力容器組件進行認證。此項目是德國標準化協會(DIN)下屬一個工作組的一部分,主要目標是評估和改進增材制造技術在生產壓力設備中的應用。特別關注的是,工作組測試了新草案標準prEN 13445-14對非加熱壓力容器部件的適用性。

△合格的壓力容器配有增材制造的支管和CE標簽,標志著3D打印技術在壓力容器制造領域的重大突破

Fronius 在全球擁有 8,000 多名員工,活躍于光伏、電池充電、焊接和金屬 3D 打印等多個領域。公司的冷金屬轉移 (CMT) 工藝是一種基于金屬絲的增材制造工藝利用焊接技術,將金屬絲電極熔化并逐層沉積以制造部件。CMT 結合了傳統焊接和 3D 打印的特點,可最大限度地減少高沉積率產生的熱量輸入,可以實現對焊縫高度和寬度的精確控制。

合作伙伴的專業貢獻

每個合作伙伴都在項目中發揮了重要作用:

●Fronius International:提供冷金屬轉移(CMT)增材制造技術,這是一種基于金屬絲的3D打印工藝,結合了傳統焊接和3D打印的優點,能夠最大限度地減少高沉積率產生的熱量輸入。

●Linde Engineering:負責材料鑒定和設計評審,確保3D打印部件符合歐洲壓力容器法規的安全和質量要求。

●MIGAL.CO:專注于工藝驗證和組件測試,確保3D打印部件的可靠性和性能。

●TÜV SÜD Industrie Service:提供專業的認證服務,確保整個工藝鏈符合行業標準。

林德公司的Kati Schatz博士表示,3D打印標準涵蓋了滿足歐洲壓力容器法規所需的所有安全和質量要求。盡管該文件仍需進一步修訂才能最終定稿,但Schatz認為它已經為那些3D打印功能性壓力設備提供了有用的指南。

壓力容器部件采用了3D打印的管分支,焊接在傳統制造的基管上。選用鋁作為材料,鋁在低至-273°C的低溫下具有高強度和韌性。MIGAL.CO的CEO Robert Lahnsteiner指出,該項目使用的材料是可持續的,碳足跡較低,每公斤焊絲僅產生3.8公斤二氧化碳,不到國際平均水平的四分之一。

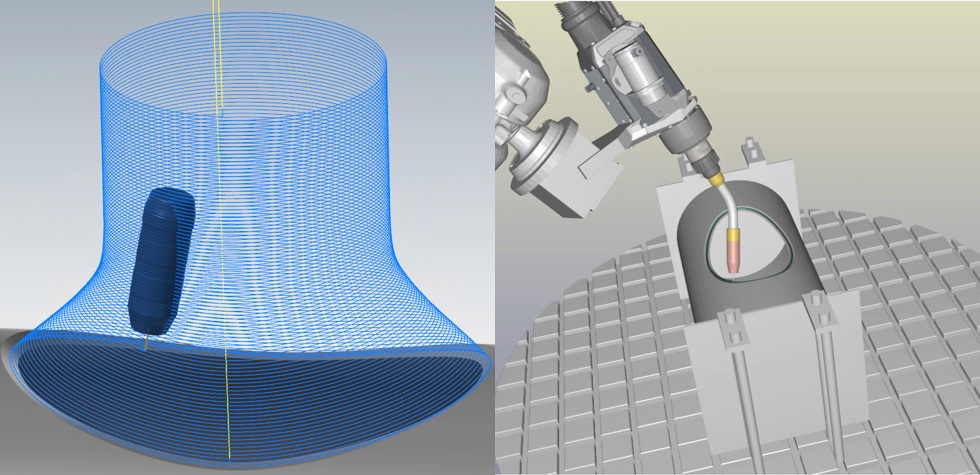

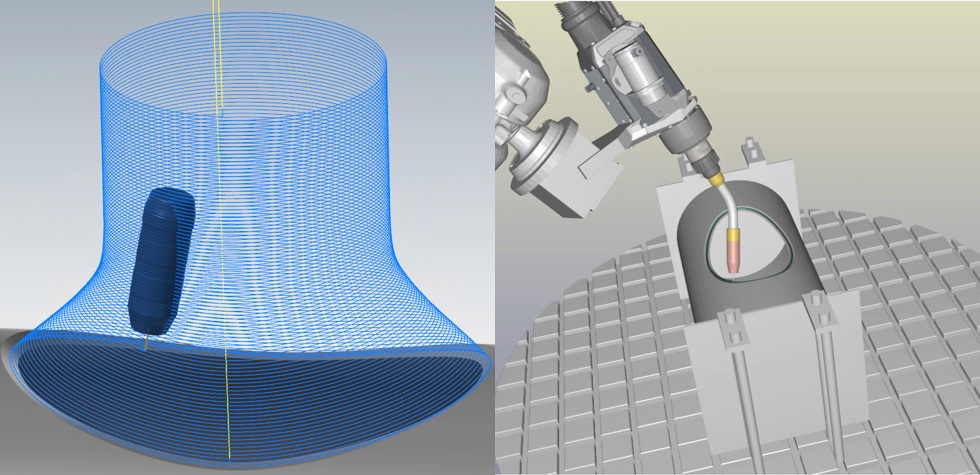

△CMT 增材制造構建具有焊接層的管道分支。

在設計壓力容器組件時,團隊優化了壓力容器基管到短管的過渡流動和拓撲結構。他們確定了三種不同的壁厚:基管為8 mm,過渡段為14 mm,3D打印分支組件為5 mm。

先進的制造技術

為了確保3D打印過程的精確性和可靠性,項目團隊采用了先進的機器人焊接技術和Fronius的WireSense傳感器。這些傳感器可以掃描組件并進行實時調整,以確保準確性并最大限度地減少幾何偏差。Fronius的WeldCube焊接數據管理軟件則用于監控AMPS中指定的參數限制,確保生產過程的穩定性和一致性。

△層積和焊接順序的模擬

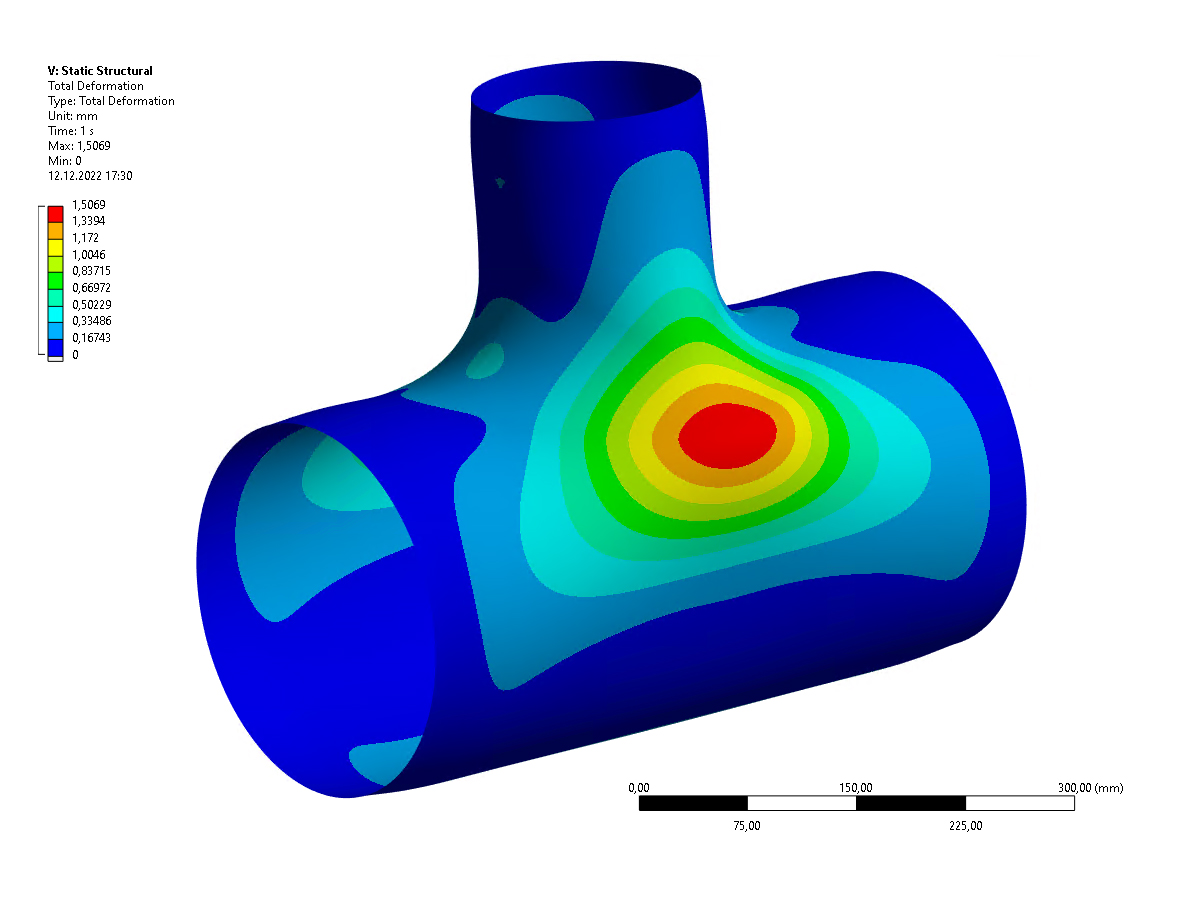

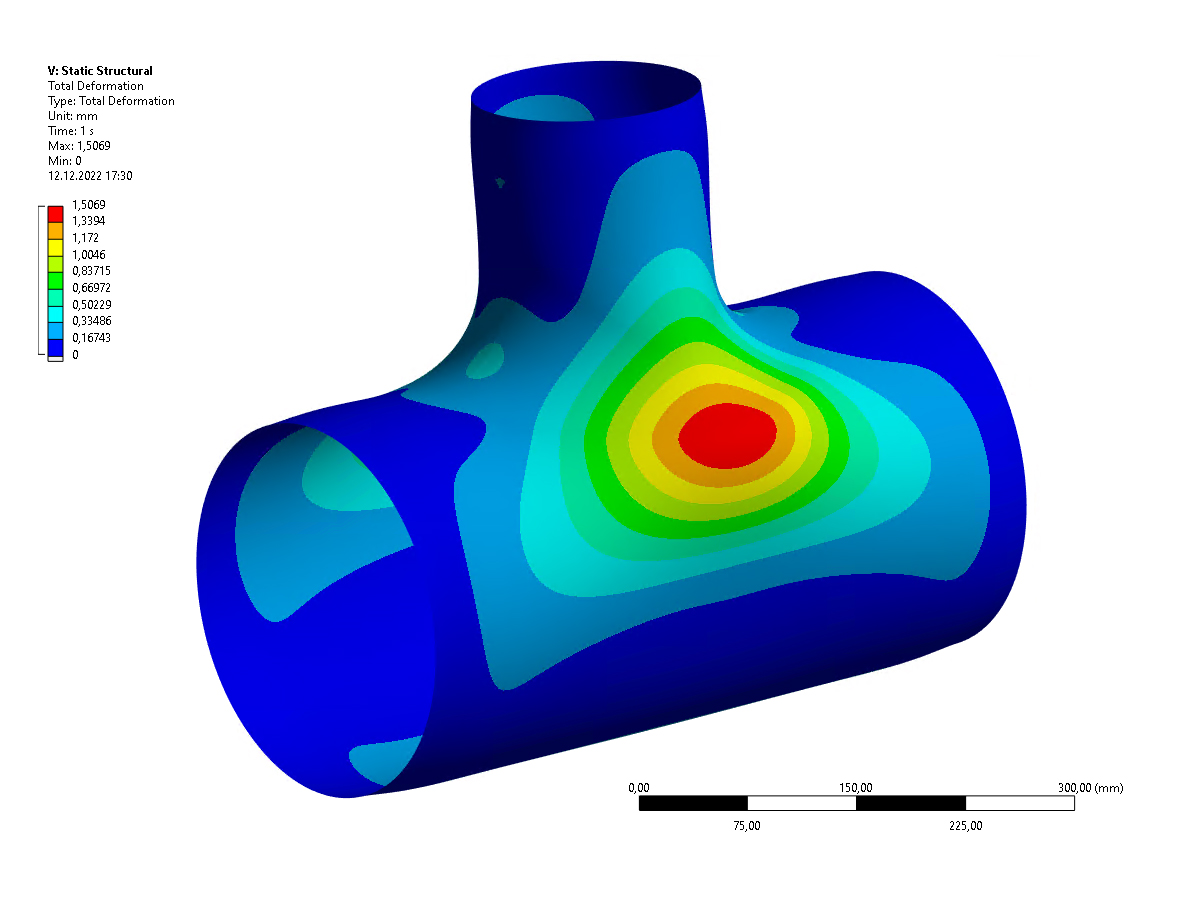

△壓力容器的有限元法模型 (FEM)

測試與認證

3D打印完成后,對單個測試件進行了無損檢測,包括視覺和尺寸測試、體積測試和表面檢查。還進行了破壞性測試,如化學分析、拉伸試驗和彎曲評估,以驗證機械強度和完整性。此外,還進行了水壓和爆裂評估,確保部件的可靠性和安全性。

最終,部件通過了所有測試、評估和最終檢驗,確認符合歐洲壓力設備指令2014/68/EU。Fronius的研發工程師Manfred Schörghube認為,認證流程為增加金屬3D打印在工廠和集裝箱建造中的應用提供了“令人信服的理由”。

展望未來

除了3D打印壓力容器,國際標準化組織(ISO)還發布了多項新的增材制造標準,以確保3D打印技術在各個領域的應用質量和安全性。例如,ISO 5425:2023標準針對3D打印PLA長絲,確保其一致性和質量控制;ISO/ASTM 52939:2023標準則適用于建筑3D打印,確保建筑應用的質量、安全和效率。未來,該團隊希望繼續推動3D打印技術在工廠和集裝箱建造等行業的應用,展示其在滿足嚴格質量和安全標準方面的潛力。

△合格的壓力容器配有增材制造的支管和CE標簽,標志著3D打印技術在壓力容器制造領域的重大突破

Fronius 在全球擁有 8,000 多名員工,活躍于光伏、電池充電、焊接和金屬 3D 打印等多個領域。公司的冷金屬轉移 (CMT) 工藝是一種基于金屬絲的增材制造工藝利用焊接技術,將金屬絲電極熔化并逐層沉積以制造部件。CMT 結合了傳統焊接和 3D 打印的特點,可最大限度地減少高沉積率產生的熱量輸入,可以實現對焊縫高度和寬度的精確控制。

合作伙伴的專業貢獻

每個合作伙伴都在項目中發揮了重要作用:

●Fronius International:提供冷金屬轉移(CMT)增材制造技術,這是一種基于金屬絲的3D打印工藝,結合了傳統焊接和3D打印的優點,能夠最大限度地減少高沉積率產生的熱量輸入。

●Linde Engineering:負責材料鑒定和設計評審,確保3D打印部件符合歐洲壓力容器法規的安全和質量要求。

●MIGAL.CO:專注于工藝驗證和組件測試,確保3D打印部件的可靠性和性能。

●TÜV SÜD Industrie Service:提供專業的認證服務,確保整個工藝鏈符合行業標準。

林德公司的Kati Schatz博士表示,3D打印標準涵蓋了滿足歐洲壓力容器法規所需的所有安全和質量要求。盡管該文件仍需進一步修訂才能最終定稿,但Schatz認為它已經為那些3D打印功能性壓力設備提供了有用的指南。

壓力容器部件采用了3D打印的管分支,焊接在傳統制造的基管上。選用鋁作為材料,鋁在低至-273°C的低溫下具有高強度和韌性。MIGAL.CO的CEO Robert Lahnsteiner指出,該項目使用的材料是可持續的,碳足跡較低,每公斤焊絲僅產生3.8公斤二氧化碳,不到國際平均水平的四分之一。

△CMT 增材制造構建具有焊接層的管道分支。

在設計壓力容器組件時,團隊優化了壓力容器基管到短管的過渡流動和拓撲結構。他們確定了三種不同的壁厚:基管為8 mm,過渡段為14 mm,3D打印分支組件為5 mm。

先進的制造技術

為了確保3D打印過程的精確性和可靠性,項目團隊采用了先進的機器人焊接技術和Fronius的WireSense傳感器。這些傳感器可以掃描組件并進行實時調整,以確保準確性并最大限度地減少幾何偏差。Fronius的WeldCube焊接數據管理軟件則用于監控AMPS中指定的參數限制,確保生產過程的穩定性和一致性。

△層積和焊接順序的模擬

△壓力容器的有限元法模型 (FEM)

測試與認證

3D打印完成后,對單個測試件進行了無損檢測,包括視覺和尺寸測試、體積測試和表面檢查。還進行了破壞性測試,如化學分析、拉伸試驗和彎曲評估,以驗證機械強度和完整性。此外,還進行了水壓和爆裂評估,確保部件的可靠性和安全性。

最終,部件通過了所有測試、評估和最終檢驗,確認符合歐洲壓力設備指令2014/68/EU。Fronius的研發工程師Manfred Schörghube認為,認證流程為增加金屬3D打印在工廠和集裝箱建造中的應用提供了“令人信服的理由”。

展望未來

除了3D打印壓力容器,國際標準化組織(ISO)還發布了多項新的增材制造標準,以確保3D打印技術在各個領域的應用質量和安全性。例如,ISO 5425:2023標準針對3D打印PLA長絲,確保其一致性和質量控制;ISO/ASTM 52939:2023標準則適用于建筑3D打印,確保建筑應用的質量、安全和效率。未來,該團隊希望繼續推動3D打印技術在工廠和集裝箱建造等行業的應用,展示其在滿足嚴格質量和安全標準方面的潛力。

(責任編輯:admin)

最新內容

熱點內容

NASA與ICON聯手推進太空3D

NASA與ICON聯手推進太空3D 第八屆醫院3D打印論壇:個

第八屆醫院3D打印論壇:個 3D打印巨頭Stratasys收購

3D打印巨頭Stratasys收購 Nature子刊:3D打印技術助

Nature子刊:3D打印技術助 全球兩大3D掃描儀巨頭合并

全球兩大3D掃描儀巨頭合并 美國交通部長稱,FAA正借

美國交通部長稱,FAA正借 美國空軍2860萬美

美國空軍2860萬美 美國軍工企業強強

美國軍工企業強強 美國斥資450萬美

美國斥資450萬美 GoEngineer通過收

GoEngineer通過收 3D食品打印:烹

3D食品打印:烹 卡內基梅隆研究人

卡內基梅隆研究人