從鉑力特批量生產技術,感受航空航天對金屬3D打印深化發展的促進

航空航天零部件的制造能力、水平是國家工業技術實力的重要體現。航空航天制造業作為發展潛力巨大和技術門檻較高的高端裝備制造業,具有強勁的產業帶動能力。

近年來,隨著金屬3D打印技術在航空航天零部件研制階段的應用深入,使用金屬3D打印技術進行批量化生產的需求也愈加突顯。特別是近年來,國內外商業航天發展較快,衛星技術不斷創新,制造能力不斷提升;民用航空的新機型產品迭代加速,這些都對配套產業鏈的高質量批量制造能力提出了更高的要求。

本期,3將結合鉑力特圍繞整合多年金屬3D打印經驗,不斷進行技術創新,提升工藝,為航空航天零部件的批量化生產提供完備的解決方案,來感受在航空航天制造業高質量批量生產需求的推動下,金屬3D打印技術的深化發展。

由于航空航天零部件的服役條件嚴苛,各部件的材料選擇和零件的性能要求不同,造成了航空航天零部件研發難度大,生產周期長,產品交付難,整機成本高。而利用金屬3D打印技術,可以實現航空航天關鍵組件的快速制造,縮短了測試時間,使得技術迭代和方案驗證時間得以加快,提高了研制效率。經驗證的航空航天零件質量精度一致性好,滿足批量生產的要求。

鉑力特圍繞其“讓制造更簡單,世界更美好”的使命,整合多年金屬3D打印經驗,不斷進行技術創新,提升工藝,為航空航天零部件的批量化生產提供完備的解決方案。

以鉑力特打印的冬奧火炬內飄帶為例,該內飄帶采用發動機動力原理,外側帶有變曲面結構紋路,內側存在連接結與火焰燃燒裝置連接。火炬內飄帶零件高度414mm,為異形曲面薄壁結構。所有內飄帶由BLT-S515四光設備一體打印成形,一爐可打印36件,耗時50個小時完成。內飄帶成品內部及表面致密無缺陷,棱線完整,均勻一致無斷層等錯位情況,產品外觀無肉眼可見缺陷。

在2022第十四屆中國航展上,鉑力特將展示“滿艙批產”的安裝支架。安裝支架是從某無人機的零部件變形設計的展示件,該零件為拓撲優化結構,底部為薄壁圓筒狀,頂部為分散筋條狀,整個零件自成形而未添加輔助支撐。滿版安裝支架尺寸為250mm×400mm×400mm,重量為4.12kg。

BLT-S400三光設備打印滿版安裝支架一次可成形40件,而時間僅需83h。零件在水平方向擺滿基板,在豎直方向疊加四層,充分利用了設備的成形空間。成形的安裝支架零件質量、性能一致性高,尺寸精度良好,展現了BLT-S400對航空航天零部件的批量生產“降本增效”的能力。

展示批產工藝能力的零件滿版支撐框架也在2022年中國航展中亮相。支撐框架為鈦合金材料、拓撲優化結構,主體結構為筋條狀,長徑比大,多處結構成形角度較小,添加樹狀支撐,部分區域添加格柵狀支撐,保證結構穩定性。滿版支撐框架尺寸為250mm×400mm×400mm,重量為5.92kg。使用BLT-S400三光設備滿版一次可成形12件,而僅需40小時。BLT-S400作為旗艦型批產設備,久經考驗,穩定可靠,其三激光配置的成形速度可達75cm3/h,產能更高。

BLT-S800設備成形尺寸為800mm×800mm×600mm,可實現10激光同步掃描,最大成形效率可達250cm3/h,為航空航天領域大尺寸零件批量生產需求提供強大支持。這兩臺設備均將亮相第十四屆中國航展,現場實時打印。

此外,鉑力特大尺寸設備BLT-S510/S515在成形高度上突破了1000mm,最大成形效率可達150cm3/h;BLT-S600實現了三向600mm大尺寸3D打印,最大成形效率可達150cm3/h,可以滿足航空航天領域不同尺寸零件的批量生產需要。

穩定、一致的零件更需要生產過程的質量監控保駕護航。BLT-S系列設備配備了鋪粉質量監控和三維重建等智能模塊,鋪粉質量監控可以實時監測鋪粉過程,智能識別多種鋪粉異常并根據數據庫進行修復,保證了成形零件的高質量品質。三維重建可以快速識別成形缺陷,實時顯示已成形部分,便于后期質量回溯。鉑力特還為各型號設備配備了相應的“輔機全家桶”,可以實現自動送粉和設備不間斷加粉而無需人員干預,助力設備高效的粉末循環,為批量化生產提速。

批量智造,面向未來。鉑力特表示,將持續運用金屬增材制造技術進行技術革新,為航空航天領域提供更多批量化生產解決方案,為航空航天事業高質量發展提供有力支持,為逐夢星辰提供更多可能。

(責任編輯:admin)

創想三維618大促火力全開

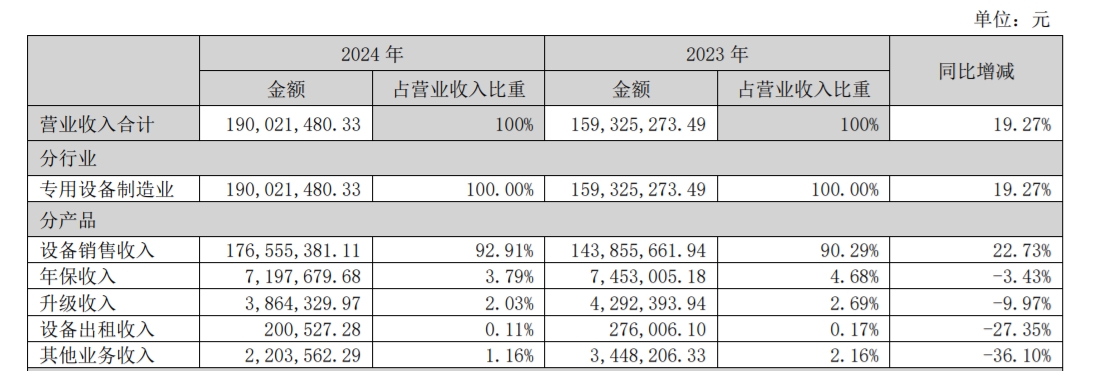

創想三維618大促火力全開 愛司凱2024年營收1.9億元

愛司凱2024年營收1.9億元 中科康鈦3D打印頜面假體獲

中科康鈦3D打印頜面假體獲 迪拜自貿區注冊公司再添利

迪拜自貿區注冊公司再添利 鈦合金3D打印粉末頭部廠商

鈦合金3D打印粉末頭部廠商 協同高科召開2025年第一季

協同高科召開2025年第一季 喜訊:創想三維榮

喜訊:創想三維榮 創想三維3D打印全

創想三維3D打印全 創想三維煥新升級

創想三維煥新升級 創想三維捐贈10萬

創想三維捐贈10萬 HALOT-MAGE PRO榮

HALOT-MAGE PRO榮