單循環(huán)與多循環(huán)深冷處理對增材制造高熵合金力學(xué)性能的有益影響

深冷處理(DCT)可以有效提高激光熔化沉積(LMD)制備的CoCrFeMnNi高熵合金(HEA)室溫下的拉伸性能,該方法在不破壞增材制造(AM)構(gòu)件形狀的前提下,能夠在樣品內(nèi)引入較高的殘余壓應(yīng)力和多種晶體缺陷結(jié)構(gòu)。

研究表明,與單循環(huán)DCT相比,在多循環(huán)DCT過程中,每一個低溫冷卻過程中熱應(yīng)力都能夠重新升高到一個較高的應(yīng)力值,從而使得LMD制備的CoCrFeMnNi 高熵合金內(nèi)的殘余應(yīng)力呈現(xiàn)更為均勻的分布特征,并引入網(wǎng)格狀的晶體缺陷結(jié)構(gòu),誘導(dǎo)發(fā)生FCC/HCP相變,提高樣品不同沉積高度處的強度和塑性。

本期,分享的是來自哈爾濱工業(yè)大學(xué)、大連交通大學(xué)、香港大學(xué)科研團隊發(fā)表的對增材制造高熵合金深冷處理方面的研究成果。

論文發(fā)表在Journal of Materials Science & Technology期刊

論文發(fā)表在Journal of Materials Science & Technology期刊

https://doi.org/10.1016/j.jmst.2021.11.022

激光熔化沉積(LMD),作為一種先進的增材制造(AM)方法,可直接依靠三維數(shù)字模型制造金屬合金。雖然LMD固有的高冷卻速率往往導(dǎo)致細(xì)小的晶粒組織,但也會導(dǎo)致不均勻的殘余應(yīng)力分布,從而影響其力學(xué)性能。最近,已經(jīng)證明深冷處理(DCT)可以有效引入殘余壓應(yīng)力與晶體缺陷組織,進而提升LMD制備的CoCrFeMnNi高熵合金(HEA)的力學(xué)性能(見Additive Manufacturing, Overcoming the strength-ductility trade-off in an additively manufactured CoCrFeMnNi high entropy alloy via deep cryogenic treatment. 2022, 50: 102546)。

然而,盡管DCT后塊體沉積樣品的強度顯著提高,但單循環(huán)DCT并不能均勻殘余應(yīng)力分布和減緩應(yīng)力梯度,特別是樣品表面殘余拉應(yīng)力未得到緩解,這將導(dǎo)致近樣品表面呈現(xiàn)較差的室溫拉伸性能。在本工作中,我們通過調(diào)整DCT工藝發(fā)現(xiàn),與處理相同時間的單循環(huán)DCT相比,多循環(huán)DCT可以使得LMD制備的CoCrFeMnNi HEA內(nèi)的殘余應(yīng)力分布更為均勻,從而減緩應(yīng)力梯度,降低表面殘余拉應(yīng)力,并引入網(wǎng)格狀的晶體缺陷結(jié)構(gòu),提高樣品在不同沉積高度處的拉伸強度和塑性。研究結(jié)果對DCT工藝設(shè)計具有重要意義,并有助于拓寬AM制備HEA的應(yīng)用領(lǐng)域。

論文亮點:

1. 采用循環(huán)DCT對LMD制備的CoCrFeMnNi HEA進行殘余應(yīng)力和微觀組織調(diào)控,以提高其整體拉伸性能。

2. 循環(huán)DCT可誘導(dǎo)殘余壓應(yīng)力增加,并在樣品中引入各種晶體缺陷組織,包括位錯、孿晶、HCP相和納米晶,從而有效地克服了強度-塑性的倒置關(guān)系。

3. 與單循環(huán)DCT相比,多循環(huán)DCT可以減小樣品內(nèi)部的應(yīng)力梯度,并消除樣品表面的殘余拉應(yīng)力。

4. 在循環(huán)DCT過程中,由于每次低溫冷卻時應(yīng)力會周期性地回復(fù)到較高的應(yīng)力水平,樣品內(nèi)會發(fā)生FCC向HCP的相轉(zhuǎn)變。

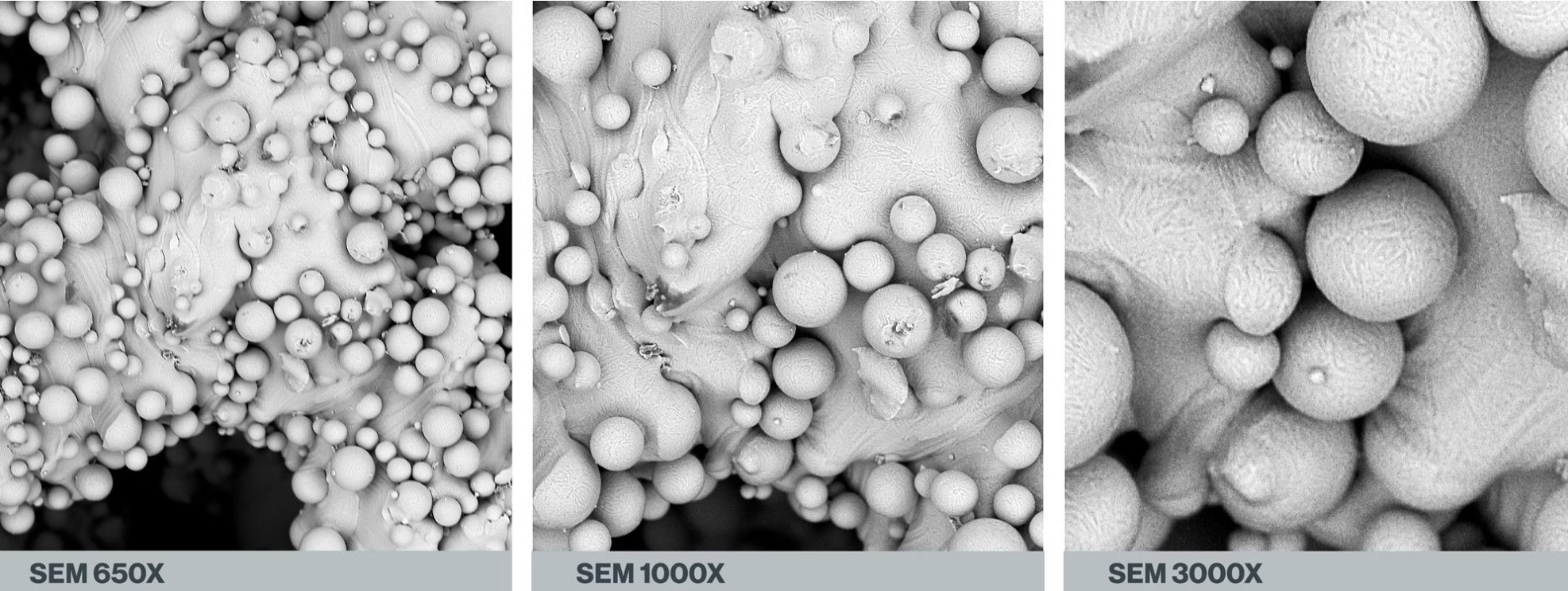

圖1 塊體CoCrFeMnNi HEA樣品的增材制造和循環(huán)深冷處理: (a) LMD實驗裝置示意圖;(b,c) CoCrFeMnNi HEA粉末的SEM圖像及粒度分布;(d)循環(huán)深冷處理過程示意圖;(e)拉伸樣品取樣示意圖。

圖1 塊體CoCrFeMnNi HEA樣品的增材制造和循環(huán)深冷處理: (a) LMD實驗裝置示意圖;(b,c) CoCrFeMnNi HEA粉末的SEM圖像及粒度分布;(d)循環(huán)深冷處理過程示意圖;(e)拉伸樣品取樣示意圖。

圖2 多循環(huán)和單循環(huán)DCT后LMD制備的CoCrFeMnNi HEA樣品內(nèi)的殘余應(yīng)力分布比較:(a)不同循環(huán)DCT后塊體沉積樣品中心的殘余應(yīng)力值;(b)不同時間的單循環(huán)DCT后塊體沉積樣品中心的殘余應(yīng)力值;(c)11×11矩陣殘余應(yīng)力測試示意圖;(d-i)不同DCT條件下塊體沉積樣品BD×SD平面中的殘余應(yīng)力分布情況;(j)不同DCT條件下塊體沉積樣品沿沉積高度方向上的平均殘余應(yīng)力值。

圖2 多循環(huán)和單循環(huán)DCT后LMD制備的CoCrFeMnNi HEA樣品內(nèi)的殘余應(yīng)力分布比較:(a)不同循環(huán)DCT后塊體沉積樣品中心的殘余應(yīng)力值;(b)不同時間的單循環(huán)DCT后塊體沉積樣品中心的殘余應(yīng)力值;(c)11×11矩陣殘余應(yīng)力測試示意圖;(d-i)不同DCT條件下塊體沉積樣品BD×SD平面中的殘余應(yīng)力分布情況;(j)不同DCT條件下塊體沉積樣品沿沉積高度方向上的平均殘余應(yīng)力值。

圖3 多循環(huán)和單循環(huán)DCT后塊體沉積樣品室溫下的工程應(yīng)力-應(yīng)變曲線: (a)多循環(huán)DCT后塊體沉積樣品中部位置;(b)不同時間的單循環(huán)DCT后塊體沉積樣品中部位置;(c)不同DCT條件下塊體沉積樣品頂部位置;(d)不同DCT條件下塊體沉積樣品底部位置。

圖3 多循環(huán)和單循環(huán)DCT后塊體沉積樣品室溫下的工程應(yīng)力-應(yīng)變曲線: (a)多循環(huán)DCT后塊體沉積樣品中部位置;(b)不同時間的單循環(huán)DCT后塊體沉積樣品中部位置;(c)不同DCT條件下塊體沉積樣品頂部位置;(d)不同DCT條件下塊體沉積樣品底部位置。

圖4 多循環(huán)和單循環(huán)DCT后塊體沉積樣品的(a)XRD譜圖及(b) (200)峰的放大圖。

圖4 多循環(huán)和單循環(huán)DCT后塊體沉積樣品的(a)XRD譜圖及(b) (200)峰的放大圖。

圖5 不同循環(huán)DCT后塊體沉積樣品的TEM圖像,插圖顯示了來自紅色虛線圓圈顯示區(qū)域的相應(yīng)衍射斑點:(a)沉積態(tài);(b)單次循環(huán)深冷處理;(c)二次循環(huán)深冷處理;(d)四次循環(huán)深冷處理;(e, f)十次循環(huán)深冷處理。

圖5 不同循環(huán)DCT后塊體沉積樣品的TEM圖像,插圖顯示了來自紅色虛線圓圈顯示區(qū)域的相應(yīng)衍射斑點:(a)沉積態(tài);(b)單次循環(huán)深冷處理;(c)二次循環(huán)深冷處理;(d)四次循環(huán)深冷處理;(e, f)十次循環(huán)深冷處理。

綜上所述,循環(huán)DCT是一種可以通過調(diào)控殘余應(yīng)力和引入多種晶體缺陷組織,進而有效提高LMD制備的HEA樣品室溫力學(xué)性能的后處理方法。與相同低溫浸泡時間的單循環(huán)DCT相比,多循環(huán)DCT可以顯著降低樣品內(nèi)部的應(yīng)力梯度,消除樣品表面不利于力學(xué)行為的殘余拉應(yīng)力。

相較于單循環(huán)DCT,在多循環(huán)DCT后的塊體沉積樣品在低溫浸泡過程中產(chǎn)生更多的晶體缺陷組織,如納米孿晶等,且還發(fā)生FCC向HCP的相轉(zhuǎn)變。這項研究結(jié)果將為優(yōu)化DCT工藝以更好地提升AM金屬構(gòu)件的整體力學(xué)性能提供重要的設(shè)計思路和理論基礎(chǔ)。

(責(zé)任編輯:admin)

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫(yī)學(xué)院:生物3D打

浙大口腔醫(yī)學(xué)院:生物3D打 新型類器官樣神經(jīng)血管球促

新型類器官樣神經(jīng)血管球促 推動粘結(jié)劑噴射(鑄造/金

推動粘結(jié)劑噴射(鑄造/金 選區(qū)激光熔化增材

選區(qū)激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產(chǎn)

從實驗室走向生產(chǎn) 3D打印在口腔修復(fù)

3D打印在口腔修復(fù)