鋼的激光粉末床熔煉綜述:工藝、微觀結構、缺陷和當前挑戰(zhàn)和未來趨勢(2)

時間:2022-10-17 13:43 來源:長三角G60激光聯(lián)盟 作者:admin 閱讀:次

導讀:據(jù)悉,本綜述旨在概述LPBF工藝中使用的鋼和鐵基合金的關鍵工藝參數(shù),描述與凝固過程中的相變和微觀結構演變密切相關的熱物理現(xiàn)象,重點介紹冶金缺陷及其潛在控制方法,以及各種后處理的影響。本文為第二部分。

2.激光粉末床熔化過程的熱物理現(xiàn)象

LPBF過程通常會經(jīng)歷一個高度復雜的現(xiàn)象,由發(fā)生在不同時空尺度上的動力學和熱力學機制控制。典型LPBF工藝的粉末床、熔融熔池和凝固階段中發(fā)生的重要熱物理現(xiàn)象在以下三個小節(jié)中進行了解釋(2.1激光粉末床相互作用期間的熱物理現(xiàn)象,2.2熔融熔池內(nèi)的熱物理效應,2.3凝固階段內(nèi)的熱物理現(xiàn)象)。

2.1.激光粉末床相互作用過程中的熱物理現(xiàn)象

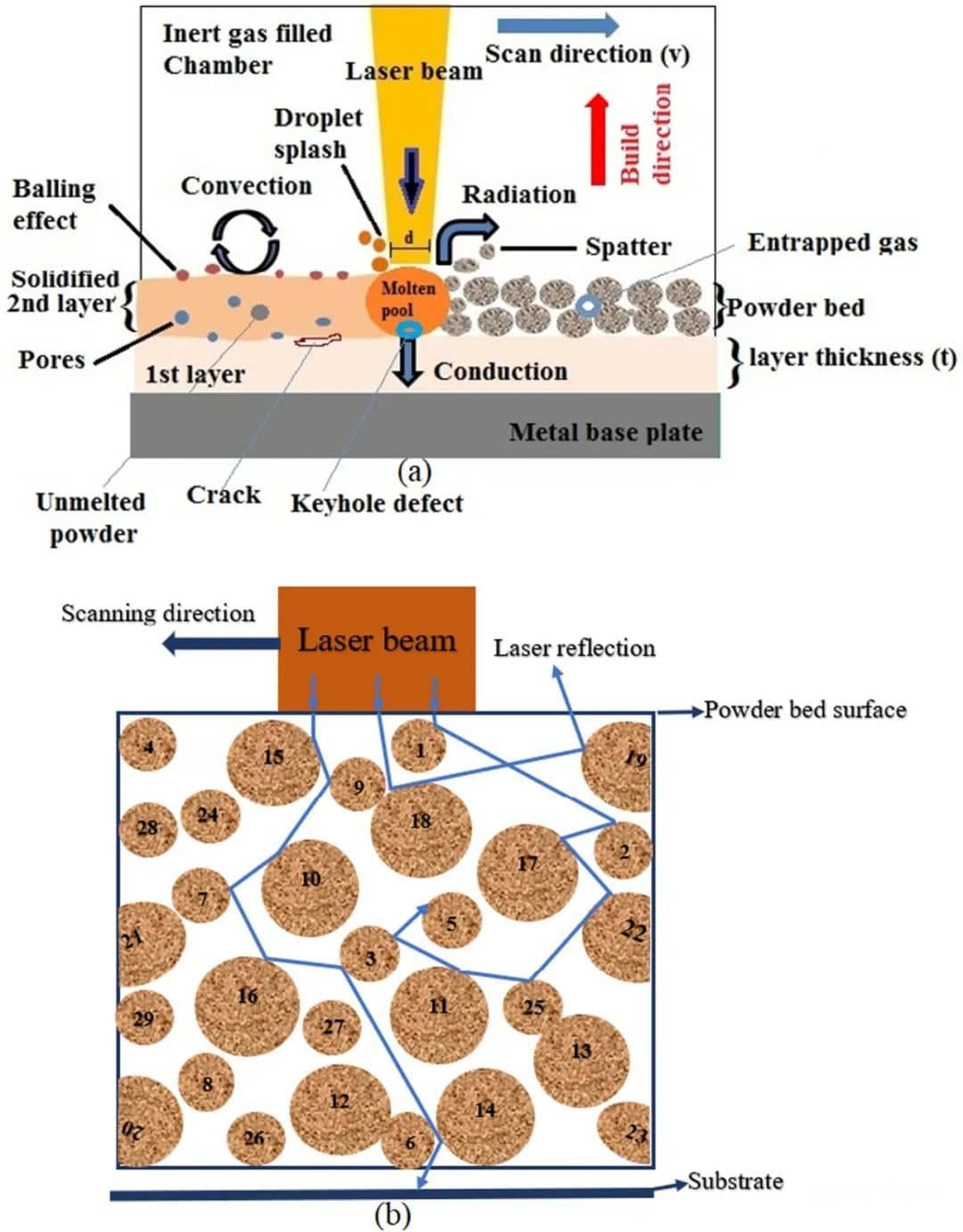

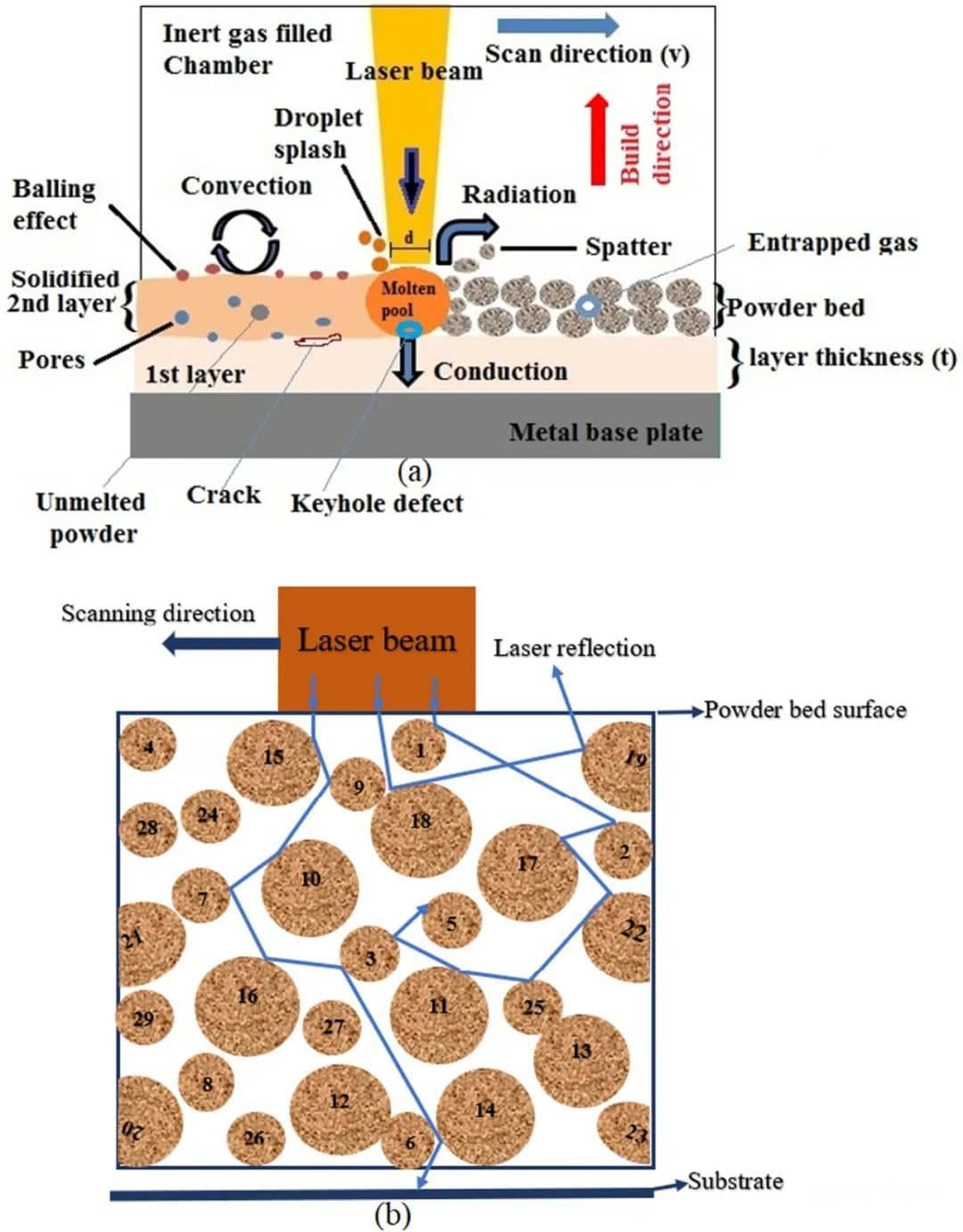

聚焦激光束照射粉末床表面,導致形成更復雜的非均勻傳熱現(xiàn)象,如粉末床輻射(激光束與粉末顆粒之間)、對流(粉末床與環(huán)境之間),以及最終的熱傳導(粉末層和建筑基底之間,和/或粉末層內(nèi)部)(見圖8a),取決于材料的各種物理和光學特性。聚焦激光束吸收受斜表面顆粒通過孔隙的多次反射控制,然后穿透并進一步散射到更大的深度,有時可以達到粉末層厚度的范圍,如圖8b所示。光子能量轉換為熱能,熱能在粉末層中耗散。

通常假設入射激光束在粉末床上的空間功率密度分布遵循高斯分布,相關的2σ(標準偏差)值通常被用作激光束光斑大小。典型的激光光斑直徑從25μm到100μm不等,層厚介于25μm和50μm之間,具體取決于粉末形態(tài)和構建材料。激光器的選擇取決于粉末材料的吸收率。

2.2.熔融熔池內(nèi)的熱物理現(xiàn)象

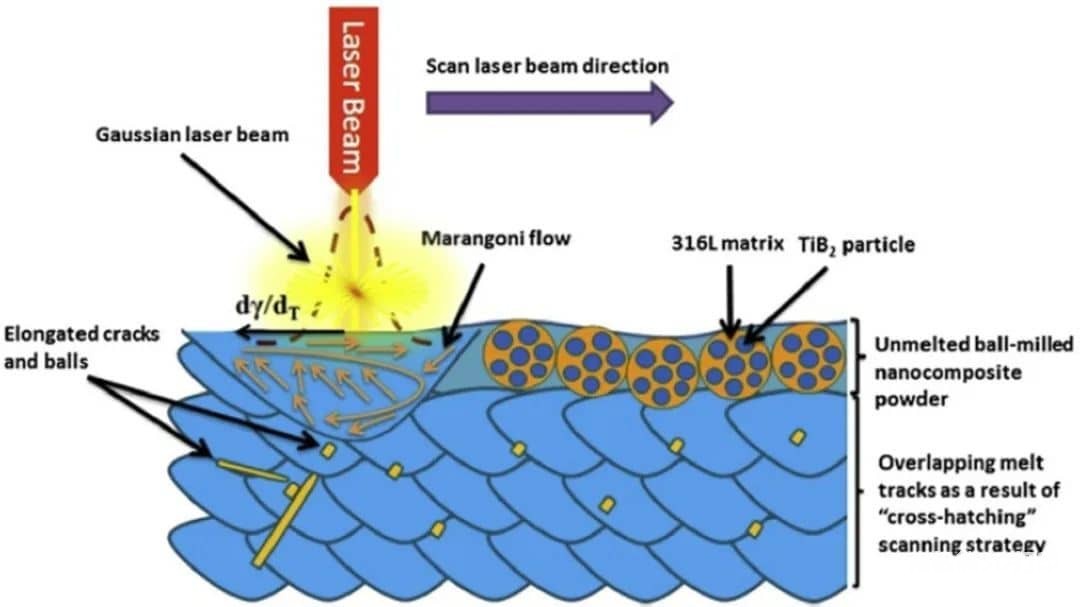

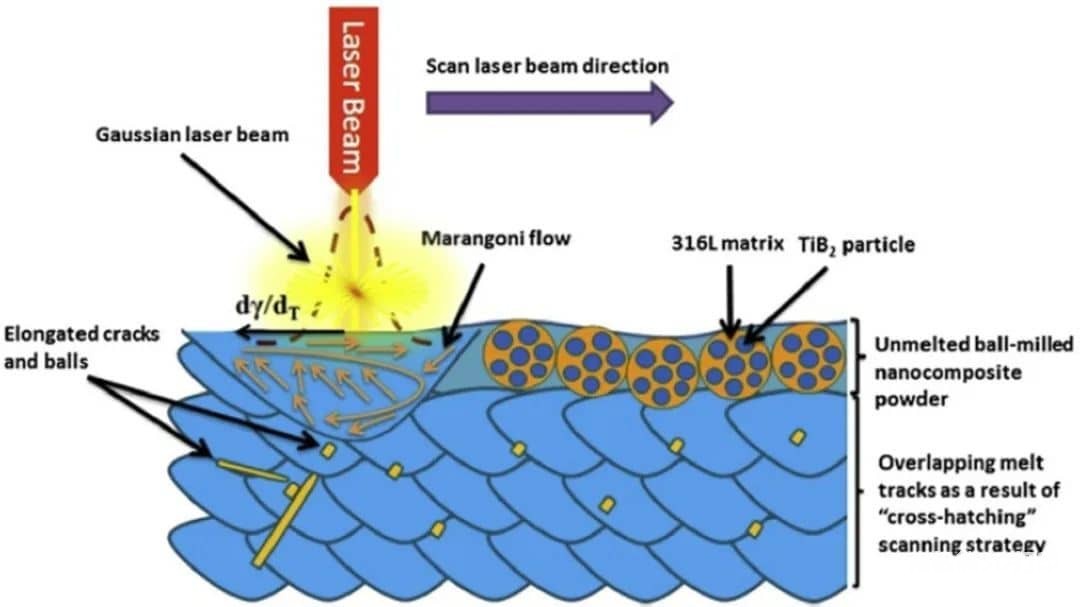

一旦聚焦激光束擊中粉末表面上的局部位置,即達到熔化溫度,激光束立即熔化粉末,導致從固體液滴到液滴的相變,從而形成具有連續(xù)熔化軌跡的熔融熔池(理想情況下)。由于高速激光束照射到金屬粉末上產(chǎn)生的高熱梯度,形成的熔融熔池經(jīng)歷了由浮力、重力、表面張力和毛細管力驅(qū)動的非常復雜的物理現(xiàn)象。熔融熔池內(nèi)的熱量傳遞主要由熱毛細對流或Marangoni對流控制,后者將熔融液態(tài)金屬從較熱的激光光斑驅(qū)動至冷后方(見圖9),受溫度依賴的表面張力和粒子堆積結構(PAS)形成機制的影響。表面張力、毛細管力、潤濕行為以及慣性效應被視為主要驅(qū)動力。粘性和重力被認為是通過吸引或排斥單個粉末顆粒而影響熔池動力學、熱力學、幾何形狀以及周圍粉末形態(tài)的次要效應。一次力和二次力的相互作用將決定熔體軌跡的穩(wěn)定性和最終幾何形狀。熔融熔池的形狀通常由表面張力和毛細管流控制,因此可以通過調(diào)整激光加工參數(shù)來控制。

2.3.凝固相內(nèi)的熱物理現(xiàn)象

熔融熔池開始凝固時,冶金微觀結構立即建立。凝固微觀結構決定了最終LPBF制造產(chǎn)品的宏觀性能。凝固微觀結構的相變通過晶粒形態(tài)和晶粒紋理來區(qū)分,晶粒形態(tài)和紋理受普遍的空間溫度梯度、冷卻速度以及凝固前沿速度的影響。LPBF過程中的凝固過程分為兩個區(qū)域;第一個區(qū)域包括與激光束直接接觸的溫度場(熔合區(qū))和熱影響區(qū)(HAZ)。

2.4.鋼材LPBF工藝熱物理現(xiàn)象相關研究綜述

根據(jù)現(xiàn)有文獻,有三種計算模型,即分析模型、經(jīng)驗模型和數(shù)值模型。分析模型側重于過程的物理方面,它們往往有助于優(yōu)化過程參數(shù)。這些模型需要很長的計算時間來捕捉熔融熔池的復雜熱物理現(xiàn)象。分析方法能夠以不同的預測精度對過程物理部分進行建模,它們不包含多種物理,因此效率較低,因為LPBF過程涉及更復雜的物理。

2.5激光粉末床熔凝工藝的凝固理論

為了了解LPBF加工零件的微觀結構形成和性能演變,確定凝固理論和相關熱行為至關重要。

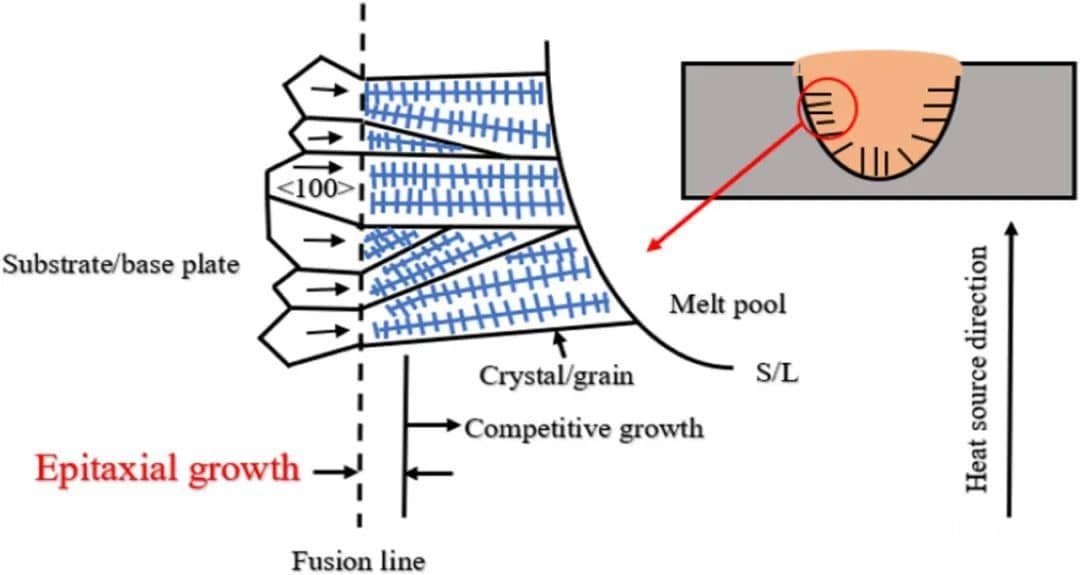

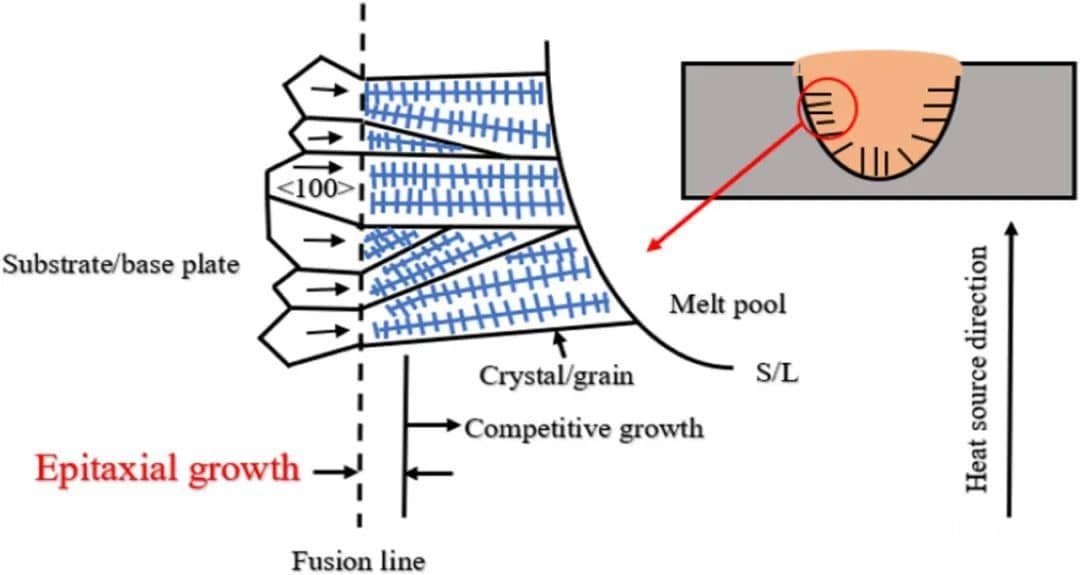

在傳統(tǒng)焊接或類似工藝中,形核始于熔合線中作為襯底的現(xiàn)有母材晶粒,這些晶粒通過外延生長向焊縫中心生長(見圖10)。由于熔融熔池與基底金屬顆粒緊密接觸,所以它(熔融熔池)完全潤濕了這些基底金屬顆粒。均勻形核通常需要更大的時間尺度,這在LPBF過程中是無法實現(xiàn)的。成核通常在基體金屬顆粒表面和液態(tài)金屬池之間的固液界面處開始。凝固開始于熔融熔池邊界,并朝向熔池本身的中心。LPBF過程在熔池邊界誘導非均勻形核,外延晶粒隨柱狀凝固前沿生長。這些晶粒在垂直于熔融熔池邊界的方向上隨機生長,并沿著最大溫度梯度生長,這有助于實現(xiàn)最大的熱量抽取和最大的過冷度。由于外延成核,每個晶粒內(nèi)的柱狀樹枝晶或細胞傾向于沿擇優(yōu)結晶方向生長〈100〉。這是立方晶體(包括面心立方(FCC)和體心立方(BCC)金屬)的有利晶體生長方向或通常觀察到的凝固織構。晶體取向主要取決于掃描策略。具有〈100〉強織構的鋼在LPBF過程中柱狀晶粒的生長優(yōu)先與構建方向(Z軸)對齊。

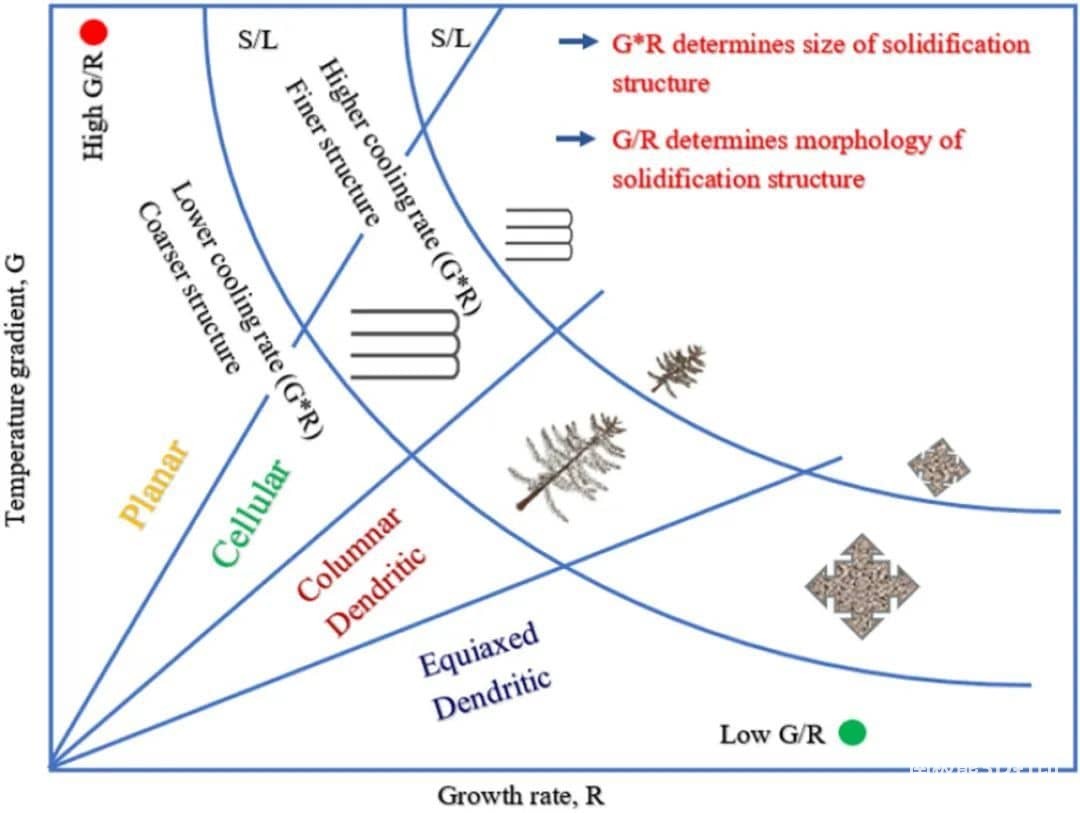

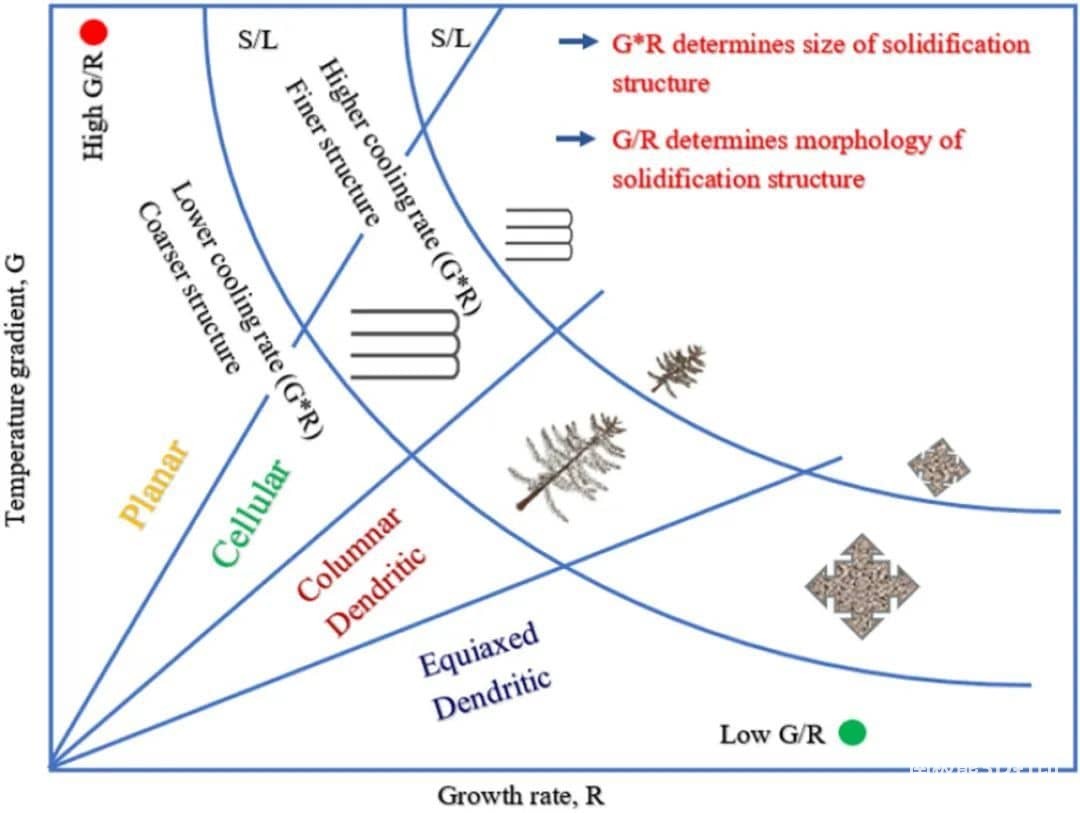

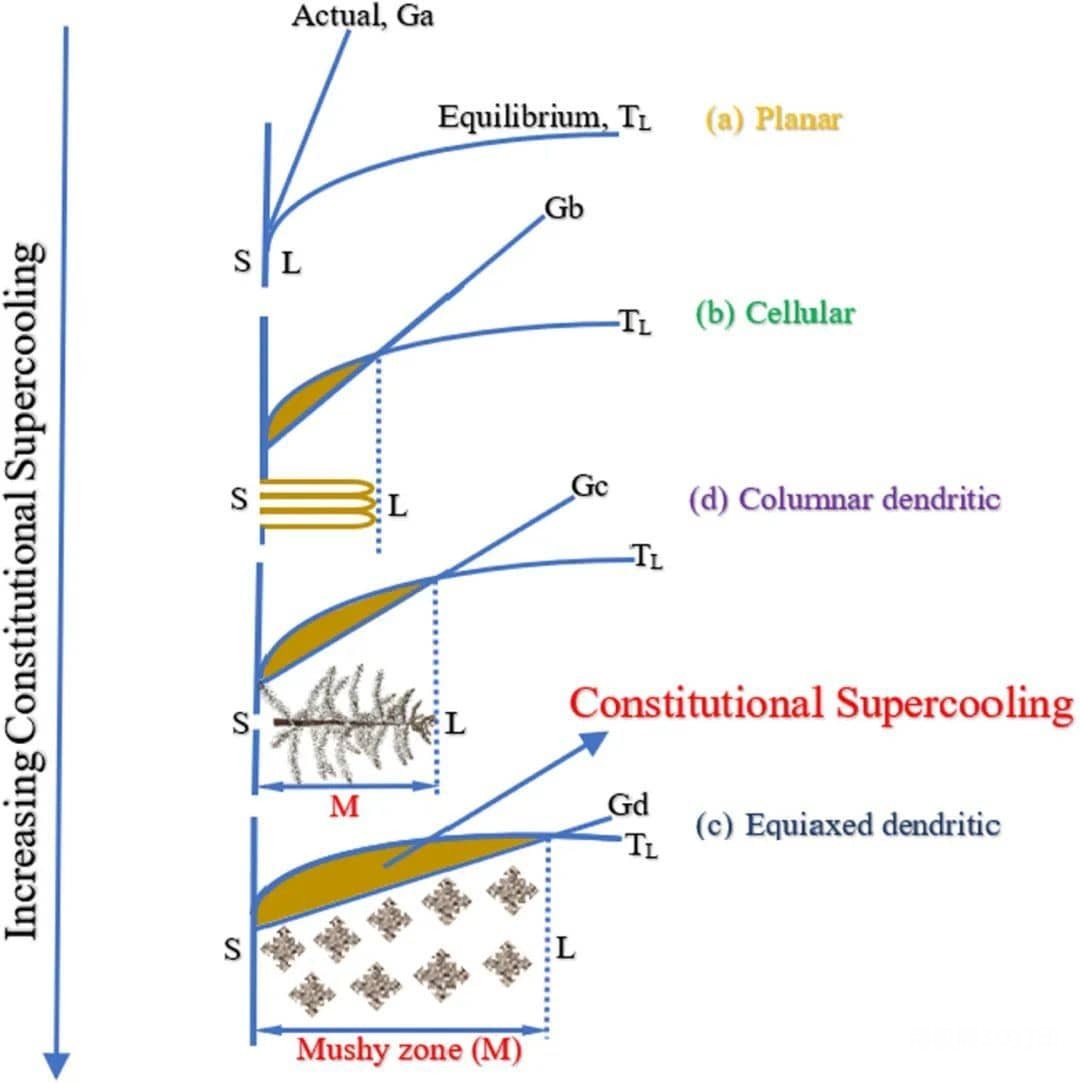

眾所周知,金屬合金的定向凝固微觀結構是由兩個表觀參數(shù)的影響決定的:固液界面“G”處的溫度梯度和凝固前沿(或凝固速度)的增長速度“R”(見圖11)。G和R共同主導凝固微觀結構。溫度梯度和生長速率(G/R)之間的比值決定了凝固晶粒的形態(tài),而這兩個量的乘積(G*R)決定了凝固區(qū)間內(nèi)材料的冷卻速率,因此控制了產(chǎn)生的微觀結構的尺寸。LPBF過程中熔融熔池的快速冷卻和快速凝固主要取決于能量密度和掃描速度。如圖11所示,隨著組分過冷度的增加,凝固過程中的微觀結構演變經(jīng)歷了從平面前沿到等軸枝晶的形態(tài)轉變。

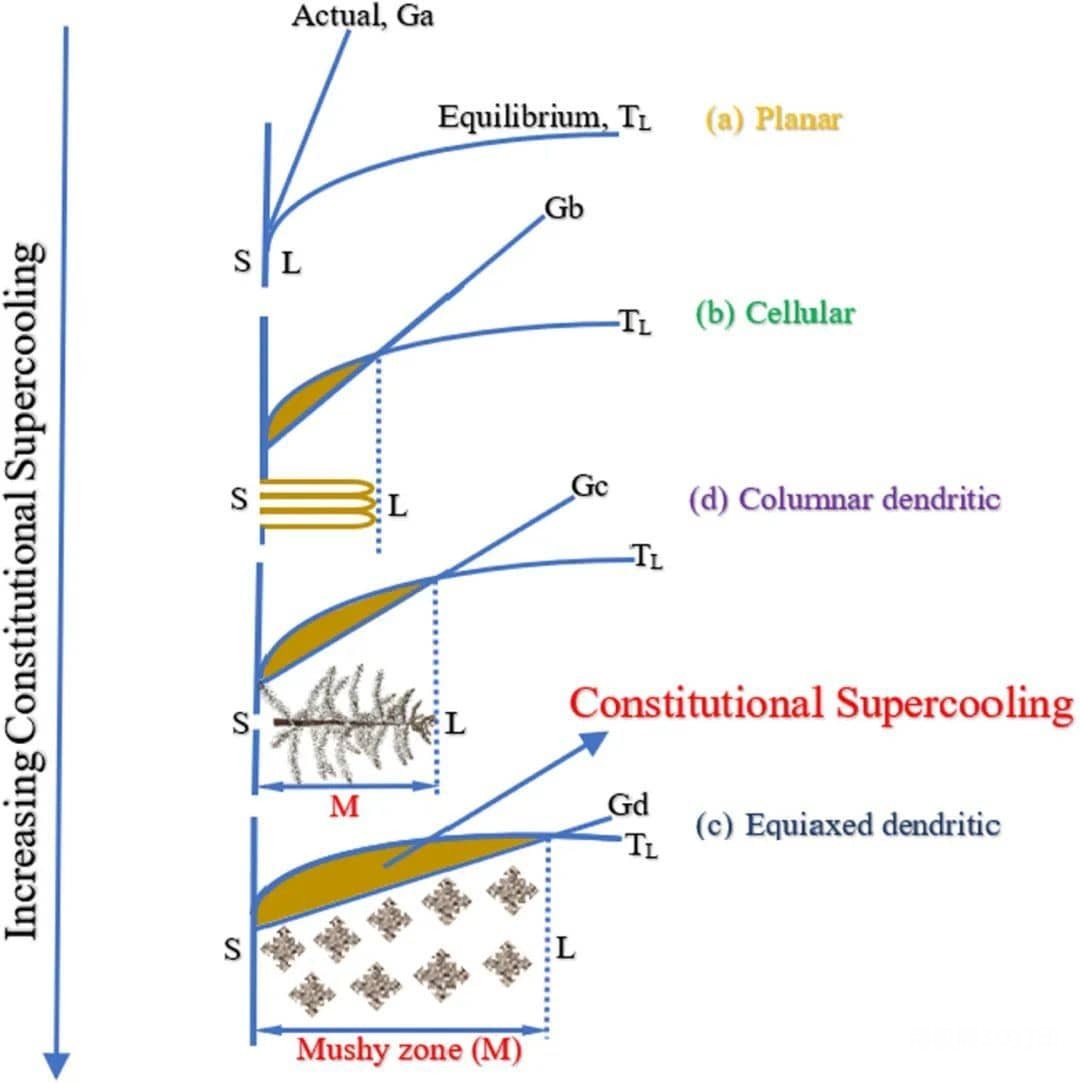

平面微觀結構中不存在組分過冷區(qū),因為固液(S/L)界面前部的溫度梯度Ga相對較高,但液相的實際溫度高于液相線溫度(TL)(見圖12a)。由于平面晶體界面的不穩(wěn)定狀態(tài),在S/L界面處形成了許多小的、等距的、棱柱狀的六角形截面晶粒,這些晶粒延伸到過冷液體中(圖12b)。當亞晶界的相應TL減小時,組分(溶質(zhì))被排斥在橫向亞晶界。當溫度梯度Gc進一步降低時,已經(jīng)形成的細胞晶體微結構會在液體內(nèi)部深入滲透較長的深度,也會導致橫向的組分過冷(圖12c)。柱狀或等軸枝晶與液相在敏感區(qū)域共存稱為糊狀區(qū)。值得注意的是,在這個糊狀區(qū)域中存在著非常高的組分過冷度(圖12d)。這一現(xiàn)象歸因于溫度梯度、結晶速率、激光能量的高斯分布以及不同區(qū)域熔融熔池的過冷度分布。因此,預計凝固微觀結構中會形成不同類型的晶粒。

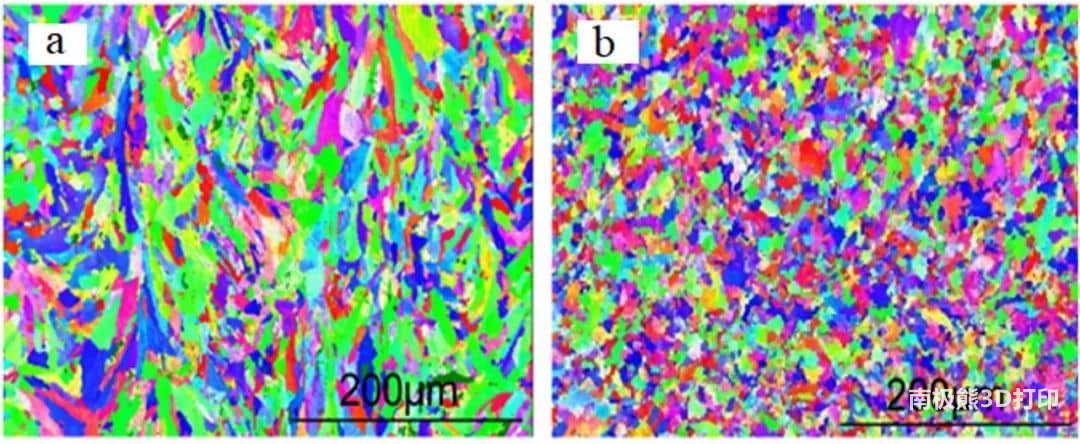

顯然,激光功率、掃描速度和不同的構建方向會影響LPBF構建部件的晶粒特征。延伸晶粒(圖13a)在建筑方向上很常見,而等軸晶粒在橫向上很明顯(見圖13b)。更快的冷卻速度有時會影響亞結構晶界的形成,由于表面上均勻分布的細枝晶,導致硬度和耐磨性更高。

3.冶金缺陷的形成及其潛在控制方法

冶金缺陷的形成,如:球化、氣孔、小孔、裂紋、金屬夾雜物、殘余應力、翹曲、分層、氧化、合金元素損失、剝蝕等,以及表面粗糙度。在金屬LPBF過程中,通常會觀察到階梯效應、部分熔融/未熔融顆粒、飛濺、再進入特征等(見圖14)。工藝參數(shù)的不正確選擇可能會在LPBF制造零件中引入不可避免的冶金缺陷和表面粗糙度,從而對最終的微觀結構、表面紋理、物理和機械性能產(chǎn)生不利影響。

2.激光粉末床熔化過程的熱物理現(xiàn)象

LPBF過程通常會經(jīng)歷一個高度復雜的現(xiàn)象,由發(fā)生在不同時空尺度上的動力學和熱力學機制控制。典型LPBF工藝的粉末床、熔融熔池和凝固階段中發(fā)生的重要熱物理現(xiàn)象在以下三個小節(jié)中進行了解釋(2.1激光粉末床相互作用期間的熱物理現(xiàn)象,2.2熔融熔池內(nèi)的熱物理效應,2.3凝固階段內(nèi)的熱物理現(xiàn)象)。

2.1.激光粉末床相互作用過程中的熱物理現(xiàn)象

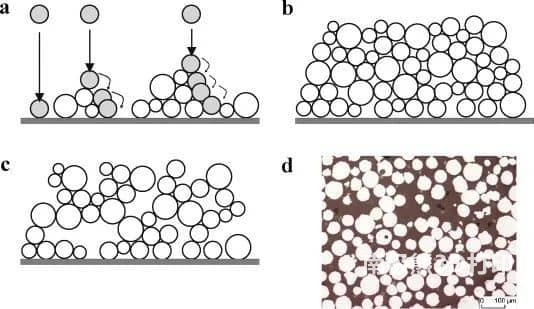

聚焦激光束照射粉末床表面,導致形成更復雜的非均勻傳熱現(xiàn)象,如粉末床輻射(激光束與粉末顆粒之間)、對流(粉末床與環(huán)境之間),以及最終的熱傳導(粉末層和建筑基底之間,和/或粉末層內(nèi)部)(見圖8a),取決于材料的各種物理和光學特性。聚焦激光束吸收受斜表面顆粒通過孔隙的多次反射控制,然后穿透并進一步散射到更大的深度,有時可以達到粉末層厚度的范圍,如圖8b所示。光子能量轉換為熱能,熱能在粉末層中耗散。

圖8 LPBF過程中熱物理現(xiàn)象的示意圖(a)各種傳熱現(xiàn)象,(b)激光束和粉末床之間的相互作用。

通常假設入射激光束在粉末床上的空間功率密度分布遵循高斯分布,相關的2σ(標準偏差)值通常被用作激光束光斑大小。典型的激光光斑直徑從25μm到100μm不等,層厚介于25μm和50μm之間,具體取決于粉末形態(tài)和構建材料。激光器的選擇取決于粉末材料的吸收率。

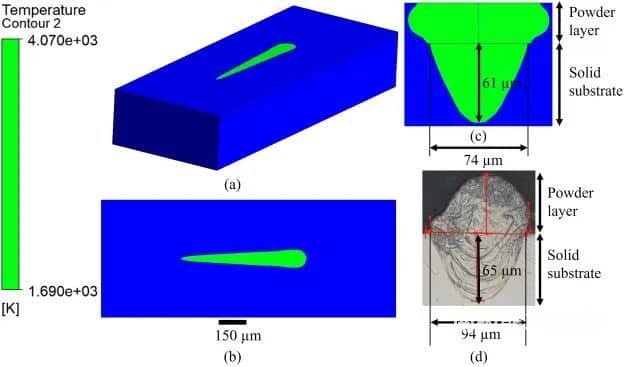

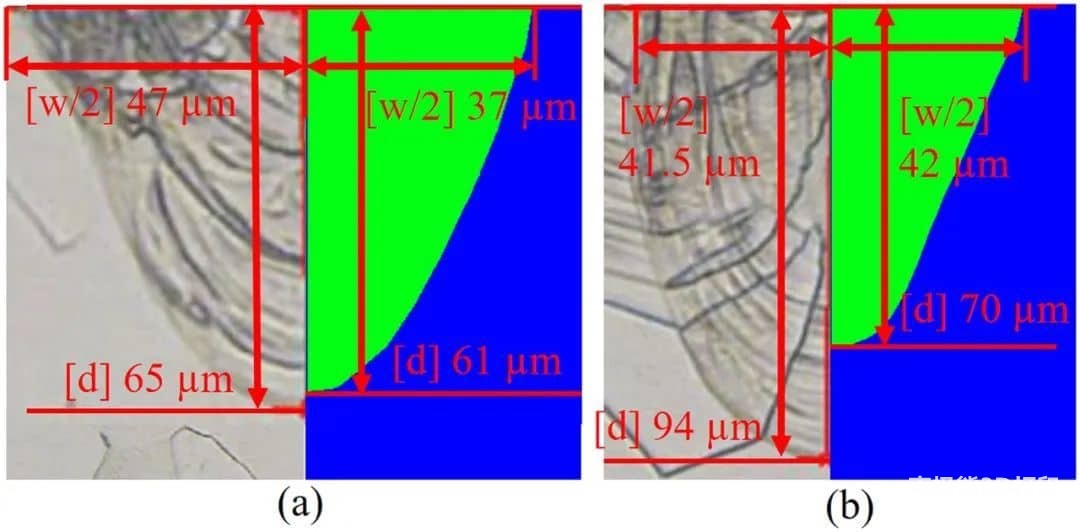

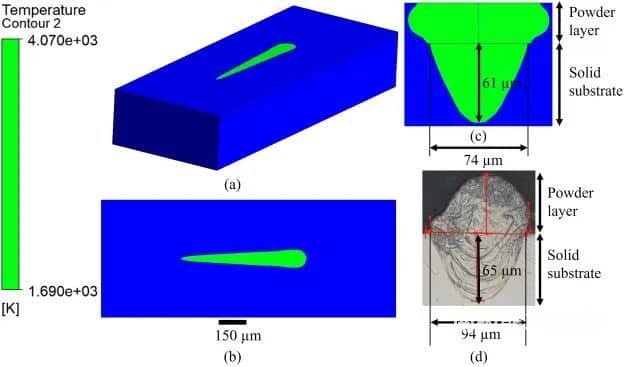

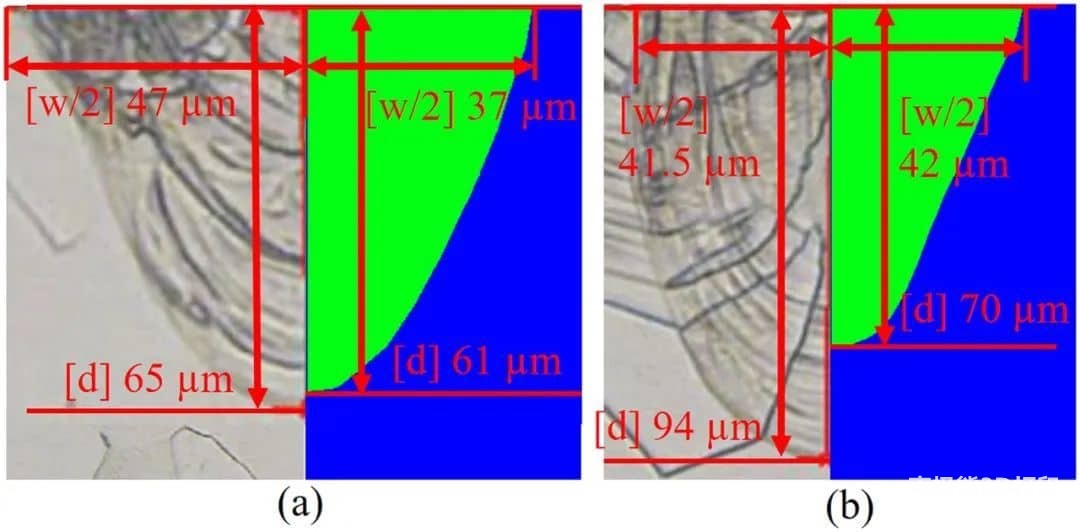

(a)粉末層表面上的熱分布,(b)粉末層表面的俯視圖,(c)模擬熔池橫截面的尺寸,以及(d)熔池橫截面積的實驗尺寸。

2.2.熔融熔池內(nèi)的熱物理現(xiàn)象

一旦聚焦激光束擊中粉末表面上的局部位置,即達到熔化溫度,激光束立即熔化粉末,導致從固體液滴到液滴的相變,從而形成具有連續(xù)熔化軌跡的熔融熔池(理想情況下)。由于高速激光束照射到金屬粉末上產(chǎn)生的高熱梯度,形成的熔融熔池經(jīng)歷了由浮力、重力、表面張力和毛細管力驅(qū)動的非常復雜的物理現(xiàn)象。熔融熔池內(nèi)的熱量傳遞主要由熱毛細對流或Marangoni對流控制,后者將熔融液態(tài)金屬從較熱的激光光斑驅(qū)動至冷后方(見圖9),受溫度依賴的表面張力和粒子堆積結構(PAS)形成機制的影響。表面張力、毛細管力、潤濕行為以及慣性效應被視為主要驅(qū)動力。粘性和重力被認為是通過吸引或排斥單個粉末顆粒而影響熔池動力學、熱力學、幾何形狀以及周圍粉末形態(tài)的次要效應。一次力和二次力的相互作用將決定熔體軌跡的穩(wěn)定性和最終幾何形狀。熔融熔池的形狀通常由表面張力和毛細管流控制,因此可以通過調(diào)整激光加工參數(shù)來控制。

圖9 LPBF過程中Marangoni對流(流動)示意圖。

2.3.凝固相內(nèi)的熱物理現(xiàn)象

熔融熔池開始凝固時,冶金微觀結構立即建立。凝固微觀結構決定了最終LPBF制造產(chǎn)品的宏觀性能。凝固微觀結構的相變通過晶粒形態(tài)和晶粒紋理來區(qū)分,晶粒形態(tài)和紋理受普遍的空間溫度梯度、冷卻速度以及凝固前沿速度的影響。LPBF過程中的凝固過程分為兩個區(qū)域;第一個區(qū)域包括與激光束直接接觸的溫度場(熔合區(qū))和熱影響區(qū)(HAZ)。

在給定激光功率P = 300 W和掃描速度(a) V = 1800 mm/s和(b) V = 1500 mm/s條件下,熔池尺寸的模擬結果與實驗結果的比較。

2.4.鋼材LPBF工藝熱物理現(xiàn)象相關研究綜述

根據(jù)現(xiàn)有文獻,有三種計算模型,即分析模型、經(jīng)驗模型和數(shù)值模型。分析模型側重于過程的物理方面,它們往往有助于優(yōu)化過程參數(shù)。這些模型需要很長的計算時間來捕捉熔融熔池的復雜熱物理現(xiàn)象。分析方法能夠以不同的預測精度對過程物理部分進行建模,它們不包含多種物理,因此效率較低,因為LPBF過程涉及更復雜的物理。

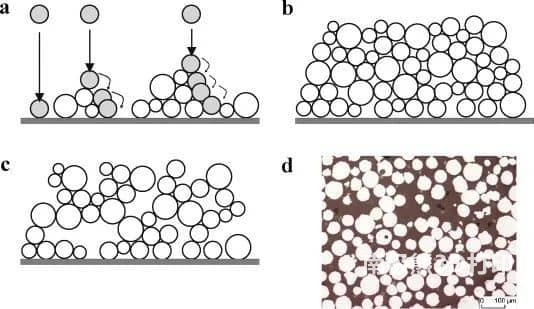

隨機粉末床。(a)旋轉隨機包裝的雨量模型示意圖。(b)雨模型產(chǎn)生的粉末床。(c)通過移除一些顆粒來調(diào)整相對密度。(d)真實粉末床(鈦合金)的橫截面。

2.5激光粉末床熔凝工藝的凝固理論

為了了解LPBF加工零件的微觀結構形成和性能演變,確定凝固理論和相關熱行為至關重要。

在傳統(tǒng)焊接或類似工藝中,形核始于熔合線中作為襯底的現(xiàn)有母材晶粒,這些晶粒通過外延生長向焊縫中心生長(見圖10)。由于熔融熔池與基底金屬顆粒緊密接觸,所以它(熔融熔池)完全潤濕了這些基底金屬顆粒。均勻形核通常需要更大的時間尺度,這在LPBF過程中是無法實現(xiàn)的。成核通常在基體金屬顆粒表面和液態(tài)金屬池之間的固液界面處開始。凝固開始于熔融熔池邊界,并朝向熔池本身的中心。LPBF過程在熔池邊界誘導非均勻形核,外延晶粒隨柱狀凝固前沿生長。這些晶粒在垂直于熔融熔池邊界的方向上隨機生長,并沿著最大溫度梯度生長,這有助于實現(xiàn)最大的熱量抽取和最大的過冷度。由于外延成核,每個晶粒內(nèi)的柱狀樹枝晶或細胞傾向于沿擇優(yōu)結晶方向生長〈100〉。這是立方晶體(包括面心立方(FCC)和體心立方(BCC)金屬)的有利晶體生長方向或通常觀察到的凝固織構。晶體取向主要取決于掃描策略。具有〈100〉強織構的鋼在LPBF過程中柱狀晶粒的生長優(yōu)先與構建方向(Z軸)對齊。

圖10 LPBF工藝中外延生長的示意圖,類似于傳統(tǒng)焊接。

眾所周知,金屬合金的定向凝固微觀結構是由兩個表觀參數(shù)的影響決定的:固液界面“G”處的溫度梯度和凝固前沿(或凝固速度)的增長速度“R”(見圖11)。G和R共同主導凝固微觀結構。溫度梯度和生長速率(G/R)之間的比值決定了凝固晶粒的形態(tài),而這兩個量的乘積(G*R)決定了凝固區(qū)間內(nèi)材料的冷卻速率,因此控制了產(chǎn)生的微觀結構的尺寸。LPBF過程中熔融熔池的快速冷卻和快速凝固主要取決于能量密度和掃描速度。如圖11所示,隨著組分過冷度的增加,凝固過程中的微觀結構演變經(jīng)歷了從平面前沿到等軸枝晶的形態(tài)轉變。

圖11溫度梯度G和生長速率R對凝固微觀結構的形態(tài)和尺寸的影響。

平面微觀結構中不存在組分過冷區(qū),因為固液(S/L)界面前部的溫度梯度Ga相對較高,但液相的實際溫度高于液相線溫度(TL)(見圖12a)。由于平面晶體界面的不穩(wěn)定狀態(tài),在S/L界面處形成了許多小的、等距的、棱柱狀的六角形截面晶粒,這些晶粒延伸到過冷液體中(圖12b)。當亞晶界的相應TL減小時,組分(溶質(zhì))被排斥在橫向亞晶界。當溫度梯度Gc進一步降低時,已經(jīng)形成的細胞晶體微結構會在液體內(nèi)部深入滲透較長的深度,也會導致橫向的組分過冷(圖12c)。柱狀或等軸枝晶與液相在敏感區(qū)域共存稱為糊狀區(qū)。值得注意的是,在這個糊狀區(qū)域中存在著非常高的組分過冷度(圖12d)。這一現(xiàn)象歸因于溫度梯度、結晶速率、激光能量的高斯分布以及不同區(qū)域熔融熔池的過冷度分布。因此,預計凝固微觀結構中會形成不同類型的晶粒。

圖12 組分過冷對凝固模式的影響:(a)平面;(b)蜂窩式;(c)柱狀樹枝狀;(d)等軸枝晶(S、L和M分別表示固態(tài)、液態(tài)和糊狀區(qū))。

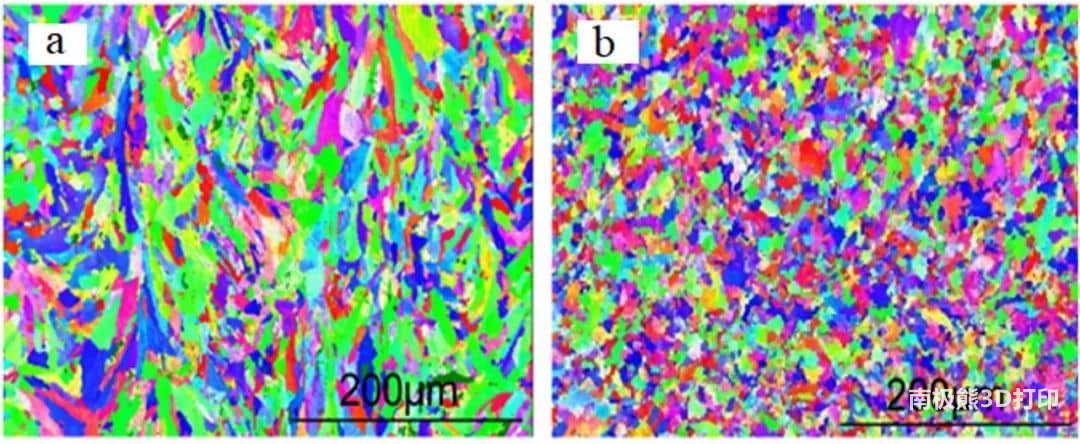

顯然,激光功率、掃描速度和不同的構建方向會影響LPBF構建部件的晶粒特征。延伸晶粒(圖13a)在建筑方向上很常見,而等軸晶粒在橫向上很明顯(見圖13b)。更快的冷卻速度有時會影響亞結構晶界的形成,由于表面上均勻分布的細枝晶,導致硬度和耐磨性更高。

圖13 (a)構建方向上的細長晶粒和(b)橫向上的等軸晶粒的電子背散射衍射(EBSD)圖像。

3.冶金缺陷的形成及其潛在控制方法

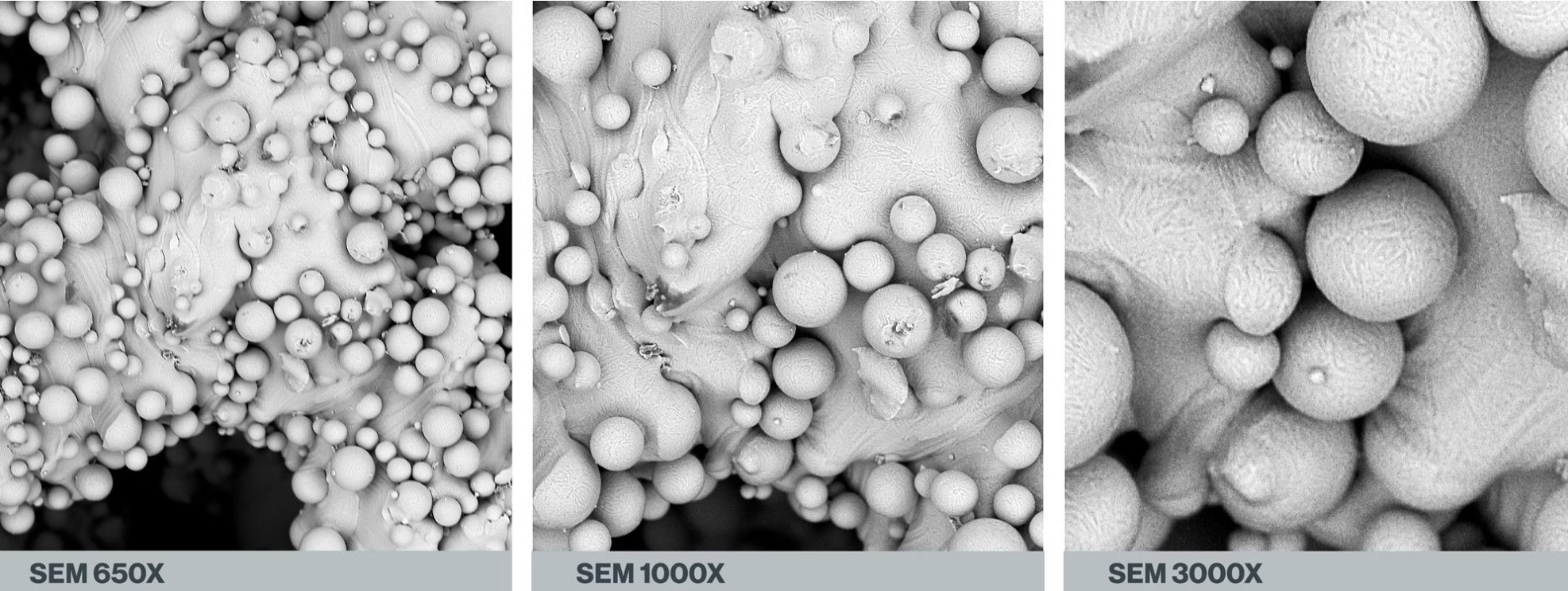

冶金缺陷的形成,如:球化、氣孔、小孔、裂紋、金屬夾雜物、殘余應力、翹曲、分層、氧化、合金元素損失、剝蝕等,以及表面粗糙度。在金屬LPBF過程中,通常會觀察到階梯效應、部分熔融/未熔融顆粒、飛濺、再進入特征等(見圖14)。工藝參數(shù)的不正確選擇可能會在LPBF制造零件中引入不可避免的冶金缺陷和表面粗糙度,從而對最終的微觀結構、表面紋理、物理和機械性能產(chǎn)生不利影響。

圖14 LPBF過程中出現(xiàn)的各種冶金缺陷和表面粗糙度列表。

(責任編輯:admin)

相關內(nèi)容

最新內(nèi)容

熱點內(nèi)容

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫(yī)學院:生物3D打

浙大口腔醫(yī)學院:生物3D打 新型類器官樣神經(jīng)血管球促

新型類器官樣神經(jīng)血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區(qū)激光熔化增材

選區(qū)激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產(chǎn)

從實驗室走向生產(chǎn) 3D打印在口腔修復

3D打印在口腔修復