德億緯(DEW):批量化金屬粘結劑3D打印發展現狀

時間:2022-12-30 11:09 來源:南極熊 作者:admin 閱讀:次

導讀:2022年12月20日開展的“增材制造Binder Jetting粘結劑噴射成形技術論壇”云集了惠普、易制、三帝科技、維捷、Desktop Metal、Digital Metal等眾多廠商。在此次增材制造Binder Jetting粘結劑噴射成形技術論壇上,國內外知名的幾個相關廠商做了非常有深度的分享交流。來自德億緯三維打印科技(太倉)有限公司的銷售總監梁偉以”批量化金屬粘結劑3D打印發展現狀“為題展開了分享。BJ 材料開發的現狀是什么?產業化應用如何?讓我們聽一聽梁偉是如何做出解答的。

梁偉主要圍繞五個方面進行講解,包括3DP打印簡介,材料開發現狀及特征,3DP面臨的挑戰、批量化生產及應用介紹和德億緯公司的簡介。

一、3DP打印簡介

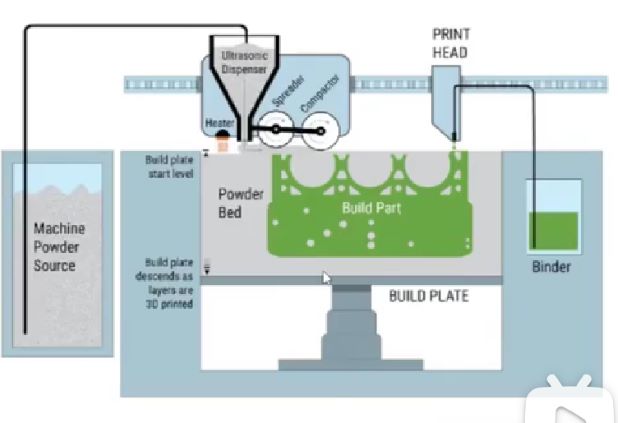

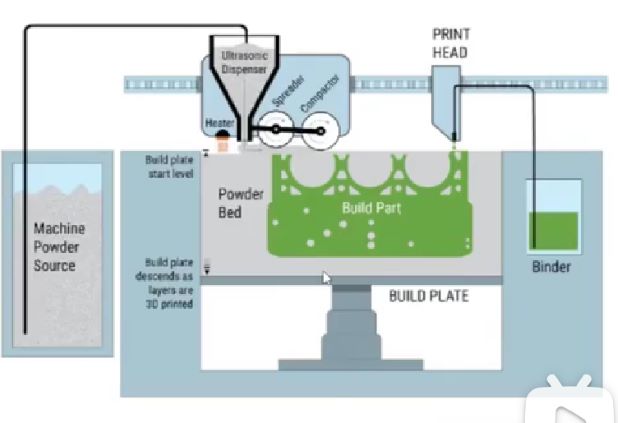

梁偉指出3DP的核心工藝特點主要分為五個部分:

●打印頭:目前市面上的打印頭以壓電和發泡為主,打印頭需要做到精確控制墨滴大小、分辨率高、與墨水兼容。

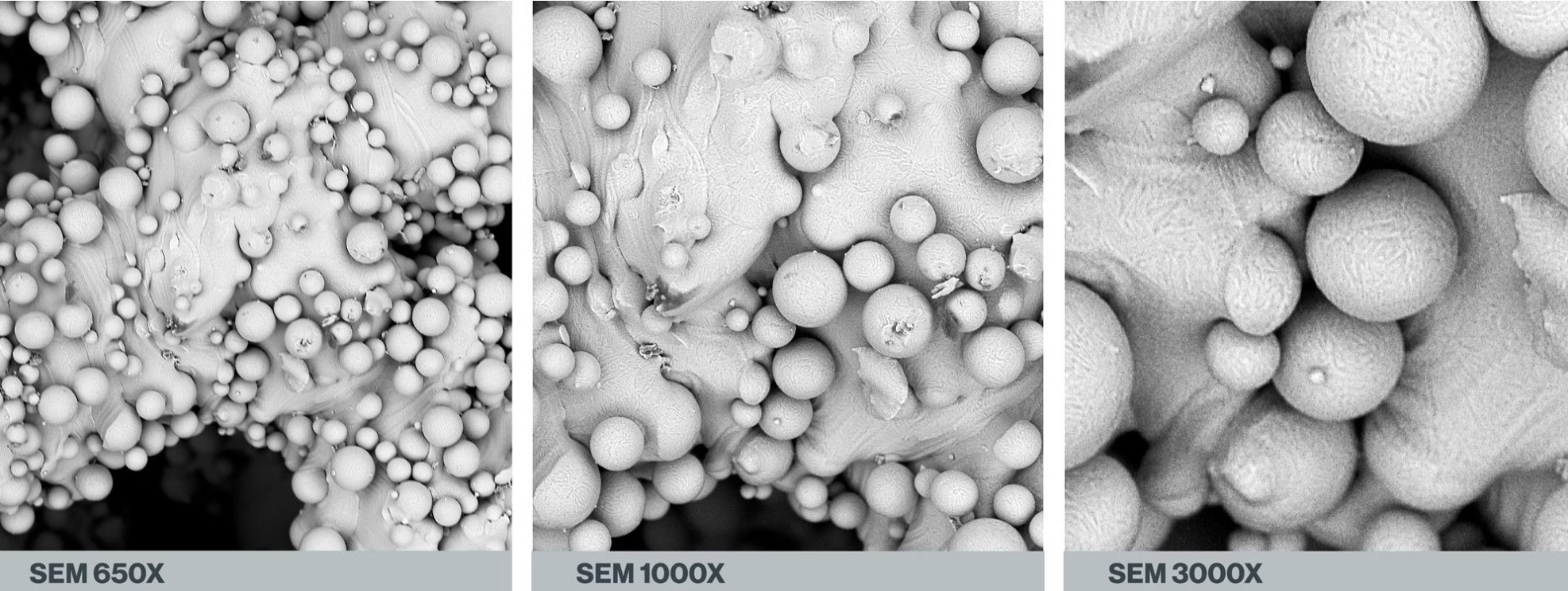

●粉末:BJ技術對粉末是有一定要求的,包括粉末的形狀、粒徑分布、流動性、送裝密度和振實密度。

●粘結劑:核心的部分。粘結劑需要與打印頭兼容、低粘度、膠連后高強度、綠色無污染和快干。

●設備方面:具有穩定的鋪粉系統、打印噴墨系統、控制系統、智能化軟件等,他們之間的相互配合和控制也是至關重要的。

●工藝參數:梁偉指出德億緯目前在打印工藝粉末和粘結劑匹配性方面做的很不錯,有深入的研究。

這五個部分卻一部分,相互影響相互作用。

3DP VS 激光SLM

3DP優勢:

●目前3DP的打印效率很高,德億偉目前可以做到每小時3600立方厘米的打印效率

●無支撐:90%的復雜產品不需要支撐,但是燒結過程中可能需要一些支撐減少變形

●可堆疊打印:3DP具有很高的空間利用率,對于小尺寸零件,一次可以打印上千個,這是粘結劑噴射的絕對優勢

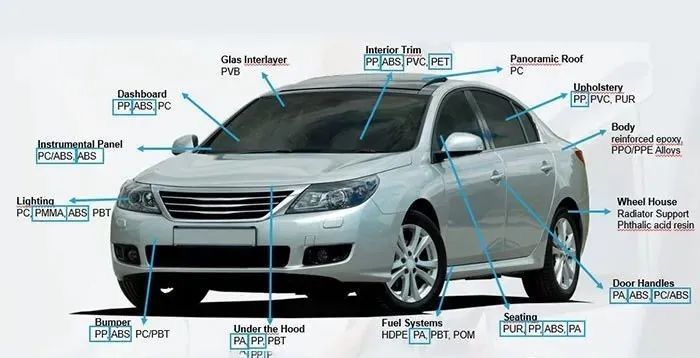

●材料種類多:金屬、非金屬、陶瓷材料

●材料成本低:對粉末粒徑范圍、成形度、氧含量等要求沒有那么嚴格,氣霧化的粉末、水霧化的粉末和客戶自己研磨的粉都能用

●表面質量好:不噴砂的粗糙度Ra在1.6~3.2之間,經過后處理后可以做到1.6以內

3DP痛點:

●不推薦打印太大的尺寸產品,目前的最大尺寸一般在300*300*300這個量級,而且打印尺寸小有助于批量化生產

●致密度較差:在97%~99%

●需要燒結:燒結收縮,但可控

二、材料開發現狀及特征

材料優勢:由于BJ技術是冷成型且與MIM技術有重合性,所以可以使用MIM的現有材料體系,具有巨大的供應鏈優勢,我國材料供應鏈的提供是很完善的。同時有更廣的材料選擇,具有更多的機會,激光制造的材料就比較有限。

粘結劑產品的形態可以分為四種:

●粘結:收縮為0%,比如酚醛樹脂等。

●不完全燒結,有些行業的需求對致密度要求不是很高,收縮率可能達到1%~15%,要專門具有多孔疏松的結構。

●熔滲:德億緯最開始的工藝技術

●完全燒結

目前德億緯已經驗證過多種材料,包括已經覆蓋市面上常用的金屬材料,某些陶瓷材料,復合材料(滲銅材料等)。所用的粘結劑主要有五種,適用的范圍也是不一樣的,可以根據不同的粉末選擇最適合的粘結劑:

●NFuse:懸浮納米顆粒,提高燒結后的致密度

●CFuse:不增碳,適合對碳敏感的金屬材料

●AFuse:水基粘結劑適用于大多數金屬材料

●FFuse:適用于各種金屬材料和非金屬材料

●PFuse:耐高溫材料和非金屬材料

粘結劑的特性主要分為五個大的方面:

●化學要求:需要與打印模塊、粉末兼容、潤濕性、粘結劑暈散可控、滲透性、與粉末不反應

●粘結劑流變性:粘度、表面張力、粘結劑性能、可操作時間、液滴形成時間、穩定性、低起泡或者無泡

●成膜性能:成膜性、矩陣成膜性

●墨水性能:去垢性、粘合性和高溫功能性

●安全性:安全使用、運輸;無污染

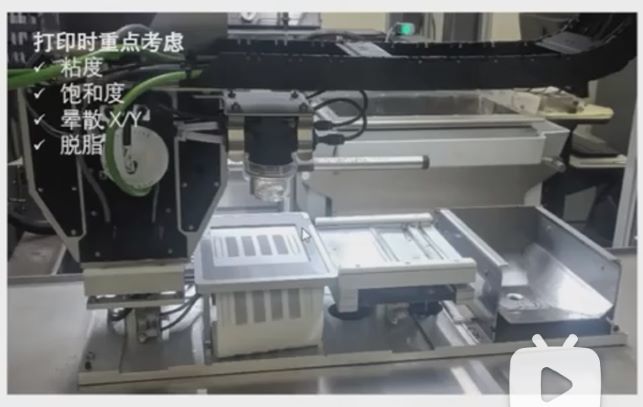

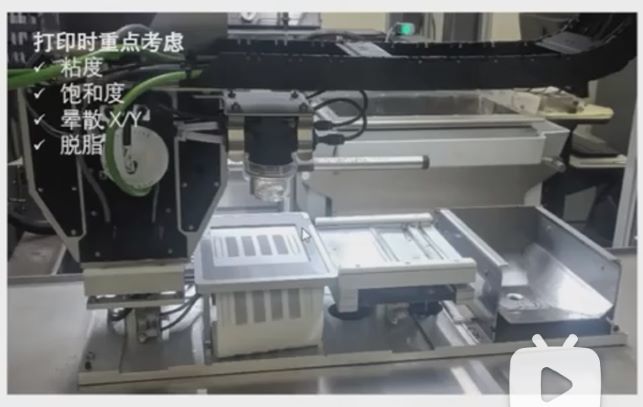

打印時重點考慮粘度、飽和度、暈散性和脫脂

BJ工藝在Cu材料制造方面有優勢,目前產品性能尺寸都能保持在較穩定的水平上,可以制作線圈等應用。硬質合金燒結后致密度在13.1,燒結后可以達到14。粘結劑現在也可以打印SiC鏡子等,擴展陶瓷材料。

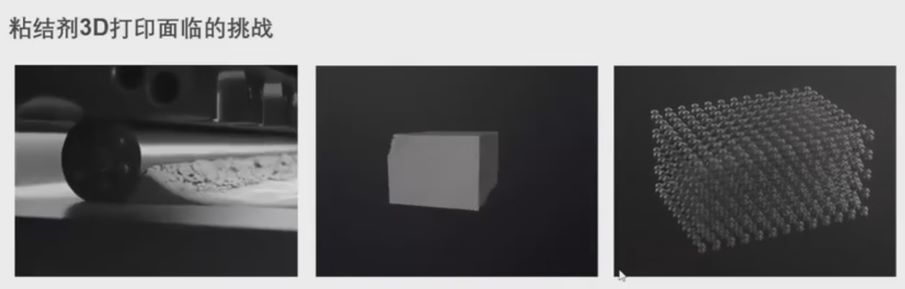

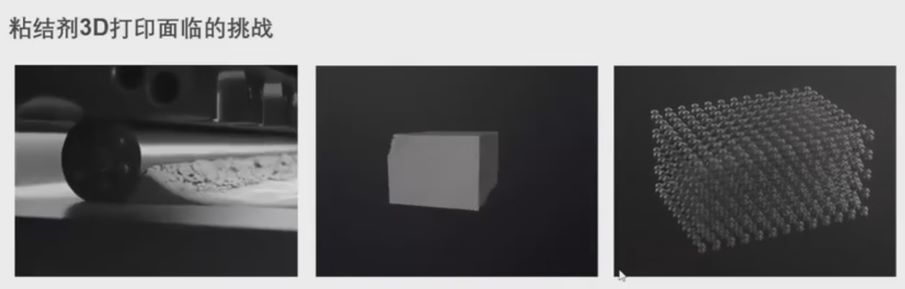

三、3DP面臨的挑戰

打印過程:

●粘結劑不與材料反應,燒結后無殘留

●均勻鋪料并壓實,輥壓工藝使粉末有一定的致密度,整個粉末床的一致性需要保證

●粘結劑噴射產生的粉塵堵塞打印頭

●不降低打印速度的同時,干燥每一層

清粉:

●完成固化后,如何快速清理出零件

●生坯的強度

●如何高效清理出合格的生坯零件

●內流道的零件如何清理

燒結:

●零件的變形

●零件的收縮

●粘結劑的反應

●零件密度一致性較差

針對上述問題,德億緯一直在積極尋找解決方案,目前他們也在不斷的摸索中,并取得了一定的成果:

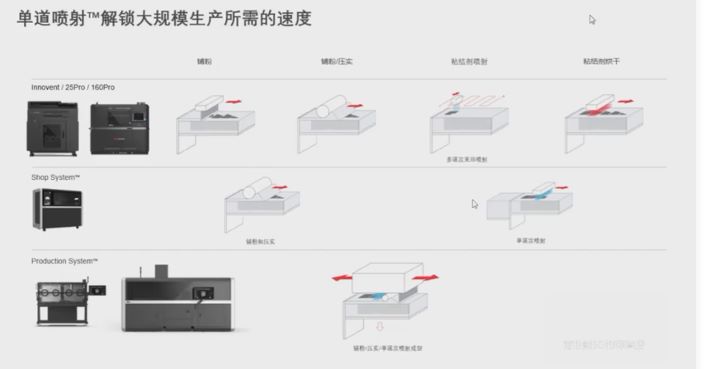

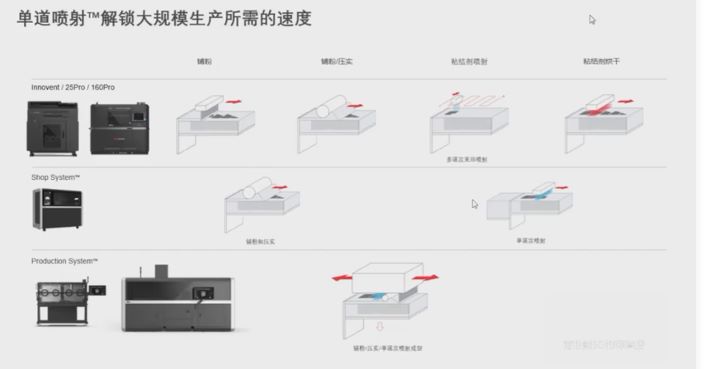

●單通道噴射打印:將鋪粉,粘結劑噴射和烘干一次成型,最高可以達到12000cc/h.

●橫波鋪粉:可以保證一致的粉床密度,保證產品質量。

●高分辨率:1200*1200dpi足夠用

●壓電打印頭:能夠噴射出更細小孔徑的粘結劑

●MIM粉末:可選擇材料較多

●高密度堆垛打印:具有更高的打印倉利用率,更高的打印效率

●仿反彈技術

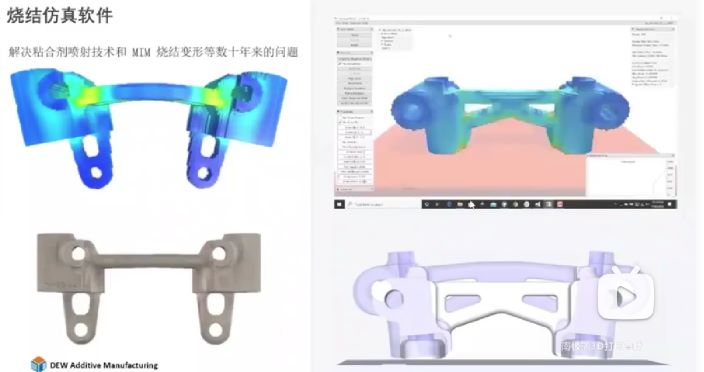

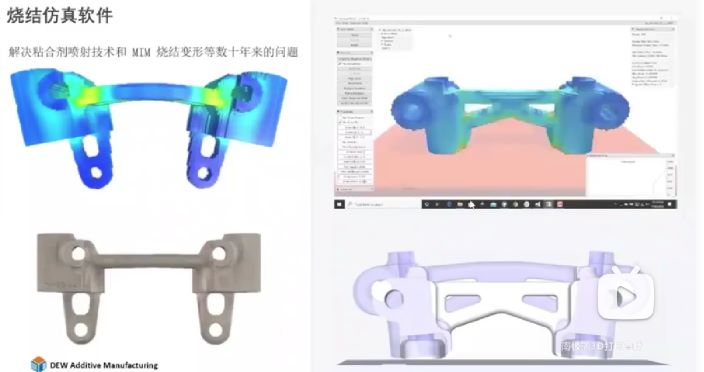

●燒結仿真軟件配套:預測變形

典型的燒結問題:

燒結過程中會存在零件變形,收縮,應力集中。梁偉表示,這些情況在小尺寸零件上表現得可能沒有那么明顯,但對于大尺寸,薄壁等來說會比較明顯。目前德億緯主要使用燒結仿真軟件解決上述問題,可以解決70%的零件燒結問題。

四、批量化生產的應用

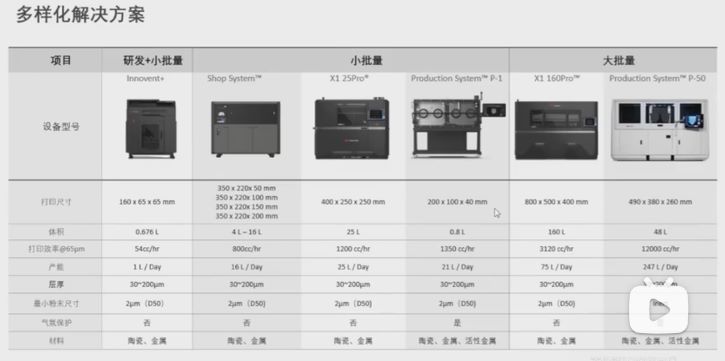

單道噴射提高效率:

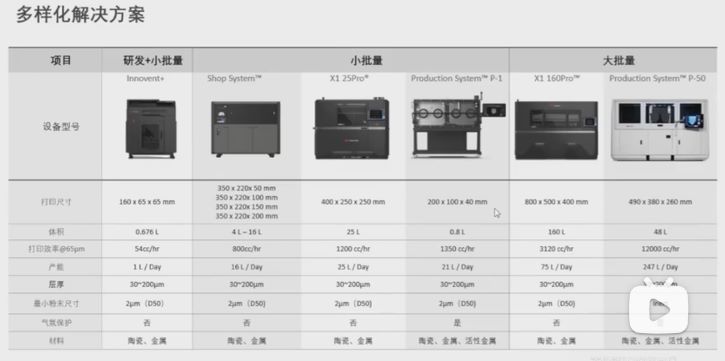

為了滿足效率、成本、性能、幾何復雜度不同批量的解決方案,德億緯也提供了不同系列的打印機,推出了各種產能和尺寸的打印機,最小可達160*65*65,目前最大800*500*400,尺寸方面已經完全覆蓋,滿足不同的應用場景。

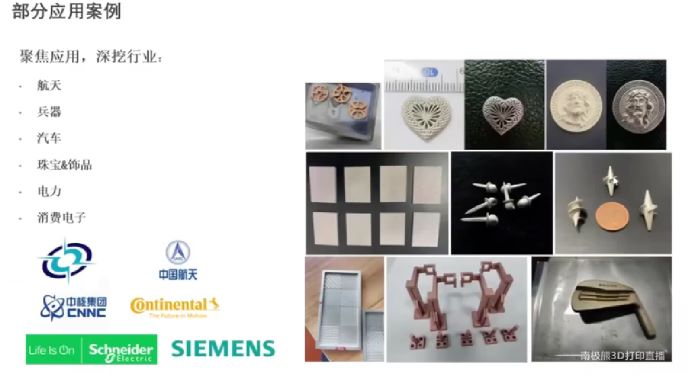

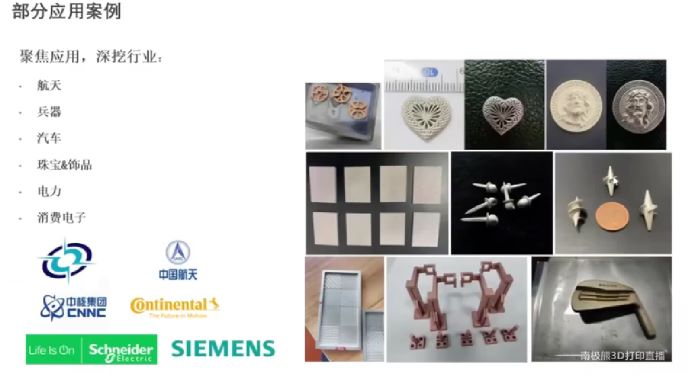

關于行業應用,BJ可以做復雜設計、內流道、航天類零件、珠寶等,整個的行業覆蓋面還是很廣的。

五、關于德億緯三維打印科技(太倉)有限公司

目前德億緯三維打印科技(太倉)有限公司主要專注于粘結劑噴射3D打印新材料研發、新工藝開發以及生產加工服務,提供批量化生產的3D打印成套裝備綜合解決方案。主營業業務分為三類:包括粘結劑噴射打印的結構及功能材料開發、粘結劑3D打印加工服務、粘結劑3D打印咨詢服務。德億緯致力于成為金屬粘結劑3D打印專家。主要業務應用在航空航天、消費品領域,目前也在積極建設批量化智能生產線。

梁偉主要圍繞五個方面進行講解,包括3DP打印簡介,材料開發現狀及特征,3DP面臨的挑戰、批量化生產及應用介紹和德億緯公司的簡介。

一、3DP打印簡介

梁偉指出3DP的核心工藝特點主要分為五個部分:

●打印頭:目前市面上的打印頭以壓電和發泡為主,打印頭需要做到精確控制墨滴大小、分辨率高、與墨水兼容。

●粉末:BJ技術對粉末是有一定要求的,包括粉末的形狀、粒徑分布、流動性、送裝密度和振實密度。

●粘結劑:核心的部分。粘結劑需要與打印頭兼容、低粘度、膠連后高強度、綠色無污染和快干。

●設備方面:具有穩定的鋪粉系統、打印噴墨系統、控制系統、智能化軟件等,他們之間的相互配合和控制也是至關重要的。

●工藝參數:梁偉指出德億緯目前在打印工藝粉末和粘結劑匹配性方面做的很不錯,有深入的研究。

這五個部分卻一部分,相互影響相互作用。

3DP VS 激光SLM

3DP優勢:

●目前3DP的打印效率很高,德億偉目前可以做到每小時3600立方厘米的打印效率

●無支撐:90%的復雜產品不需要支撐,但是燒結過程中可能需要一些支撐減少變形

●可堆疊打印:3DP具有很高的空間利用率,對于小尺寸零件,一次可以打印上千個,這是粘結劑噴射的絕對優勢

●材料種類多:金屬、非金屬、陶瓷材料

●材料成本低:對粉末粒徑范圍、成形度、氧含量等要求沒有那么嚴格,氣霧化的粉末、水霧化的粉末和客戶自己研磨的粉都能用

●表面質量好:不噴砂的粗糙度Ra在1.6~3.2之間,經過后處理后可以做到1.6以內

3DP痛點:

●不推薦打印太大的尺寸產品,目前的最大尺寸一般在300*300*300這個量級,而且打印尺寸小有助于批量化生產

●致密度較差:在97%~99%

●需要燒結:燒結收縮,但可控

二、材料開發現狀及特征

材料優勢:由于BJ技術是冷成型且與MIM技術有重合性,所以可以使用MIM的現有材料體系,具有巨大的供應鏈優勢,我國材料供應鏈的提供是很完善的。同時有更廣的材料選擇,具有更多的機會,激光制造的材料就比較有限。

粘結劑產品的形態可以分為四種:

●粘結:收縮為0%,比如酚醛樹脂等。

●不完全燒結,有些行業的需求對致密度要求不是很高,收縮率可能達到1%~15%,要專門具有多孔疏松的結構。

●熔滲:德億緯最開始的工藝技術

●完全燒結

目前德億緯已經驗證過多種材料,包括已經覆蓋市面上常用的金屬材料,某些陶瓷材料,復合材料(滲銅材料等)。所用的粘結劑主要有五種,適用的范圍也是不一樣的,可以根據不同的粉末選擇最適合的粘結劑:

●NFuse:懸浮納米顆粒,提高燒結后的致密度

●CFuse:不增碳,適合對碳敏感的金屬材料

●AFuse:水基粘結劑適用于大多數金屬材料

●FFuse:適用于各種金屬材料和非金屬材料

●PFuse:耐高溫材料和非金屬材料

粘結劑的特性主要分為五個大的方面:

●化學要求:需要與打印模塊、粉末兼容、潤濕性、粘結劑暈散可控、滲透性、與粉末不反應

●粘結劑流變性:粘度、表面張力、粘結劑性能、可操作時間、液滴形成時間、穩定性、低起泡或者無泡

●成膜性能:成膜性、矩陣成膜性

●墨水性能:去垢性、粘合性和高溫功能性

●安全性:安全使用、運輸;無污染

打印時重點考慮粘度、飽和度、暈散性和脫脂

BJ工藝在Cu材料制造方面有優勢,目前產品性能尺寸都能保持在較穩定的水平上,可以制作線圈等應用。硬質合金燒結后致密度在13.1,燒結后可以達到14。粘結劑現在也可以打印SiC鏡子等,擴展陶瓷材料。

三、3DP面臨的挑戰

打印過程:

●粘結劑不與材料反應,燒結后無殘留

●均勻鋪料并壓實,輥壓工藝使粉末有一定的致密度,整個粉末床的一致性需要保證

●粘結劑噴射產生的粉塵堵塞打印頭

●不降低打印速度的同時,干燥每一層

清粉:

●完成固化后,如何快速清理出零件

●生坯的強度

●如何高效清理出合格的生坯零件

●內流道的零件如何清理

燒結:

●零件的變形

●零件的收縮

●粘結劑的反應

●零件密度一致性較差

針對上述問題,德億緯一直在積極尋找解決方案,目前他們也在不斷的摸索中,并取得了一定的成果:

●單通道噴射打印:將鋪粉,粘結劑噴射和烘干一次成型,最高可以達到12000cc/h.

●橫波鋪粉:可以保證一致的粉床密度,保證產品質量。

●高分辨率:1200*1200dpi足夠用

●壓電打印頭:能夠噴射出更細小孔徑的粘結劑

●MIM粉末:可選擇材料較多

●高密度堆垛打印:具有更高的打印倉利用率,更高的打印效率

●仿反彈技術

●燒結仿真軟件配套:預測變形

典型的燒結問題:

燒結過程中會存在零件變形,收縮,應力集中。梁偉表示,這些情況在小尺寸零件上表現得可能沒有那么明顯,但對于大尺寸,薄壁等來說會比較明顯。目前德億緯主要使用燒結仿真軟件解決上述問題,可以解決70%的零件燒結問題。

四、批量化生產的應用

單道噴射提高效率:

為了滿足效率、成本、性能、幾何復雜度不同批量的解決方案,德億緯也提供了不同系列的打印機,推出了各種產能和尺寸的打印機,最小可達160*65*65,目前最大800*500*400,尺寸方面已經完全覆蓋,滿足不同的應用場景。

關于行業應用,BJ可以做復雜設計、內流道、航天類零件、珠寶等,整個的行業覆蓋面還是很廣的。

五、關于德億緯三維打印科技(太倉)有限公司

目前德億緯三維打印科技(太倉)有限公司主要專注于粘結劑噴射3D打印新材料研發、新工藝開發以及生產加工服務,提供批量化生產的3D打印成套裝備綜合解決方案。主營業業務分為三類:包括粘結劑噴射打印的結構及功能材料開發、粘結劑3D打印加工服務、粘結劑3D打印咨詢服務。德億緯致力于成為金屬粘結劑3D打印專家。主要業務應用在航空航天、消費品領域,目前也在積極建設批量化智能生產線。

(責任編輯:admin)

最新內容

熱點內容

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復