高性能鎂合金增材制造技術研究進展(2)

時間:2024-01-17 10:19 來源:材料成型及模擬分析 作者:admin 閱讀:次

2 鎂合金 WAAM 增材制造技術

WAAM 又稱為電弧法熔絲沉積成形,該技術以電弧或等離子弧作為熱源將金屬絲材熔化,按照成形路徑逐層熔覆堆疊,根據三維數字模型由線-面-體制造出接近產品形狀和尺寸要求的三維金屬坯 體[59],其工作原理如圖 7 所示[60]。與 GMAW、GTAW和 PAW 技術相比,CMT 技術因熱輸入低、工藝參數精確可控等優點而成為鎂合金 WAAM 的主流技術[12-15]。

2.1 WAAM 成形過程的數值模擬

目前有關 WAAM 成形鎂合金的數值模擬研究較少。何俊杰等[61]利用 FLUENT 軟件建立了鎂合金 CMT 成形時焊絲-熔滴-熔池的多相流模型,研究了能量輸入及焊絲抽送運動對熔池形態的影響,結果如圖 8 所示,在焊絲回抽的短路階段,熔池被向上提拉并在焊絲端部形成液橋,內部熔體在馬蘭戈尼效應(Marangoni effect)的作用下由邊緣流向中間、由下方流向上方;當焊絲脫離熔池后,熔池受到液橋斷裂的反作用力,熔體快速向后方流動而改變熔池形狀,焊絲回抽過程中形成的馬蘭戈尼效應是影響熔池形態的主要因素。GRAF 等[62]利用 MSC. Marc 非線性有限元軟件預測了 CMT 過程中焊絲進給速度、焊接路徑對 AZ31 鎂合金薄壁件溫度場的影響,并通過實驗手段驗證了理論模型的可靠性。

2.2 WAAM 鎂合金的微觀組織

受制于復雜的制備工藝和高昂的生產成本,鎂合金絲材的種類十分有限,現有比較成熟的商業化鎂合金絲材主要是 AZ 系列,因此 WAAM 采用的原材料以 AZ 系列鎂合金為主。表 5 總結了 WAAM 成形不同成分 AZ 系列鎂合金的組織結構特征。

國內外學者針對WAAM技術制備的AZ系列鎂合金的力學性能開展了大量研究。表 6 總結了WAAM 成形不同成分 AZ 系列鎂合金的力學性能。與 SLM 鎂合金相比,WAAM 鎂合金能夠保持較高的力學強度,同時表現出更高的斷裂延伸率。WAAM 鎂合金的力學性能具有明顯的各向異性,WANG 等[67]研究了 CMT-AZ31 鎂合金橫向和縱向的拉伸性能,發現沉積方向(TD)的屈服強度和抗拉強度分別為 85.4 MPa 和 225.7 MPa,而構建方向(BD)的屈服強度和抗拉強度分別為 125.9 MPa 和210.5 MPa。同樣地,在 AZ61、AZ80M、AZ91、AEX11 等成分中也發現了 WAAM 構件的力學性能具有各向異性現象[63-66]。

僅僅通過調節 WAAM 的工藝參數對材料力學性能的提升效果十分有限,因此有必要采用合適的后處理工藝來進一步改善材料性能。與 SLM 鎂合金類似,WAAM 鎂合金的后處理工藝也常采用熱處理和壓力加工等方法。GUO 等[76]對比了沉積態(AD)、固溶處理(T4)、固溶+不完全時效處理(T5)以及固溶+時效處理(T6)對 WAAM-AZ80M 鎂合金組織和力學性能的影響,結果見圖 11,T4 處理后共晶組織溶解,合金元素的顯微偏析有所改善;T5 處理后網狀β 相從共晶組織周圍析出;T6 處理后細小的 β 相從基體中析出,分布于晶粒和晶界上。T6 處理同時提高了材料的強度和塑性,消除了沿沉積方向和構建方向的各向異性。

郭陽陽[77]研究了滾軋處理對WAAM-AZ80M 鎂合金微觀組織和力學性能的影響,發現滾軋處理可明顯減少材料內部第二相的含量和尺寸,細化晶粒并弱化織構,未經滾軋試樣的組織為粗大的等軸晶,平均晶粒尺寸為 56 μm;而經 2 kN 和 4 kN 軋制力滾軋處理后,試樣的平均晶粒尺寸分別為 40 μm 和 35 μm,材料的強度和塑性隨滾軋壓力的增大而逐漸提高。此外,攪拌摩擦處理也能改善 CMT 鎂合金的表面質量,可消除焊道搭接與基板的界面處孔洞,進一步細化晶粒而降低服役時的斷裂風險,這驗證了 CMT 與攪拌摩擦處理復合制造高性能鎂合金的可行性[78]。

近年來,研究人員基于攪拌摩擦成形原理開發了 FSAM 和 AFSD 兩種新型固相焊接技術,它們的工作原理如圖 12 所示[79]。

3.1 攪拌摩擦成形過程的數值模擬

現階段有關鎂合金 FSAM 增材制造技術的研究逐漸增多,國內外學者根據數值模擬結果對工藝參數進行了優化,同時研究了 FSAM 鎂合金的微觀組織和力學性能。李如琦等[85]建立了 FSAM成形多層 AZ31 鎂合金薄板的計算流體力學模型,研究了攪拌頭轉速和板材層數對焊材流變行為、溫度場以及應變率的影響,結果如圖 13 所示,攪拌區焊材的應變率和再結晶晶粒尺寸隨攪拌頭轉速的提高而增大,攪拌區晶粒尺寸隨板材層數的增加而減小。

圖 13 FSAM 過程中 AZ31 鎂合金多層薄板的仿真結果[85]

3.2 攪拌摩擦成形鎂合金的組織與性能

攪拌摩擦增材制造構件的成形質量與原料類型密切相關,由于商用牌號鎂合金的制備工藝成熟、可穩定地生產粉材、絲材、板材等多種形式,因此攪拌摩擦成形的鎂合金以商業牌號為主,包括 AZ系列和 WE 系列鎂合金。表 7 總結了攪拌摩擦成形鎂合金的組織特征與力學性能。

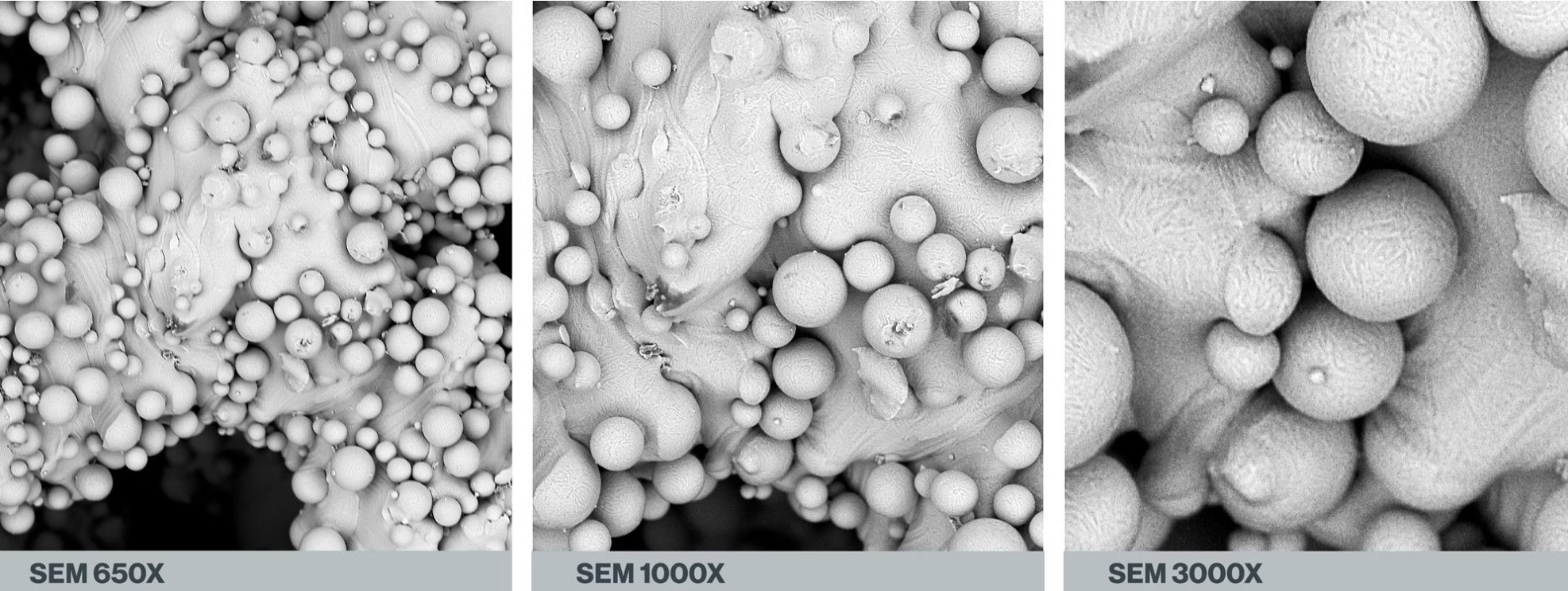

(1) 隨著增材制造鎂合金在航空航天、軌道交通、新能源、生物醫用等領域的應用范圍不斷擴大,傳統基于粉末冶金工藝開發的商用牌號鎂合金粉末無法很好滿足增材制造技術的特殊要求,迫切需要開發增材制造專用的具有特定成分、形貌和粒度的鎂合金粉末體系,同時完善原材料的評價方法。

(2) 增材制造技術直接制備的鎂合金構件往往存在一定的孔隙、裂紋、夾雜物等缺陷,有必要開發適當的后處理工藝,通過表面改性、熱加工變形等方法改善構件的組織結構來提高其綜合力學性能,以適應更加嚴苛的使用條件。

(3) 現階段對于增材制造鎂合金服役性能的研究主要集中在力學性能,考慮到構件在實際服役過程中可能同時受到載荷與腐蝕的耦合作用,后續應加強對構件腐蝕行為、應力腐蝕行為、腐蝕疲勞行為的研究,以應對不同的服役工況。

文章引用:鄭洋,趙梓昊,劉偉等.高性能鎂合金增材制造技術研究進展[J/OL].機械工程學報:1-16[2024-01-15].http://kns.cnki.net/kcms/detail/ ... 0922.1511.052.html.

(責任編輯:admin)

最新內容

熱點內容

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復