FAST/SPS火花等離子燒結技術對增材制造意味著什么?

時間:2024-04-23 09:45 來源:南極熊 作者:admin 閱讀:次

2024年4月,在慕尼黑舉行的 Ceramitec 展會上,ExOne(Desktop Metal

的一部分)展示了首個通過粘合劑噴射制造的完全燒結和完全致密的碳化硅 (SiC) 零件,無需任何后處理滲透。此零件使用 FAST/SPS

技術進行燒結,FAST/SPS 是場輔助燒結技術/火花等離子燒結(Field Assisted Sintering Technology 或

Spark Plasma Sintering)的縮寫,那么這項技術是什么?它對于燒結基增材制造意味著什么?

△50噸混合動力FAST/SPS生產系統,可選配兩臺ABB工業機器人進行充放電

FAST/SPS技術的發展

FAST/SPS 是由德國FCT Systeme首創的尖端放電等離子燒結技術,徹底改變了陶瓷和金屬領域不同粉末的固結。在過去的十年中,大量的科學研究展示了放電等離子燒結快速固結粉末的能力,該技術已在各種材料類別中得到廣泛探索,包括金屬、合金、金屬間化合物、硼化物、碳化物、氮化物、硅化物、氧化物、復合材料和專用材料系統等。

FAST/SPS技術是一種先進的粉末材料燒結技術,通過直接向粉末或模具施加直流脈沖電流,利用電流產生的熱效應來加熱材料,與傳統的燒結技術不同,FAST/SPS不僅能夠在較短的時間內將材料燒結到高密度,還能夠生產出具有優異性能和均勻性的新材料。

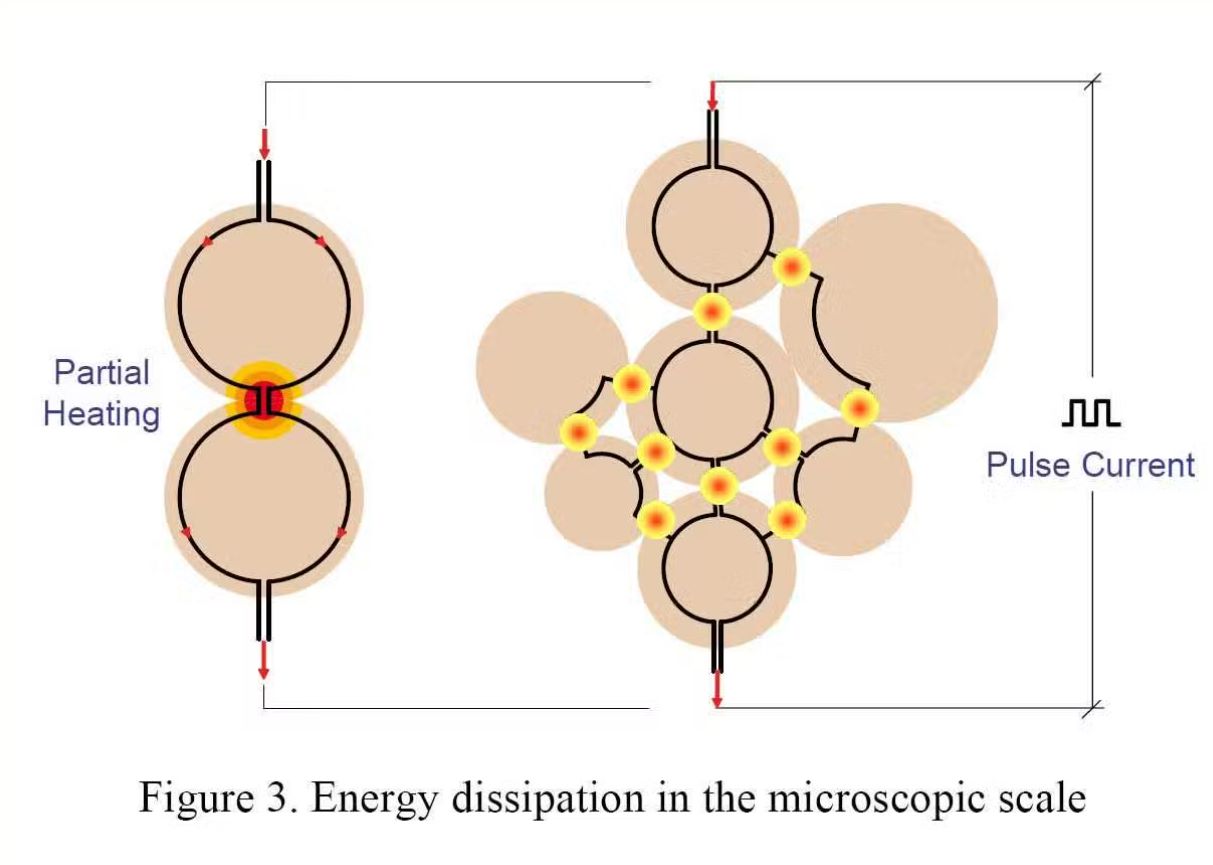

在FAST/SPS過程中,粉末顆粒間的接觸點成為發熱源,由于放電部分變成等離子狀態,這種現象被稱為放電等離子燒結,可以實現對粉末壓制品的均勻體積加熱,從而在微觀層面上實現精確的能量分布,促進材料的燒結和結晶。

FAST/SPS的主要特點包括:

●快速燒結:能夠在短時間內完成燒結過程,提高生產效率。

●高密度材料:可以生產出高密度的材料,提高產品的性能。

●材料多樣性:適用于各種陶瓷和金屬粉末,擴大了材料的應用范圍。

●能量集中:電流直接通過粉末或模具,使得能量集中在需要燒結的部位,減少了能量損失。

●溫度控制:可以精確控制燒結溫度,保證材料的質量。

從 2016 年開始,法國公司 Norimat將自己的 FAST/SPS 工藝商業化,將3D打印和放電等離子燒結結合起來。 Norimat 工藝適用于 ExOne 粘合劑噴射 3D 打印零件,可快速單步燒結具有復雜幾何形狀的零件。因此,可以快速生產具有出色性能特征的幾何形狀復雜的零件。

然而,FCT Systeme 指出,這些研究主要在科學研究領域取得了成果,向工業規模生產過渡還需要面臨很大的挑戰。工業制造需要能夠優化成本效率的定制設備,以滿足大規模生產的獨特需求。

FCT Systeme GmbH是一家專注于火花等離子燒結技術設備的德國公司,Norimat是一家利用SPS/FAST技術生產高性能部件的公司。Norimat通過分享其在SPS/FAST技術方面的技術和專業知識,支持產品開發和優化,以滿足客戶對復雜幾何形狀和材料性能的需求。可以說,FCT Systeme和Norimat在SPS/FAST技術領域有著緊密的合作關系,共同推動這一先進燒結技術的應用和發展。

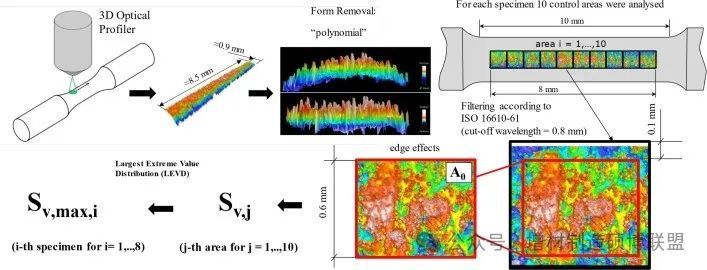

FAST/SPS 用于快速固結粉末

放電等離子燒結及其最先進的版本(稱為 FAST/SPS)是從傳統熱壓衍生而來的燒結技術。因此,FAST/SPS 系統包括水冷容器、液壓系統、使用溫度和力測量和控制的計算機輔助過程控制,以及分別用于容器內部真空和大氣控制的系統。與傳統熱壓機的最大區別是沒有加熱元件以及傳統的容器隔熱。使用一個特殊的電源系統將高電流饋送到水冷機沖頭中,水冷機沖頭同時充當電極,將高電流直接饋送到壓制工具和包含的粉末壓塊中。

△FCT Systeme

這種特殊的結構可以利用焦耳熱對壓制工具以及所含粉末進行均勻的體積加熱,即使在高加熱速率下也只能產生很小的熱梯度,而傳統的燒結方法受到熱梯度的阻礙,僅允許中等加熱速率并且需要較長的停留時間來進行均質化。

與傳統工藝相比,火花等離子燒結(SPS)可以生產具有更高材料性能的高性能樣品。然而,隨著樣品變大,控制零件內部的熱梯度變得更加困難,此處涉及三種挑戰:

●材料的熔化:尤其是金屬,其燒結溫度接近熔點。

●微觀結構的不均勻性:因為溫度強烈影響致密化和晶粒尺寸,從而影響最終零件的物理性能。

●顏色問題:因為某些材料中使用的顏料對溫度非常敏感,可能會導致最終部件的顏色不均勻。

△FCT Systeme

SPS 用戶現在可以使用多種工具來限制其零件內部的熱梯度,即使對于大型樣品也是如此。 Norimat 展示了兩個基于碳纖維增強板的使用和模具設計優化的示例,碳纖維增強板CFC越來越多地在 SPS 領域得到使用,因為它們能夠限制燒結部件內部的熱梯度并降低整體 SPS 功率。

●對于 100mm 氧化鋯樣品,在模具中的沖頭和墊片之間使用 CFC 板可將熱梯度降低約 75%。然而,所得到的 51°C 梯度對于某些應用來說仍然太高。

●除了CFC板之外,用戶還可以優化模具設計。對于相同的 100mm 氧化鋯樣品,使用更高且稍薄的模具會將熱梯度降低至僅 12°C。由于氧化鋯內部存在這種程度的溫差,預計不會出現密度或微觀結構差異,這使得 SPS 成為生產高性能材料的有價值且可靠的制造工藝。

FCT Systeme 在下圖中展示了 FAST/SPS 的另一大優勢——加熱功率不僅在宏觀尺度上均勻地分布在粉末壓塊的體積上,而且還精確地耗散在需要能量的位置。燒結過程,即在粉末顆粒的接觸點處。這導致良好的燒結行為,晶粒生長較少,粉末分解受到抑制。根據粉末的類型,額外的有利效果包括電遷移或微等離子體產生。

△FAST/SPS 與傳統熱壓的比較

用于增材制造的 FAST/SPS

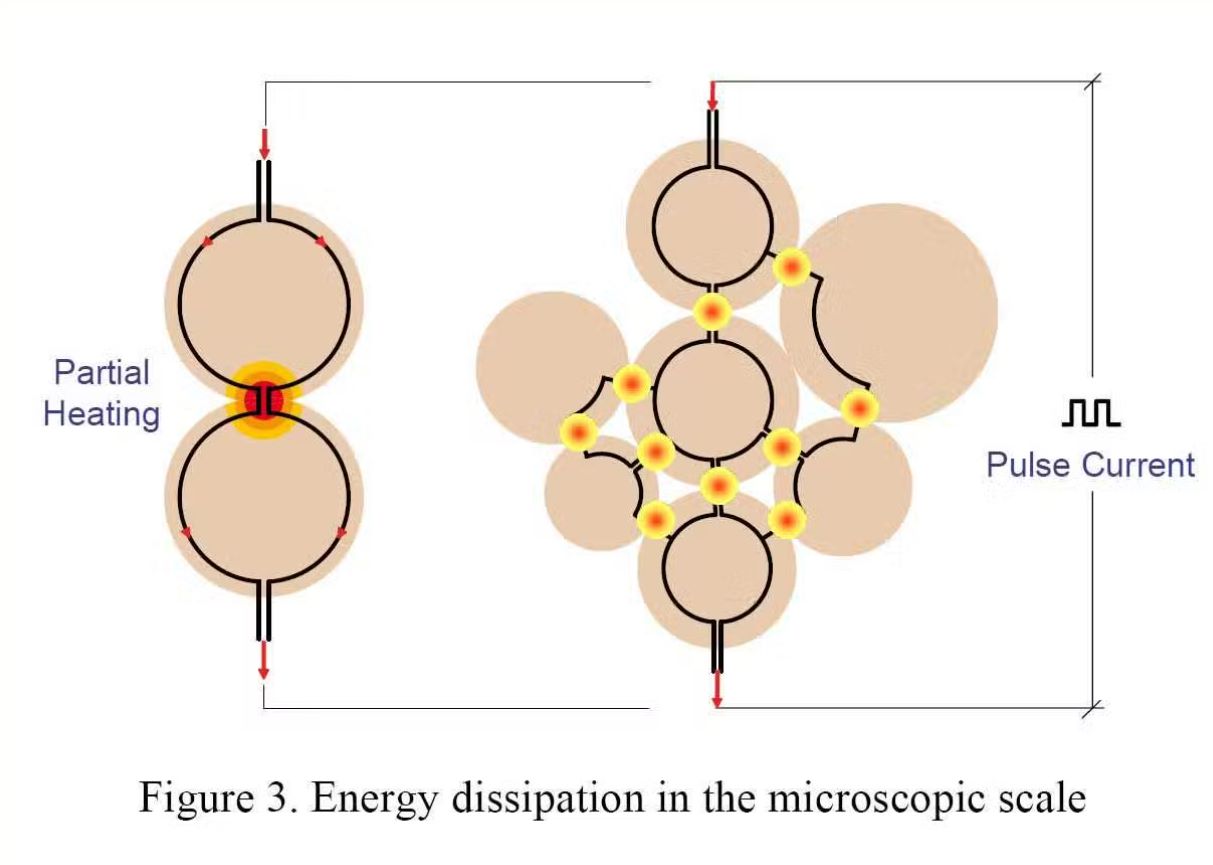

在Norimat 的FAST/SPS 工藝中,高強度脈沖電流通過石墨工具,從而可以達到超過100°C/min 的高加熱和冷卻速率,這意味著 FAST/SPS 工藝只需幾分鐘即可達到高溫,而其他燒結技術則需要幾個小時。這種粉末冶金技術的主要優點是在加工過程中不存在有機粘合劑,有機粘合劑會在燒結過程中引起缺陷,產生材料內的殘余應力。

這種縮短的加工周期與快速的加熱速率相結合,可以產生精細的材料微觀結構,并提高燒結材料的機械性能。得益于這些優勢,此種粉末燒結工藝可用于輕松制造高性能和創新材料(復合材料、硬質金屬、金屬合金、耐火材料)。

此外,該工藝可防止材料內部晶粒生長,從而保持精細的微觀結構,并可在 200°C 至 2400°C 之間對任何材料進行致密化,使其密度達到 99.5%,材料浪費低于 1%。

Norimat 還開發了 Engemini 現場輔助燒結技術、火花等離子燒結 (FAST/SPS) 模擬工具。該模型使所有 FAST/SPS 用戶能夠執行數字實驗,以確定零件和石墨模具在物理燒結過程中的熱和機械演變。

FAST/SPS工業應用要求

FAST/SPS燒結方法快速固結新型材料的工業應用需要特殊的功能,這些功能必須由設備來滿足:

●為了確保高吞吐量,系統必須提供足夠的電力輸出功率。系統中的電力損耗要保持較低的水平,以便在需要的位置產生高加熱功率。所需功率的實際值取決于粉末壓塊和壓制工具的尺寸和材料以及預期的加熱速率和最高溫度。

●根據粉末的類型,可能有幾種不同的燒結機制。因此,具有高靈活性的電源對于在產量和材料質量方面實現最佳燒結結果非常重要。 FAST/SPS 系統能夠生成范圍廣泛的脈沖直流電,并具有計算機控制的任意脈沖參數,直至純直流電。

●正確的燒結溫度是除了時間和加熱速率之外最重要的工藝參數。由于特殊設計,FAST/SPS 系統測量粉末壓塊中心附近的溫度,這比測量模具溫度提供更重要的值。

●在硬件方面,由于FAST/SPS系統的特殊結構,由兩個沖壓沖頭、模具和其他輔助部件組成的沖壓工具系統是系統的“心臟”,因為它不僅包含粉末壓塊同時也充當“加熱器”(與壓塊相互作用)。

△ExOne/Desktop Metal 采用 FAST/SPS 技術燒結而成的碳化硅 3D 打印零件

高通量FAST/SPS工業應用

FAST/SPS 燒結技術的首批工業應用之一是制造板狀大面積物品,例如用于涂覆具有各種功能表面層的物品的濺射靶材。混合 FAST/SPS 系統非常適合此類零件的高產量制造。

為了大規模生產小型零件(5 至 25 毫米),FCT Systeme 開發了一系列特殊的 FAST/SPS 系統,稱為“FAST2”(FAST square = fast FAST),基于最先進的粉末壓制技術并結合了采用FAST/SPS燒結方法,實現快速、全自動操作,包括粉末處理、集成壓制工具的填充和易燒結部件的排出。此類系統的吞吐量可高達每分鐘六件,具體取決于實際材料的燒結特性以及零件的尺寸。

FAST/SPS技術將繼續作為一個重要的研究領域,推動新材料的開發和現有材料性能的提升。南極熊相信,隨著技術的進步和市場的需求,FAST/SPS技術有望在未來發揮更大的作用。

△50噸混合動力FAST/SPS生產系統,可選配兩臺ABB工業機器人進行充放電

FAST/SPS技術的發展

FAST/SPS 是由德國FCT Systeme首創的尖端放電等離子燒結技術,徹底改變了陶瓷和金屬領域不同粉末的固結。在過去的十年中,大量的科學研究展示了放電等離子燒結快速固結粉末的能力,該技術已在各種材料類別中得到廣泛探索,包括金屬、合金、金屬間化合物、硼化物、碳化物、氮化物、硅化物、氧化物、復合材料和專用材料系統等。

FAST/SPS技術是一種先進的粉末材料燒結技術,通過直接向粉末或模具施加直流脈沖電流,利用電流產生的熱效應來加熱材料,與傳統的燒結技術不同,FAST/SPS不僅能夠在較短的時間內將材料燒結到高密度,還能夠生產出具有優異性能和均勻性的新材料。

在FAST/SPS過程中,粉末顆粒間的接觸點成為發熱源,由于放電部分變成等離子狀態,這種現象被稱為放電等離子燒結,可以實現對粉末壓制品的均勻體積加熱,從而在微觀層面上實現精確的能量分布,促進材料的燒結和結晶。

FAST/SPS的主要特點包括:

●快速燒結:能夠在短時間內完成燒結過程,提高生產效率。

●高密度材料:可以生產出高密度的材料,提高產品的性能。

●材料多樣性:適用于各種陶瓷和金屬粉末,擴大了材料的應用范圍。

●能量集中:電流直接通過粉末或模具,使得能量集中在需要燒結的部位,減少了能量損失。

●溫度控制:可以精確控制燒結溫度,保證材料的質量。

從 2016 年開始,法國公司 Norimat將自己的 FAST/SPS 工藝商業化,將3D打印和放電等離子燒結結合起來。 Norimat 工藝適用于 ExOne 粘合劑噴射 3D 打印零件,可快速單步燒結具有復雜幾何形狀的零件。因此,可以快速生產具有出色性能特征的幾何形狀復雜的零件。

然而,FCT Systeme 指出,這些研究主要在科學研究領域取得了成果,向工業規模生產過渡還需要面臨很大的挑戰。工業制造需要能夠優化成本效率的定制設備,以滿足大規模生產的獨特需求。

FCT Systeme GmbH是一家專注于火花等離子燒結技術設備的德國公司,Norimat是一家利用SPS/FAST技術生產高性能部件的公司。Norimat通過分享其在SPS/FAST技術方面的技術和專業知識,支持產品開發和優化,以滿足客戶對復雜幾何形狀和材料性能的需求。可以說,FCT Systeme和Norimat在SPS/FAST技術領域有著緊密的合作關系,共同推動這一先進燒結技術的應用和發展。

FAST/SPS 用于快速固結粉末

放電等離子燒結及其最先進的版本(稱為 FAST/SPS)是從傳統熱壓衍生而來的燒結技術。因此,FAST/SPS 系統包括水冷容器、液壓系統、使用溫度和力測量和控制的計算機輔助過程控制,以及分別用于容器內部真空和大氣控制的系統。與傳統熱壓機的最大區別是沒有加熱元件以及傳統的容器隔熱。使用一個特殊的電源系統將高電流饋送到水冷機沖頭中,水冷機沖頭同時充當電極,將高電流直接饋送到壓制工具和包含的粉末壓塊中。

△FCT Systeme

這種特殊的結構可以利用焦耳熱對壓制工具以及所含粉末進行均勻的體積加熱,即使在高加熱速率下也只能產生很小的熱梯度,而傳統的燒結方法受到熱梯度的阻礙,僅允許中等加熱速率并且需要較長的停留時間來進行均質化。

與傳統工藝相比,火花等離子燒結(SPS)可以生產具有更高材料性能的高性能樣品。然而,隨著樣品變大,控制零件內部的熱梯度變得更加困難,此處涉及三種挑戰:

●材料的熔化:尤其是金屬,其燒結溫度接近熔點。

●微觀結構的不均勻性:因為溫度強烈影響致密化和晶粒尺寸,從而影響最終零件的物理性能。

●顏色問題:因為某些材料中使用的顏料對溫度非常敏感,可能會導致最終部件的顏色不均勻。

△FCT Systeme

SPS 用戶現在可以使用多種工具來限制其零件內部的熱梯度,即使對于大型樣品也是如此。 Norimat 展示了兩個基于碳纖維增強板的使用和模具設計優化的示例,碳纖維增強板CFC越來越多地在 SPS 領域得到使用,因為它們能夠限制燒結部件內部的熱梯度并降低整體 SPS 功率。

●對于 100mm 氧化鋯樣品,在模具中的沖頭和墊片之間使用 CFC 板可將熱梯度降低約 75%。然而,所得到的 51°C 梯度對于某些應用來說仍然太高。

●除了CFC板之外,用戶還可以優化模具設計。對于相同的 100mm 氧化鋯樣品,使用更高且稍薄的模具會將熱梯度降低至僅 12°C。由于氧化鋯內部存在這種程度的溫差,預計不會出現密度或微觀結構差異,這使得 SPS 成為生產高性能材料的有價值且可靠的制造工藝。

FCT Systeme 在下圖中展示了 FAST/SPS 的另一大優勢——加熱功率不僅在宏觀尺度上均勻地分布在粉末壓塊的體積上,而且還精確地耗散在需要能量的位置。燒結過程,即在粉末顆粒的接觸點處。這導致良好的燒結行為,晶粒生長較少,粉末分解受到抑制。根據粉末的類型,額外的有利效果包括電遷移或微等離子體產生。

△FAST/SPS 與傳統熱壓的比較

用于增材制造的 FAST/SPS

在Norimat 的FAST/SPS 工藝中,高強度脈沖電流通過石墨工具,從而可以達到超過100°C/min 的高加熱和冷卻速率,這意味著 FAST/SPS 工藝只需幾分鐘即可達到高溫,而其他燒結技術則需要幾個小時。這種粉末冶金技術的主要優點是在加工過程中不存在有機粘合劑,有機粘合劑會在燒結過程中引起缺陷,產生材料內的殘余應力。

這種縮短的加工周期與快速的加熱速率相結合,可以產生精細的材料微觀結構,并提高燒結材料的機械性能。得益于這些優勢,此種粉末燒結工藝可用于輕松制造高性能和創新材料(復合材料、硬質金屬、金屬合金、耐火材料)。

此外,該工藝可防止材料內部晶粒生長,從而保持精細的微觀結構,并可在 200°C 至 2400°C 之間對任何材料進行致密化,使其密度達到 99.5%,材料浪費低于 1%。

Norimat 還開發了 Engemini 現場輔助燒結技術、火花等離子燒結 (FAST/SPS) 模擬工具。該模型使所有 FAST/SPS 用戶能夠執行數字實驗,以確定零件和石墨模具在物理燒結過程中的熱和機械演變。

FAST/SPS工業應用要求

FAST/SPS燒結方法快速固結新型材料的工業應用需要特殊的功能,這些功能必須由設備來滿足:

●為了確保高吞吐量,系統必須提供足夠的電力輸出功率。系統中的電力損耗要保持較低的水平,以便在需要的位置產生高加熱功率。所需功率的實際值取決于粉末壓塊和壓制工具的尺寸和材料以及預期的加熱速率和最高溫度。

●根據粉末的類型,可能有幾種不同的燒結機制。因此,具有高靈活性的電源對于在產量和材料質量方面實現最佳燒結結果非常重要。 FAST/SPS 系統能夠生成范圍廣泛的脈沖直流電,并具有計算機控制的任意脈沖參數,直至純直流電。

●正確的燒結溫度是除了時間和加熱速率之外最重要的工藝參數。由于特殊設計,FAST/SPS 系統測量粉末壓塊中心附近的溫度,這比測量模具溫度提供更重要的值。

●在硬件方面,由于FAST/SPS系統的特殊結構,由兩個沖壓沖頭、模具和其他輔助部件組成的沖壓工具系統是系統的“心臟”,因為它不僅包含粉末壓塊同時也充當“加熱器”(與壓塊相互作用)。

△ExOne/Desktop Metal 采用 FAST/SPS 技術燒結而成的碳化硅 3D 打印零件

高通量FAST/SPS工業應用

FAST/SPS 燒結技術的首批工業應用之一是制造板狀大面積物品,例如用于涂覆具有各種功能表面層的物品的濺射靶材。混合 FAST/SPS 系統非常適合此類零件的高產量制造。

為了大規模生產小型零件(5 至 25 毫米),FCT Systeme 開發了一系列特殊的 FAST/SPS 系統,稱為“FAST2”(FAST square = fast FAST),基于最先進的粉末壓制技術并結合了采用FAST/SPS燒結方法,實現快速、全自動操作,包括粉末處理、集成壓制工具的填充和易燒結部件的排出。此類系統的吞吐量可高達每分鐘六件,具體取決于實際材料的燒結特性以及零件的尺寸。

FAST/SPS技術將繼續作為一個重要的研究領域,推動新材料的開發和現有材料性能的提升。南極熊相信,隨著技術的進步和市場的需求,FAST/SPS技術有望在未來發揮更大的作用。

(責任編輯:admin)

最新內容

熱點內容

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復