研究人員研究負載率對金屬3D打印蜂窩晶格結構的影響

時間:2024-05-16 09:01 來源:南極熊 作者:admin 閱讀:次

2024年5月15日,愛爾蘭利默里克大學(University of Limerick)的研究人員評估了金屬3D打印蜂窩晶格在以不同速率施加壓力時的機械性能。

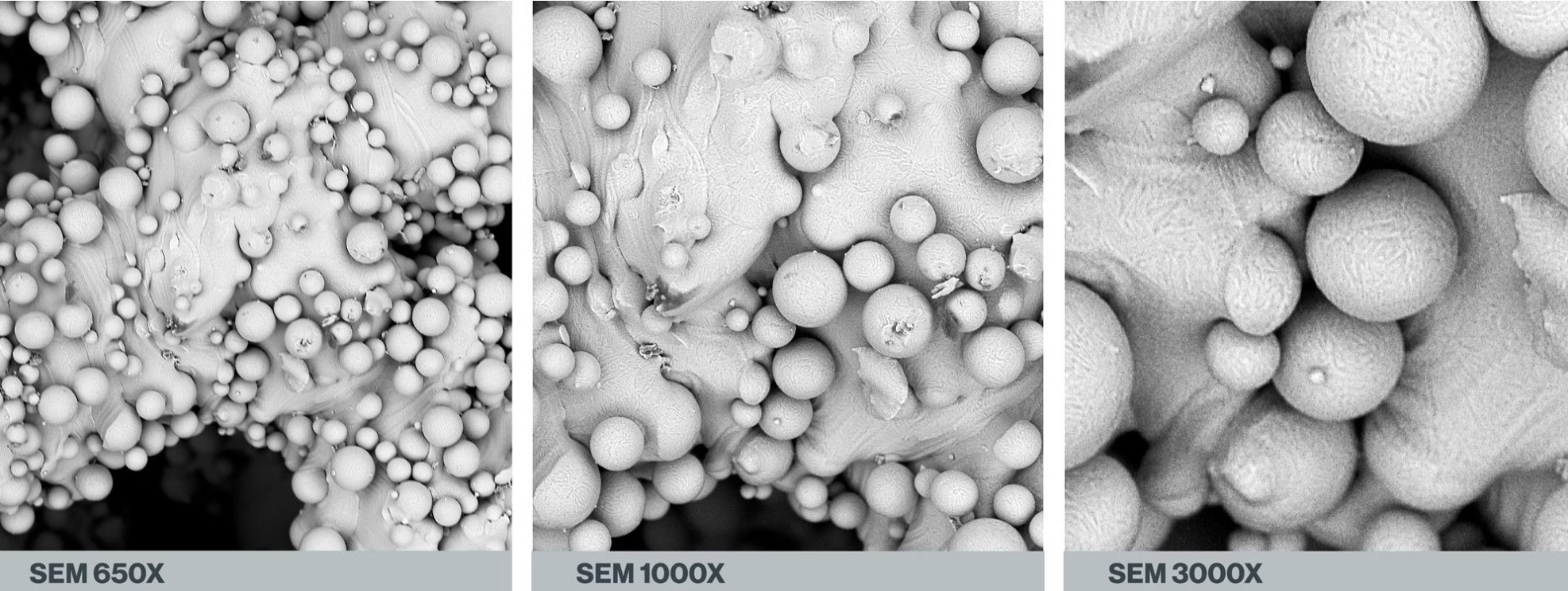

該團隊使用激光粉末床熔融(LPBF)和材料擠壓(ME)方法,用316L不銹鋼對這些結構進行了3D打印。然后進行了實驗,以確定不同的負載率對金屬晶格的影響,尤其是對使用材料擠壓生產的金屬晶格的影響。

通過這項測試,研究報告的作者Solomon Obadimu博士和副教授Kyriakos Kourousis希望能夠消除人們對于材料擠壓金屬3D打印理解上的差距。具體來說,他們試圖確定材料擠壓是否可用于生產可靠的金屬結構,以及它們的機械性能是否與使用LPBF生產的金屬結構不同。

負載率對金屬3D打印蜂窩的影響

Obadimu和Kourousis稱,金屬增材制造是一種在許多工業應用中越來越多地采用的技術,并引起了學術研究人員越來越多的關注,這種關注主要集中在LPBF技術上。因此,對其它方法(如材料擠壓)的了解還存在差距,材料擠壓可以提供一種經濟實惠的方法來替代基于激光的方法。研究人員試圖通過評估準靜態負載率對材料擠壓3D打印金屬蜂窩晶格的影響來彌補這一差距。在實際應用中,這些結構通常會承受巨大的壓縮壓力。

在之前的研究中,利默里克大學的研究人員強調了蜂窩的關鍵特征,如蜂窩壁厚度、蜂窩大小和相對密度,與其壓縮行為相關。這包括利用經驗模型和方程式預測它們在壓力下的性能。 在這些研究成果的基礎上,研究人員利用材料擠壓3D打印技術生產出了蜂窩尺寸從6毫米到7毫米不等的金屬蜂窩結構。研究人員還使用LPBF 3D打印出了單個尺寸為2.45毫米的蜂窩,并將其與使用材料擠壓制作的部件進行了比較。然后以0.5毫米/分鐘和600毫米/分鐘的速度對3D打印蜂窩的側面施加壓縮載荷。在測試過程中,使用DIC觀察和分析了晶格的破壞模式。

研究人員強調了此次測試的一些重要發現。首先,材料擠壓和激光粉末床熔融3D打印的蜂窩都受到壓縮速度的影響。單位體積吸收的能量、屈服應力和壓縮應力的增加與加載速度的增加直接相關。然而,結構的彈性模量和致密化應變并未隨著壓縮速度的變化而改變。對于使用材料擠壓3D打印的蜂窩,研究人員還發現,密度和剛度較高的較小蜂窩(6毫米)在壓縮時表現出比較大的蜂窩(6.5毫米和7毫米)更大的強度。研究還指出,在壓縮過程中溫度的升高會導致熱軟化。

此外,DIC數字圖像顯示,蜂窩的變形方式取決于壓縮速度。研究人員觀察到三種特殊的變形模式,其中包括垂直的"I"形、"X"形帶和對角剪切型變形。

最后,研究發現,相同形狀和尺寸的蜂窩對負載率的敏感性可能會有所不同。Obadimu和Kourousis還得出結論,結構的壓縮行為受到3D打印工藝的影響。例如,用擠壓材料制作的蜂窩在壓縮時表現出更大的差異性。

在實驗分析之后,研究人員還利用現有的經驗模型驗證了他們的發現,這些模型在很大程度上反映了實驗結果。研究報告的作者還提出了一個新模型,該模型考慮了壓縮加載過程中準靜態加載狀態下的應變率效應。實際上,新模型可以讓研究人員更好地預測結構在壓力下以非常緩慢的速度壓縮時的反應。

△研究成果已發表已在《工程結構》雜志上,題目為“加載速率對增材制造316L鋼蜂窩結構面內壓縮性能的影響”(傳送門)

該團隊使用激光粉末床熔融(LPBF)和材料擠壓(ME)方法,用316L不銹鋼對這些結構進行了3D打印。然后進行了實驗,以確定不同的負載率對金屬晶格的影響,尤其是對使用材料擠壓生產的金屬晶格的影響。

通過這項測試,研究報告的作者Solomon Obadimu博士和副教授Kyriakos Kourousis希望能夠消除人們對于材料擠壓金屬3D打印理解上的差距。具體來說,他們試圖確定材料擠壓是否可用于生產可靠的金屬結構,以及它們的機械性能是否與使用LPBF生產的金屬結構不同。

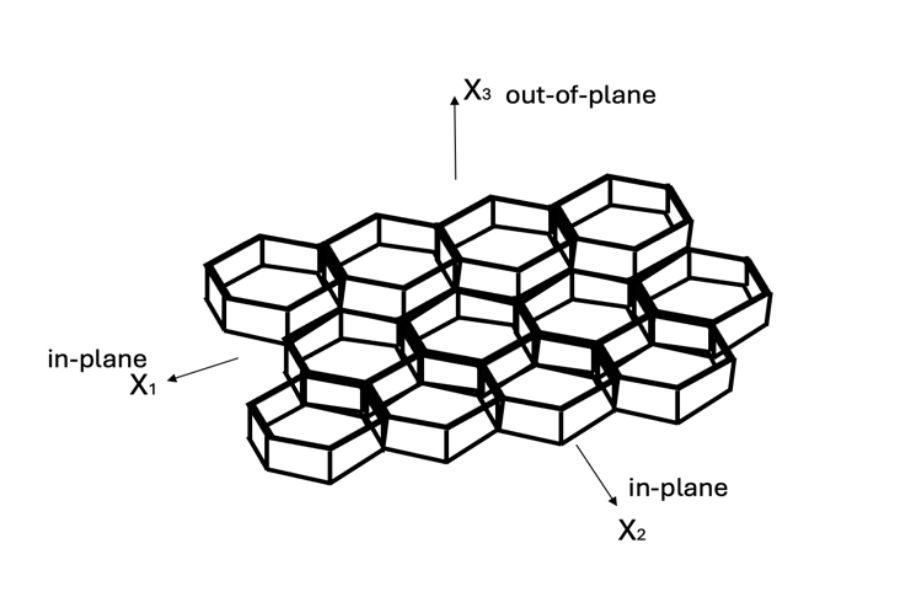

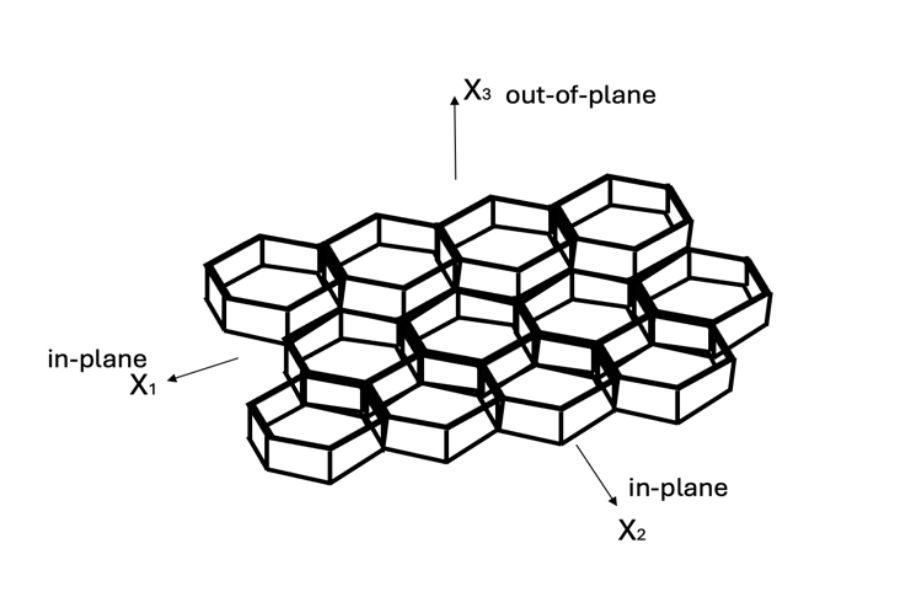

△蜂窩、面內(X1 和 X2)和面外(X3)加載方向的示意圖

負載率對金屬3D打印蜂窩的影響

Obadimu和Kourousis稱,金屬增材制造是一種在許多工業應用中越來越多地采用的技術,并引起了學術研究人員越來越多的關注,這種關注主要集中在LPBF技術上。因此,對其它方法(如材料擠壓)的了解還存在差距,材料擠壓可以提供一種經濟實惠的方法來替代基于激光的方法。研究人員試圖通過評估準靜態負載率對材料擠壓3D打印金屬蜂窩晶格的影響來彌補這一差距。在實際應用中,這些結構通常會承受巨大的壓縮壓力。

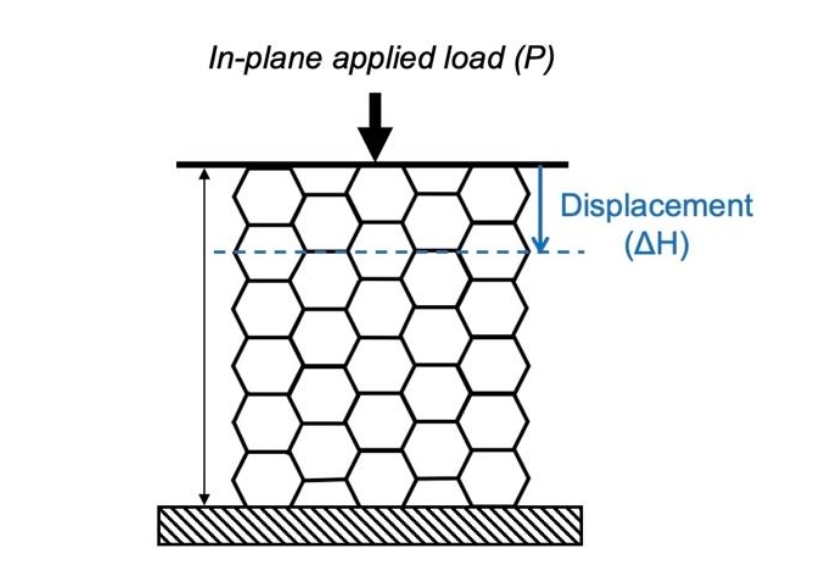

在之前的研究中,利默里克大學的研究人員強調了蜂窩的關鍵特征,如蜂窩壁厚度、蜂窩大小和相對密度,與其壓縮行為相關。這包括利用經驗模型和方程式預測它們在壓力下的性能。 在這些研究成果的基礎上,研究人員利用材料擠壓3D打印技術生產出了蜂窩尺寸從6毫米到7毫米不等的金屬蜂窩結構。研究人員還使用LPBF 3D打印出了單個尺寸為2.45毫米的蜂窩,并將其與使用材料擠壓制作的部件進行了比較。然后以0.5毫米/分鐘和600毫米/分鐘的速度對3D打印蜂窩的側面施加壓縮載荷。在測試過程中,使用DIC觀察和分析了晶格的破壞模式。

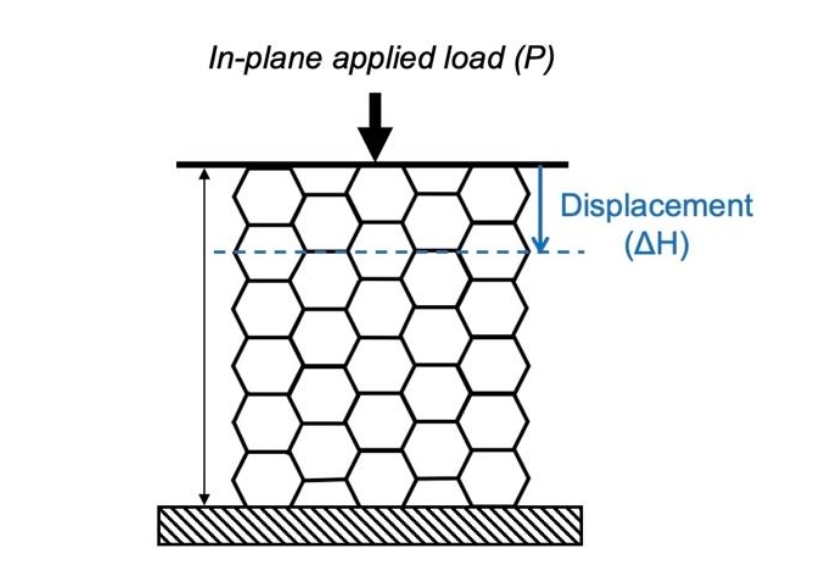

△承受壓縮載荷的蜂窩示意圖

研究人員強調了此次測試的一些重要發現。首先,材料擠壓和激光粉末床熔融3D打印的蜂窩都受到壓縮速度的影響。單位體積吸收的能量、屈服應力和壓縮應力的增加與加載速度的增加直接相關。然而,結構的彈性模量和致密化應變并未隨著壓縮速度的變化而改變。對于使用材料擠壓3D打印的蜂窩,研究人員還發現,密度和剛度較高的較小蜂窩(6毫米)在壓縮時表現出比較大的蜂窩(6.5毫米和7毫米)更大的強度。研究還指出,在壓縮過程中溫度的升高會導致熱軟化。

此外,DIC數字圖像顯示,蜂窩的變形方式取決于壓縮速度。研究人員觀察到三種特殊的變形模式,其中包括垂直的"I"形、"X"形帶和對角剪切型變形。

△不同負載率下單元尺寸6.0 mm、6.5 mm和7.0 mm的材料擠壓蜂窩體的屈服應力、壓縮應力和彈性模量(EH)實驗結果

最后,研究發現,相同形狀和尺寸的蜂窩對負載率的敏感性可能會有所不同。Obadimu和Kourousis還得出結論,結構的壓縮行為受到3D打印工藝的影響。例如,用擠壓材料制作的蜂窩在壓縮時表現出更大的差異性。

在實驗分析之后,研究人員還利用現有的經驗模型驗證了他們的發現,這些模型在很大程度上反映了實驗結果。研究報告的作者還提出了一個新模型,該模型考慮了壓縮加載過程中準靜態加載狀態下的應變率效應。實際上,新模型可以讓研究人員更好地預測結構在壓力下以非常緩慢的速度壓縮時的反應。

(責任編輯:admin)

最新內容

熱點內容

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復