Nature 子刊 l 增材制造超高強納米孿晶鈦合金

3D打印技術的設計自由度高,幾乎可以制造任何復雜幾何形狀的零件,在航空航天、汽車、生物醫學和能源領域正在引領著金屬零部件制造的新時代。目前,鈦合金是航空工業中使用最多的3D打印金屬材料。

由澳大利亞蒙納士大學、中科院金屬所、上海理工大學、澳大利亞國立大學、澳大利亞迪肯大學以及美國俄亥俄州立大學展開全方位合作,利用3D打印技術大幅提升現有商用鈦合金的強度,使其具有現有所有3D打印金屬中最高的比強度。研究人員利用3D打印工藝獨特的熱循環和快速凝固特點,在材料中形成致密、穩定和多重內部孿晶的獨特納米沉淀微觀組織結構,從而獲得y所未有的機械性能。雖然現有工作已經證明在純金屬中實現高密度的納米孿晶和納米沉淀相可以獲得異常高的強度和足夠的延展性,但這種具有致密內部孿晶的納米沉淀相在現有商用合金中的研究還是首次報道。

近日,相關研究成果以“Ultrastrong Nanotwinned Titanium Alloys through Additive Manufacturing”為題發表在Nature Materials期刊上。

https://doi.org/10.1038/s41563-022-01359-2

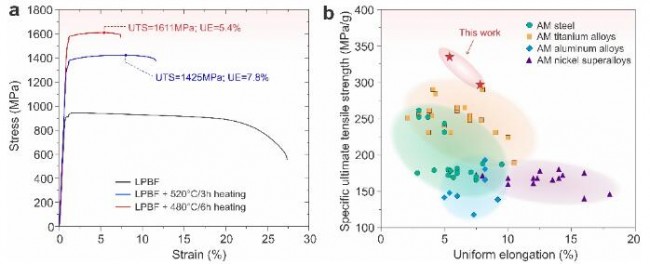

在這項工作中,研究人員使用常用的激光粉床3D打印技術,制備了一種商業鈦合金(Beta-C)。對打印試樣進行了兩種不同溫度的直接時效熱處理。圖1a為拉伸應力應變曲線,顯示經過480°C和520°C熱處理的樣品具有出人意料的高強度。經過480°C熱處理后,極限強度達到了1611 MPa并保持了5.4%的均勻伸長率。這種強度高于迄今為止報道的所有3D打印鈦合金、鋼、鋁合金以及鎳基高溫合金,如圖1b所示。此外,這種合金的強度和延展性可以通過調整熱處理方案來調控,從而滿足特定應用需求。

圖 1:通過激光粉床3D打印以及后續熱處理制備的商用 Beta-C 鈦合金的拉伸性能。

圖 1:通過激光粉床3D打印以及后續熱處理制備的商用 Beta-C 鈦合金的拉伸性能。

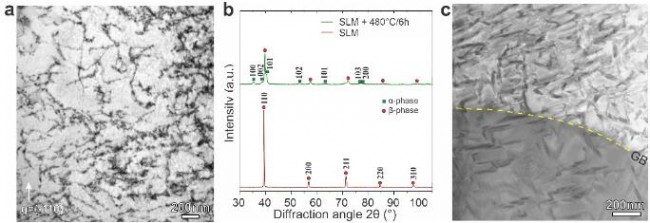

為了揭示這種激光粉床3D打印超高強鈦合金的特殊強化機制的根源,研究人員對熱處理前后的打印樣品進行了細致的微觀組織研究(圖2)。結果表明,成形態的微觀結構為純體心立方β以及高密度的螺位錯組態。在此基礎上進行熱處理形成的顯微組織(寬度在10-50 nm尺度的納米級α-沉淀物)與傳統工藝制備的鈦合金有很大不同,并抑制了晶界α相在熱處理過程中的析出,如圖2c所示。

圖 2:通過激光粉床3D打印以及后續熱處理Beta-C 鈦合金的微觀結構。

圖 2:通過激光粉床3D打印以及后續熱處理Beta-C 鈦合金的微觀結構。

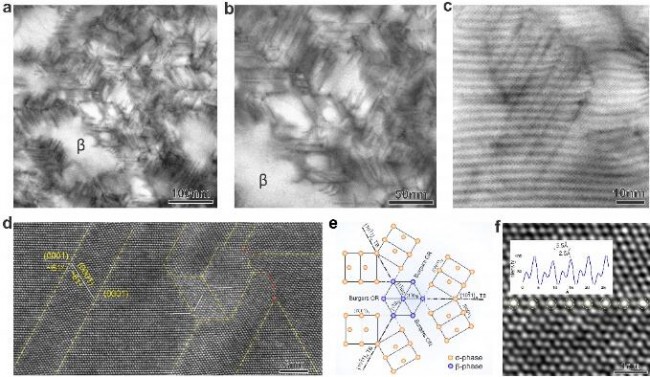

對這些納米級α-沉淀相的進一步觀察,發現了致密的三重孿晶亞結構。進一步分析確定它們是{10-11}型孿晶。這些孿晶的存在會使得α-沉淀相具有更高的熱穩定性。更重要的是,這些孿晶界面可以作為滑移面釋放內應力并增加六方結構α沉淀相中的滑移系數量。此外,在{10-11}孿晶界面上還觀察到周期性溶質偏聚,如圖3f所示。這種偏聚會對孿晶界產生釘扎效應從而進一步增加其穩定性。

圖 3:3D打印Beta-C合金經后續熱處理(480°C/6h)后微觀結構中的納米孿晶 α-沉淀物以及孿晶界原子偏聚。

圖 3:3D打印Beta-C合金經后續熱處理(480°C/6h)后微觀結構中的納米孿晶 α-沉淀物以及孿晶界原子偏聚。

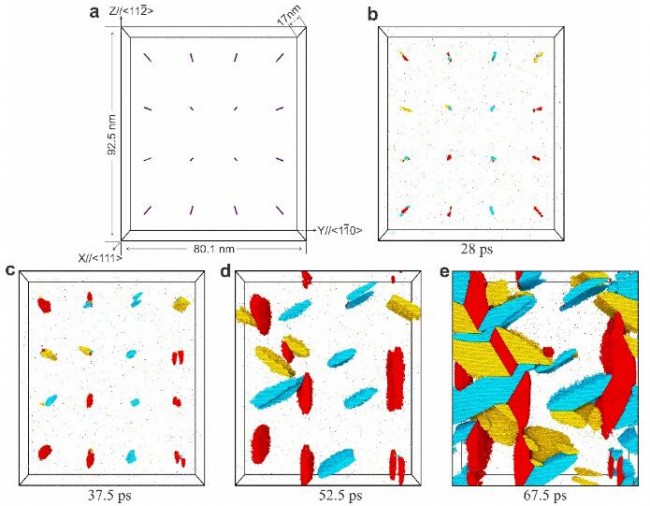

進一步開展的分子動力學(MD)模擬揭示了打印態位錯組態對后續熱處理過程中納米孿晶α-析出的作用。通過對含有致密1/2螺位錯的β-相基體施加三向拉應力來模擬打印態的微觀應變結構,發現α-沉淀相沿著這些位錯成核,如圖4所示。這是因為位錯核心周圍的局部應變可以顯著降低沉淀相成核所需的能壘。更重要的是,所有三個孿晶相關的α變體都可以在不同的螺位錯線位置單獨形核。這些α變體隨著加熱時間延長逐漸長大并形成多個多重孿晶變體結構。這一模擬結果與圖3中觀察到的實驗結果吻合。

這項工作采用增材制造技術在材料組織中引入高密度納米孿晶沉淀物,從而獲得了超強鈦合金。這種在商業鈦合金中實現的獨特微觀組織和性能可能會產生實際的工業應用。同時這項工作的研究結果也為物理冶金領域的傳統沉淀強化機理和位錯工程帶來新的視角。

l 論文作者信息

蒙納士大學的黃愛軍教授、朱玉滿高級研究員和上海理工大學王皞教授為共同通訊作者,共同第一作者為蒙納士大學朱玉滿高級研究員、張坤博士和中科院金屬所孟智超博士研究生,中科院金屬所/上海科技大學楊銳研究員和上海理工大學張愷副教授為共同作者。

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

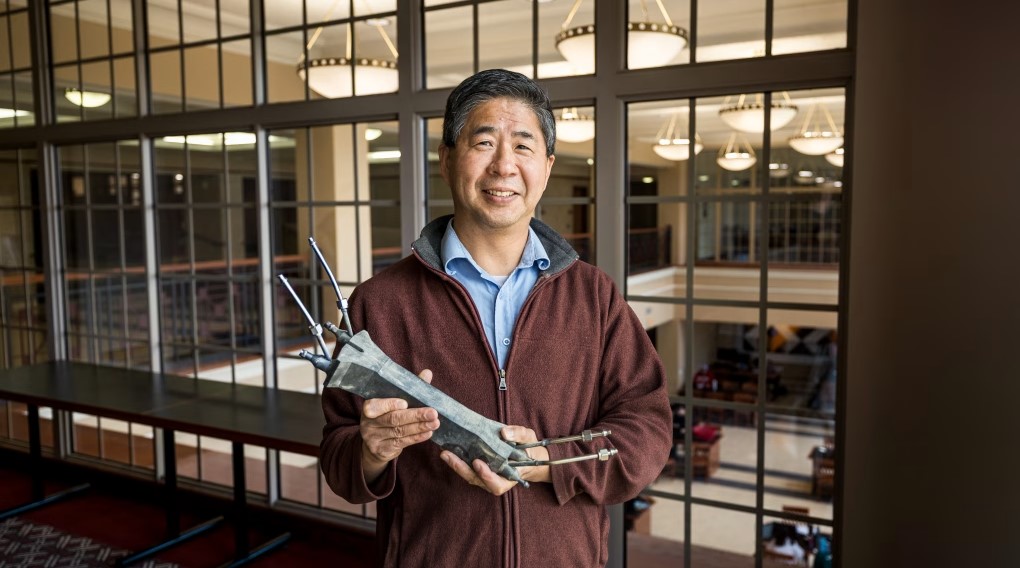

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強