更輕、能耗更少,Tau 通過3D打印開發最大功率的端到端電機解決方案

電動汽車制造商正在競相快速推出更先進的車型,這其中電機是電動汽車最重要的組件。而行業專家正在掌握用于具有高功率密度的高壓電機的創新繞組技術,這有助于提高電動汽車的效率、續航里程并減少充電時間。

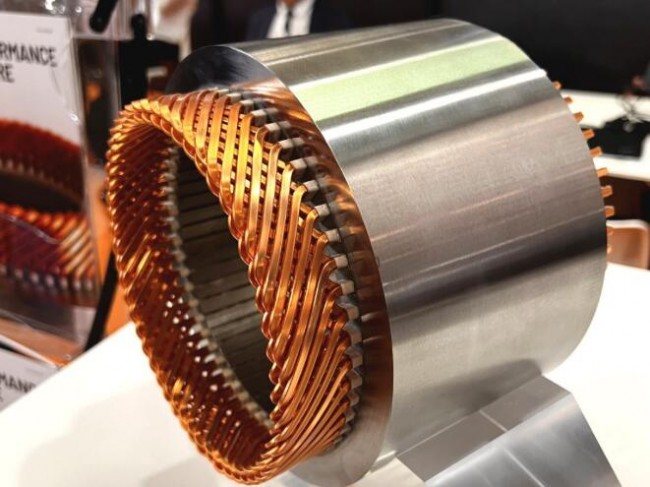

在成功通過實驗室測試后,Tau 推出了與 Additive Drives 合作開發的用于汽車電動牽引的新型發夾原型。Additive Drives獲得EOS的投資,致力于通過3D打印提供先進的電動馬達組件制造解決方案。

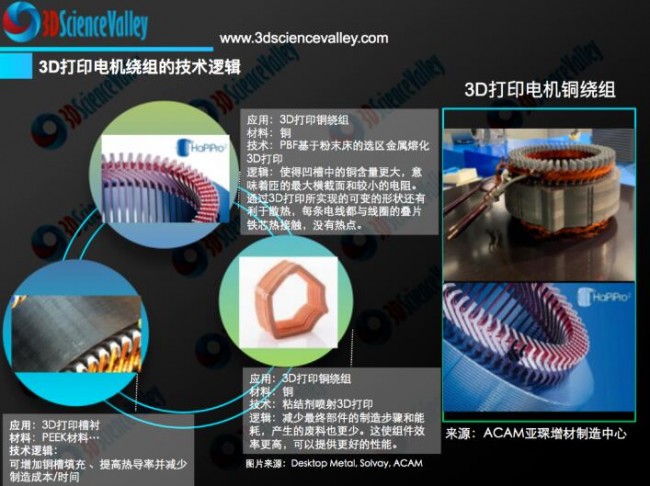

根據3D科學谷,3D打印-增材制造電機(EM)只是時間問題。預測在未來幾年內原型拓撲優化電機組件的3D打印將急劇增加,最有可能集中在3D打印機器繞組、熱交換器和同步轉子上。

根據3D科學谷的市場觀察,電動汽車的電動機定子繞組的開發通常是眾所周知的瓶頸,3D打印幾乎無需模具就可以避免這種開發障礙。由于傳統的生產涉及復雜的彎曲和焊接過程,3D打印帶來的時間節省尤其是在所謂的發夾式繞組上得到了回報。

電動機的最大輸出功率由于其預熱而受到限制,例如由于允許的繞組溫度而受到限制。通常有兩個提高功率限制的杠桿:首先,以相同的功率減少損耗,其次,改善散熱。繞組的設計在這里起主要作用,因為它是主要的熱源。

經典的圓線繞組有許多限制:銅導體,繞組工藝和槽口幾何形狀必須匹配。彼此纏繞的導體形成牢固的圖案。此外,圓形導線(經典的導體形狀)在幾何形狀上與梯形凹槽的配合不佳。結果是,每個凹槽都被銅填充了一半,從而形成了空隙。相對較小的導體橫截面可確保較大的電熱損耗。

讓銅的填充率更高,3D打印在這方面具備獨特的優勢。在這方面,市場上熟知的L-PBF選區激光金屬熔化3D打印技術以及Binder Jetting粘結劑噴射金屬3D打印技術是目前最為主的應用技術。

根據3D科學谷的市場觀察,Additive Drives 目前主要使用的技術是L-PBF選區激光金屬熔化3D打印技術。

與 Additive Drives 合作開發的用于汽車電動牽引的發夾原型

與 Additive Drives 合作開發的用于汽車電動牽引的發夾原型

© Tau

Tau 繞組線的一大亮點是它具有未來移動性所需的所有特性。其耐局部放電和耐電壓比競品高60%。與現代導體解決方案相比,Tau 線提供更高的功率輸出,適用于 800 伏以上的應用。

根據3D科學谷,AM增材制造將在電機的設計中引入了全新的設計規則,因為增材制造的成本與批量大小以及產品設計的復雜性并不相關。這意味著電機的電磁和熱優化有更多機會:因為磁通路徑和導體可以根據設計要求進行三維形狀,并且設計中集成了更有效的無源或有源熱交換器。

通過與 Additive Drives 合作,Tau 正在實現其對下一級電動機技術的愿景。這一里程碑對于現在和未來的 Tau 來說都至關重要,因為Tau希望其電磁線在能源轉型中發揮關鍵作用。

Tau 的電磁線特性 – 電氣、機械和化學 – 已由 FAPS 和 PEM 研究所在實驗室環境中進行測試。成功通過所有測試后,Tau 進一步與 Additive Drives 合作,用 Tau的電磁線制造了第一個電機定子,并證實了 Tau的電磁線允許電機定子中的線的彎曲半徑更小,摩擦更低,填充率更高。

通過重新思考傳統的涂層方法,Tau 正在通過其“從頭開始”方法帶來的好處來實施更可持續的實踐。DryCycle® 無溶劑涂層工藝由于使用固態干清漆防止 VOC 排放,顯著減少了對環境的負面影響。

根據3D科學谷,3D打印-增材制造是開發復雜特征和形式的關鍵推動因素,這些特征和形式對于提高電動機的性能和功能至關重要。制造電動機的過程面臨許多挑戰,包括復雜或手動組裝、難以加工且價格昂貴的材料、熱管理以及使組件更輕的需求。通過產品重新設計,利用增材制造的能力,可以在成本、減少浪費、性能和易于制造方面實現主要優勢。

Tau的單層絕緣已經表現出非常好的機械強度和優異的介電強度,因此不需要使用更多的聚合物,這不僅減少了制造電機的成本和碳足跡,3D科學谷了解到Tau的DryCycle 涂層是目前唯一允許 100% 銅和熱塑性聚合物回收的技術,從而使的高性能電線更加環保。

Tau通過與Additive Drives的合作,提供重量更輕、能耗和資源占用更少并實現絕對最大功率密度的端到端電機解決方案。

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

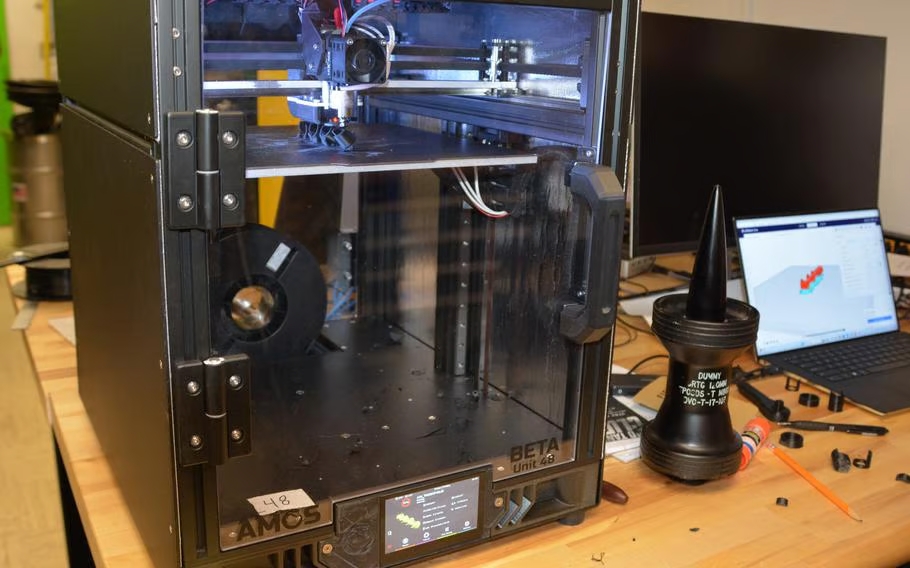

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強