NASA 轉向AI人工智能來設計硬件

《3D打印與工業制造》一書談到,3D打印由于其天然的數字化特征,且涉及到的海量數據難以通過人類的大腦來理解,人工智能將“主宰”3D打印的發展。根據《人工智能在3D打印領域的應用綜述 l 人工智能賦能3D打印》一文,鑒于流程的復雜性,為了更好的理解在AM-增材制造中中應用 AI-人工智能技術,3D科學谷將人工智能的應用領域分解為3D打印前處理、過程中處理和后處理階段。而當前,通過人工智能(創成式設計軟件)來進行復雜仿生力學結構的設計已經不再是“小荷才露尖尖角”,而是登堂入室的進入到NASA的硬件設計“殿堂”。

喬布斯(Steve Jobs)說過,21世紀最好的創新是將生物學與技術相交叉。

在前處理過程中,ML-機器學習可用于3D打印相關的設計方面(幾何設計、拓撲優化、原材料設計和粉末特性)。在3D打印原材料設計領域,ML-機器學習的最新進展是可以預測材料特性。在通過人工智能用于3D打印設計方面的典型案例是空客仿生機艙隔離結構,早在2015年,空中客車(Airbus)就推出了首個通過創成式設計開發的輕量化零部件,即3D打印業界所熟知的輕量化仿生機艙隔離結構,該結構是采用高強度輕質鋁合金材料與粉末床激光熔化3D打印技術制造的,用于空客A320機艙中,起到分隔客艙與后部食品準備區的作用。

在設計航空航天或汽車部件時,此前人類可能從未想過向螞蟻和尋光植物細胞尋求建議,但如果使用創成式設計軟件來塑造零件的設計,不過這一切已經不是夢想,實際上已經在做了。

根據3D科學谷的市場觀察,空客仿生機艙隔離結構打開了通往復雜設計的靈感大門,人工智能創成式設計軟件被大量用于復雜的航空航天硬件設計中。

最新的發展包括EOS的AMCM完成了世界上最大的氣動火箭發動機的3D打印。這款發動機完全使用先進的軟件算法在德國企業軟件Hyperganic中設計,無需任何手動 CAD建模過程,同時可能是目前有史以來生產的最復雜的增材制造零件——打破了所有傳統的工作流程。在AMCM巨大的 1m 構建體積的3D打印設備用銅打印,這款發動機高80厘米。

這些“長相奇異”的結構讓業界明白創成式人工智能設計軟件可實現的大量復雜設計,這些設計的工作量通常是人類手動設計無法實現和承受的。

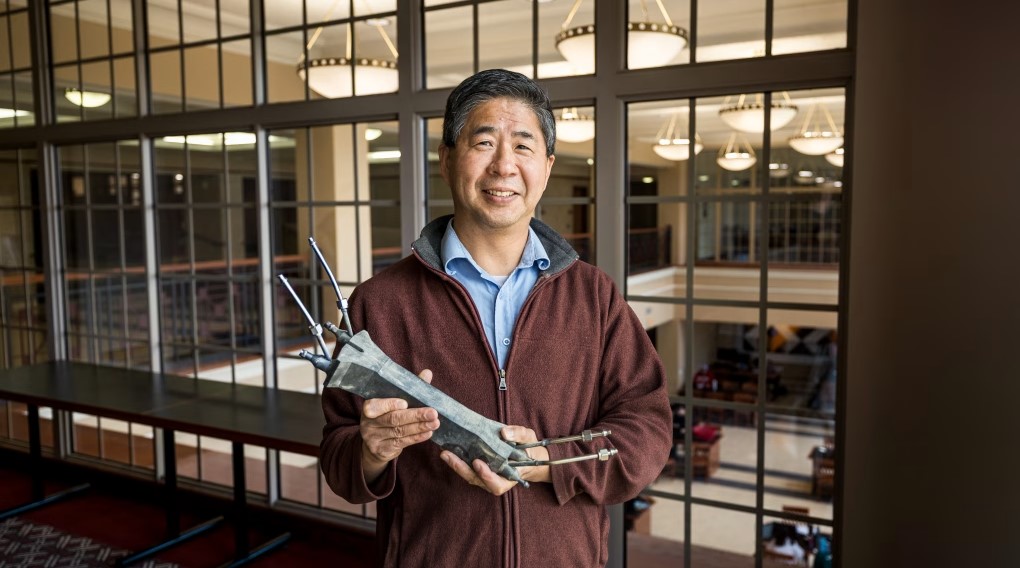

近日,NASA 展示了其通過AI 人工智能來設計面向未來任務的硬件。NASA由人工智能創成式設計的航天器硬件看起來類似于某些外星物種遺留下來的骨頭,但它們重量更輕,能承受更高的結構載荷,并且開發零件所需的時間只是人類設計的一小部分。

測量和時域天體物理研究探索者 (STAR-X) 的結構支架

測量和時域天體物理研究探索者 (STAR-X) 的結構支架

© NASA

為了創建這些部件,計算機輔助設計 (CAD) 專家從任務要求開始,繪制部件與儀器或航天器連接的表面,以及電子設備和其他硬件的任何螺栓和配件。設計人員可能還需要阻擋某些路徑,以便創成式人工智能算法生成的設計中不會阻擋激光束或光學傳感器。

定義了約束條件,人工智能就開始工作了,算法會將這些點連接起來,在短短一兩個小時內完成復雜的結構設計。當然在這個過程中算法需要人的輔助,譬如有時候算法會使結構變得太薄。

與傳統組件相比,人工智能創成式設計的的結構最多可減輕三分之二的重量,并且可以進行后期的銑削加工。

當然僅僅通過創成式設計軟件生成的設計結果有很多,還要結合仿真和人的經驗來進行選擇與局部修改。NASA通過其標準驗證軟件和流程對零件進行分析,以確定潛在的設計錯誤。結果,開發人員發現人工智能創成式設計實際上降低了風險。在應力分析之后,我開發人員發現算法生成的零件并沒有人工設計中所具有的應力集中。

該組件已被 NASA 任務的不同階段采用,包括天體物理氣球觀測站、地球大氣掃描儀、行星儀器、空間天氣監測器、太空望遠鏡,甚至火星樣本返回任務。

NASA還將人工智能創成式設計用于外行星氣候紅外望遠鏡 (EXCITE) 任務,這是一種氣球載望遠鏡,用于研究圍繞其他恒星運行的熱木星型系外行星。目前正在建設和測試中,計劃使用近紅外光譜儀對每顆行星圍繞其主恒星的軌道進行連續觀測。

望遠鏡的背面設計了一個鈦支架,其中紅外接收器位于鋁制低溫室內,連接到支撐主鏡的碳纖維板。這些材料具有非常不同的熱膨脹特性,必須在它們之間建立一個不會對任何一種材料造成壓力的接口。

根據3D科學谷的市場觀察,NASA對人工智能創成式設計的應用由來已久,另外一個典型案例是Autodesk-歐特克為NASA噴氣推進實驗室設計的太空著陸器,這是有史以來最復雜的創成式設計的著陸器。著陸器設計外形酷似一只蜘蛛。通過歐特克的創成式設計軟件,這個設計方法運用的是大自然的進化結果的防生學計算公式。設計師和工程師們只需要將設計目標、材料、制造材料和成本限制等數據輸入到設計軟件中,設計軟件就能夠快速生成多種設計結果作為選項。

根據3D科學谷,創成式設計的想法受到仿生學中自下而上的方法的啟發。令人著迷的是,歐特克的創成式設計有一個算法來自“白蟻巢穴,以及白蟻使用信息素相互發送信號的方式,開發人員創造了壓力或信息素梯度,核心方法非常簡單,但結果卻很復雜。

歐特克和噴氣推進實驗室的研究人員將著陸器在深太空可能遭受的溫度和壓力等數據輸入到設計軟件中,軟件根據數學算法生成了數種不同的設計結果。

根據3D科學谷的了解,歐特克的Fusion 360 中的創成式設計包括制造感知技術,這意味著它可以生成多個受可用設計約束影響的設計選項。此外,減材和增材制造技術可幫助用戶了解設計的可能性。創成式設計還可以通過創建人類無法想象的可加工幾何形狀來提高生產力。

將創成式設計與制造無縫結合,例如此前歐特克就發布了創成式設計的2.5軸*版本,主要用于生成突破銑削約束的設計。這使得Fusion 360用戶能夠將3D打印與傳統的CNC銑削實現更好的結合。

通過Autodesk Fusion 360提供的創成式設計功能,設計和可制造性都是內置的。增材制造和3軸以及5軸銑削加工之間具有各自的特點,這些特點使得這兩者之間似乎隔了難以逾越的“鴻溝”,歐特克關于創成式設計的2.5軸版本使得任何擁有數控銑床的人都可以隨意使用這種“折衷”的設計來進行加工。

除了可以直接訪問Fusion 360基于云的創成式設計,高級仿真模擬和高級CAM功能外,歐特克Fusion 360集成工作區現在還提供真正的混合制造體驗,在單一工作流程中結合了先進的增材制造和CAM功能。

正如《重新定義制造,賦予零件“生命力”,創成式設計的八大價值》一文提到的,在過去的二十年里,我們的世界在快速加速的技術力量的推動下發生了根本性的變化。增材制造提供了更高的設計自由以從更深的層次上變革和重新定義制造,而創成式軟件正在搭載增材制造這項制造技術以構建面向未來的設計。

使用塑料3D打印和金屬3D打印將開啟人工智能輔助設計的未來,使更大的組件成為可能,例如結構桁架、移動或展開的復雜系統或先進的精密光學器件。這些技術可以使 NASA 和其商業合作伙伴在軌道上建造更大的部件,否則這些部件將無法安裝在標準運載火箭中,甚至可以使用在這些地方發現的材料來促進在月球或火星上的建設。

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強