渦輪葉片高能束增材再制造修復(fù)技術(shù):理論、工藝、熔池、組織、缺陷及性能(2)

時間:2023-02-28 10:48 來源:材制造碩博聯(lián)盟 作者:admin 閱讀:次

3 熔池特性-凝固組織關(guān)聯(lián)研究

根據(jù)圖 8所示的單晶高能束修復(fù)基礎(chǔ)理論框架,建立“熔池特性-凝固組織”之間的關(guān)聯(lián),不僅能加深理解單晶修復(fù)組織演化機制,還能指導(dǎo)發(fā)展熔池監(jiān)控系統(tǒng)、提高外延接續(xù)組織的穩(wěn)定性。

3.1 溫度場

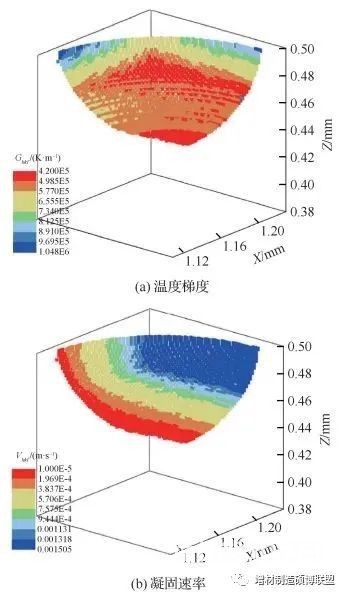

熔池溫度場決定熔池的幾何形狀和凝固前沿溫度梯度,對凝固組織有著極為重要的影響。通常,可采用Rosenthal[88]解析法或有限元仿真[28, 66, 89-90]獲得熔池的三維溫度場分布。Rosenthal解析法基于許多簡單的假設(shè)(如:穩(wěn)態(tài)熱傳導(dǎo)、忽略熔化熱和熱損失、熔池沒有對流等),使用方便快捷,但計算精度較低;有限元仿真能綜合考慮傳熱、傳質(zhì)和熔體流動的耦合作用對溫度場的影響,仿真結(jié)果與實驗吻合度高,但計算時間較長。如圖 14所示,一旦獲得熔池的溫度場及其三維形狀,就可以根據(jù)凝固前沿的溫度梯度Ghkl和凝固速率Vhkl確定CET。

圖 14 熔池固液界面凝固參數(shù)三維分布[28]

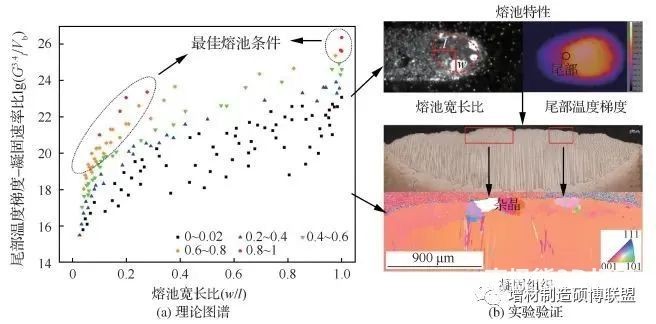

不同于鑄造凝固平面界上均勻恒定的Gn、Vn值,焊接/增材制造凝固前沿界面上Gn、Vn的分布與熔池形狀及其所處的位置密切相關(guān)。本課題組研究表明,熔池尾部溫度梯度Gl,移動速度Vb和凝固前沿寬長比w/l是控制CET的關(guān)鍵熔池特征量。其中:Gl、Vb決定Gn、Vn的分布大小,w/l影響Gn、Vn的分布趨勢。如圖 15所示,較小的熔池寬長比(w/l)和較高的尾部溫度梯度-凝固速度比(Gl3.4/Vb)有助于促進(jìn)柱狀晶生長,減少等軸晶。

圖 15 熔池特性-凝固組織關(guān)系圖

對于低掃描速度DED,熔池形狀參量w/l對CET的影響不大,必須保證足夠大的尾部溫度梯度Gl才能避免形成雜晶;而對于高掃描速度PBF,熔池尾部參量Gl3.4/Vb對CET的影響相對較小,控制形狀參量w/l十分關(guān)鍵。減小w/l(淺而長的熔池)雖然能夠提高成形單晶的體積分?jǐn)?shù),但卻導(dǎo)致頂部雜晶趨勢增大,如果熔池熔深不足以重熔頂部雜晶,就會破壞單晶外延接續(xù)生長。課題組還基于熔池溫度場分布規(guī)律,提出了調(diào)控熔池特性的工藝策略:增大熱源功率和預(yù)熱溫度能夠同時減小w/l和Gl,而增大掃描速度可以減小w/l卻不影響Gl的大小。

3.2 流場

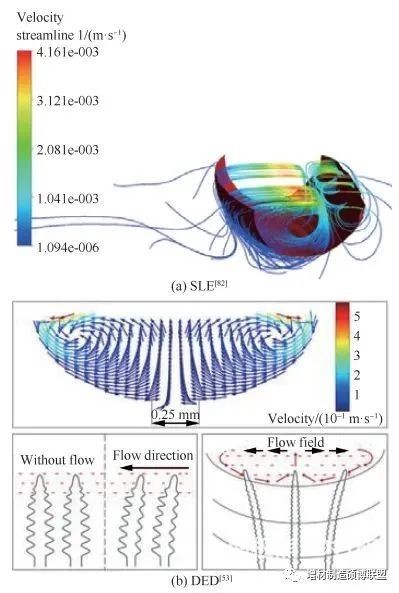

在增材修復(fù)和制造等快速凝固過程中,熔池內(nèi)劇烈的溫度變化致使熔體密度和表面張力存在區(qū)域性差異,引發(fā)多種類型的流動[91-93]。其中,由浮力/重力驅(qū)動的對流稱為自然對流,而由表面張力梯度驅(qū)動的對流稱為馬蘭戈尼對流(又稱熱毛細(xì)對流)。在極高的表面溫度梯度條件下,馬蘭戈尼流是主要的對流模式,驅(qū)動流體由熔池溫度最高的中心位置向四周流動。

熔池流場有利于促進(jìn)傳熱傳質(zhì),進(jìn)而改變?nèi)鄢匦螤钜约澳糖把亟缑娴臏囟忍荻取8鶕?jù)經(jīng)典的Rosenthal傳熱模型,快速移動熔池的溫度場呈“淚滴”狀分布,熔池底部區(qū)域等溫線密集,溫度梯度最大。但在馬蘭戈尼效應(yīng)作用下,熔池表面的大量熱量將隨對流傳至底部,顯著降低熔池底部的溫度梯度[28]。此外,課題組在研究DED-L單晶搭接修復(fù)時發(fā)現(xiàn),搭接效應(yīng)導(dǎo)致熔池傾斜,熔體在重力作用下的流動削弱了豎向溫度梯度,促進(jìn)雜晶形成[94]。

另一方面,熔體流動可能會造成枝晶破碎和元素偏析,增加枝晶尖端附近液相的形核密度。Acharya等[82]針對SLE單晶增材修復(fù)開展“溫度場-流場-凝固組織”關(guān)聯(lián)研究,結(jié)果表明:熔池內(nèi)部“渦結(jié)構(gòu)”(見圖 16(a))對流能打破枝晶生長,破碎的枝晶充當(dāng)形核核子,促進(jìn)雜晶形成。此外,在具有超高溫度梯度、超快冷卻速率和超小尺寸等特性的PBF熔池內(nèi)部,劇烈的熱毛細(xì)對流導(dǎo)致凝固生長界面震蕩失穩(wěn),形成獨特的亞晶粒胞狀/帶狀結(jié)構(gòu)。相比PBF熔池,DED熔池的表面溫度梯度較低,熔體對流現(xiàn)象相對緩和。這種流場條件雖然不太可能造成枝晶破碎,但卻致使枝晶生長偏離初始方向[53],形成小角度晶界(見圖 16(b))。有研究表明[95-96],給熔池施加適當(dāng)方向的外部電磁場,可以削弱熔體流動、提高外延生長趨勢。

圖 16 熔池流場

3.3 熔池監(jiān)控

在單晶高能束修復(fù)過程中,由于持續(xù)熱輸入引起的熔池溫度變化不可避免。此外,熱源功率衰減、送粉/鋪粉不均勻和熔化道擾動等異常情況也會造成熔池擾動。即便設(shè)置恒定的修復(fù)工藝參數(shù),也很難保證熔池的穩(wěn)定性以及凝固組織的一致性。因此,需要發(fā)展熔池在線監(jiān)控技術(shù),提高修復(fù)質(zhì)量。

目前,常用的熔池監(jiān)控手段包括CCD/CMOS相機、紅外熱像儀/高溫計和光電二極管/光譜儀等[97-100],分別用以實時采集熔池的形貌尺寸、溫度信息和輻射強度。其中,對熔池溫度和形貌的監(jiān)測是控制單晶定向生長的關(guān)鍵。Rottwinkel等[101]采用高溫計對DED-L單晶修復(fù)實施在線監(jiān)控,通過監(jiān)控熔池溫度并反饋調(diào)控激光功率,維持熔池溫度穩(wěn)定在1 400 ℃左右,保證成形過程具有較低的熱輸入。Huarte-Mendicoa等[102]使用CMOS相機實時采集熔池的幾何形貌,認(rèn)為維持穩(wěn)定的熔池短軸長度有利于單晶生長。Bansal[103]發(fā)展了基于紅外熱成像儀的SLE單晶增材修復(fù)熔池監(jiān)控系統(tǒng),通過機器視覺算法提取熔池尺寸、形狀和平均溫度等關(guān)鍵特征,并建立閉環(huán)反饋控制模型,提高單晶成形的穩(wěn)定性。

上述研究表明,發(fā)展過程監(jiān)測和反饋調(diào)節(jié)系統(tǒng)的關(guān)鍵在于建立監(jiān)測特征量與粉末冶金參數(shù)、修復(fù)工藝參數(shù)和微觀組織結(jié)構(gòu)之間的直接聯(lián)系。但這種聯(lián)系往往是高度非線性的,很難用一個基礎(chǔ)的數(shù)學(xué)模型來描述。近年來,基于神經(jīng)網(wǎng)絡(luò)算法的機器學(xué)習(xí)技術(shù)迅猛發(fā)展,特別適用于處理高維度大數(shù)據(jù)[70, 104]。因此,借助機器學(xué)習(xí)算法,厘清“工藝-熔池(監(jiān)控信號)-組織”之間的復(fù)雜關(guān)聯(lián),發(fā)展數(shù)據(jù)驅(qū)動的加工過程監(jiān)測和質(zhì)量閉環(huán)調(diào)控,是實現(xiàn)高質(zhì)量單晶修復(fù)的發(fā)展方向。

4 組織、缺陷和性能

成形部件具備優(yōu)異的使用性能是單晶渦輪葉片高能束修復(fù)的最終目標(biāo),保持單晶組織的完整性(無雜晶)是實現(xiàn)該目標(biāo)的必要前提。除此之外,其他凝固組織形貌(一次枝晶間距和析出強化γ′相等)以及裂紋、氣孔等成形缺同樣影響部件的性能。

4.1 組織形貌

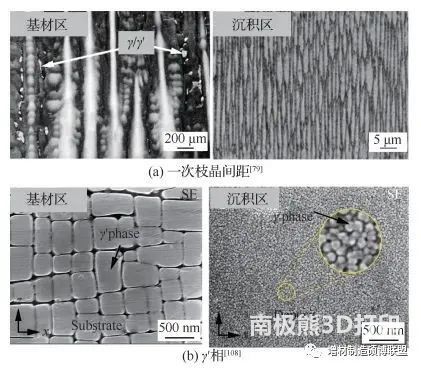

修復(fù)過程快速移動熔池在復(fù)雜溫度場和熱循環(huán)條件下,快速凝固形成非平衡相與組織,與基體鑄態(tài)近平衡組織有顯著不同。其中,一次枝晶間距(Primary Dendrite Arm Spacing, PDAS)用于表征枝晶尺寸,是單晶/定向凝固合金重要的凝固組織特征之一。PDAS與溫度梯度G和凝固速度V的乘積GV密切相關(guān),GV值越大,PDAS越小[105-107]。較小的PDAS(微細(xì)柱晶)不僅能夠減少元素偏析和二次相析出,還有助于抑制形成孔隙裂紋,從而提高部件的力學(xué)性能。如圖 17(a)所示[79],由于增材修復(fù)/制造的高G、高V特性,修復(fù)區(qū)單晶PDAS相比鑄態(tài)基材顯著減小。

圖 17 不同區(qū)域微觀組織形貌

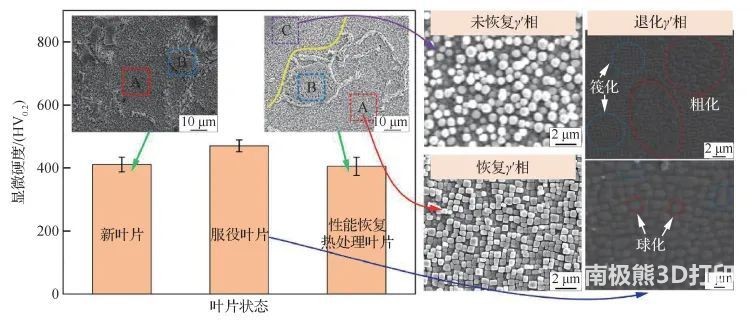

γ′-Ni3(Al, Ti)相是鎳基單晶高溫合金的主要強化相,在凝固組織中通常以γ′相和γ基體共格形態(tài)存在。γ′相的形貌、尺寸和數(shù)量(體積分?jǐn)?shù))很大程度上決定合金的蠕變、疲勞等力學(xué)性能。增材熱影響區(qū)經(jīng)歷反復(fù)熱循環(huán),雖未經(jīng)歷熔化過程,但其內(nèi)應(yīng)力水平顯著增加。反復(fù)熱循環(huán)作用下的局部內(nèi)應(yīng)力將在γ相通道內(nèi)產(chǎn)生大量位錯,致使基材和沉積區(qū)γ′相的形貌尺寸存在較大差異。如圖 17(b)所示[108],鑄態(tài)單晶基材γ′相尺寸較大、呈立方狀均勻分布,而沉積區(qū)γ′相尺寸較小、呈球狀不均勻分布。此外,γ′相的形貌尺寸還隨增材高度的變化而變化。在高溫服役環(huán)境下,這種細(xì)小且不均勻γ′相的穩(wěn)定性差,可借助熱處理恢復(fù)為均勻立方狀粒子[109-110]。

除了γ′強化相,鎳基單晶合金常見的微觀組織還包括γ-γ′共晶、碳化物和密排拓?fù)湎?TCP)等析出相[18, 87, 111-112]。相比鑄態(tài)組織,增材微觀組織中γ-γ′共晶和碳化物的尺寸均有所減小,γ-γ′共晶通常呈網(wǎng)狀或島狀分布,而碳化物以塊狀或鏈狀分布為主。TCP脆性相通常富含Re和W等難熔元素,危害合金的抗蠕變性能,通過調(diào)控增材工藝或?qū)嵤崽幚砜梢韵齌CP相。

4.2 成形缺陷

4.2.1 熱裂紋

高Al+Ti含量(>5%)鎳基單晶高溫合金的焊接性差,增材成形存在熱裂紋難題,主要包括凝固裂紋和液化裂紋2個方面[113]。凝固裂紋產(chǎn)生于熔池固液兩相糊狀區(qū)(脆性溫度區(qū)間),與凝固過程后期形成的網(wǎng)狀縮孔結(jié)構(gòu)有關(guān)[108](見圖 18)。即,固態(tài)枝晶既被連續(xù)的液膜分隔,又存在相互之間的接觸,在收縮應(yīng)力作用下網(wǎng)狀結(jié)構(gòu)被撕裂[114-115]。液化裂紋是熔化道臨近的熱影響區(qū),由于增材熱循環(huán)作用,晶界上γ-γ′共晶、粗大γ′相、碳化物和Laves相等低熔點相被重新熔化成液膜,在收縮力作用下沿晶開裂[116]。

圖 18 凝固縮孔結(jié)構(gòu)示意圖[108]

熱裂紋的形成取決于2個條件:①形成液膜;②足夠的熱應(yīng)力。在單晶增材成形過程中,CET、OMT和枝晶偏斜等凝固行為將破壞單晶特性并形成晶界,由晶界兩側(cè)晶體取向差引入的熱裂紋是近年來的研究熱點。研究表明[117-119]:晶界角大小影響部件的局部裂紋敏感性。單晶和低晶界角區(qū)域的界面能低、穩(wěn)定性好,因此裂紋敏感性低;而高晶界角處枝晶間殘留的脆性液膜增多,界面能顯著提高,容易產(chǎn)生應(yīng)力集中和開裂[120]。如圖 19所示,DED-L單晶增材樣品不同區(qū)域(R20、R30和R40)均觀察到明顯的高角度晶界裂紋。也有學(xué)者研究晶界類型對抗裂紋性能的影響,結(jié)果表明[121]:相比發(fā)散型晶界(沿增材方向),收斂型晶界能夠促進(jìn)枝晶聯(lián)結(jié),有利于抑制裂紋的萌生和擴展。此外,在成分偏析作用下,Al、Ti、Ta和Re等元素遷移至晶界,一方面阻礙液相填充枝晶間空隙,另一方面削弱周圍晶體的強度,進(jìn)而增大熱裂紋趨勢[108, 121]。成分偏析還可能導(dǎo)致低熔點B元素在晶界富集,增大凝固溫度區(qū)間和液膜存活時間,促進(jìn)形成熱裂紋[122-123]。

圖 19 高角度晶界裂紋[120]

綜上所述,通過緩解熱應(yīng)力、消除高角度晶界和降低成分偏析能有效抑制增材熱裂紋,常用的手段主要包括:優(yōu)化工藝參數(shù)、調(diào)控合金成分和熱等靜壓處理等。對于DED-L單晶增材修復(fù),過小或過大的搭接率、掃描速度和熱源功率均不利于抑制熱裂紋[120];通過基材預(yù)熱、降低熱輸入以及增大熔覆頭傾角等方式緩解應(yīng)力集中,能夠?qū)崿F(xiàn)單晶無裂紋增材修復(fù)[108, 124];對于PBF-EB單晶增材修復(fù),采用較小的功率和速度參數(shù)獲得細(xì)小的枝晶結(jié)構(gòu),能夠增加晶界面積、降低元素偏析,提高部件的抗裂紋性能[123]。然而,對于某些焊接性極差的鎳基高溫合金,調(diào)控增材工藝始終無法避免熱裂紋,優(yōu)化合金粉末的元素配比是唯一選擇。Harrison等[125]在不影響粉末總體成分配比的前提下,適當(dāng)增加固溶強化元素、減少夾雜元素,能有效減少微裂紋。

4.2.2 孔隙

孔隙缺陷按形成機制可分為3類[12, 126]:① keyhole氣孔,高功率熱源容易形成“匙孔”狀熔池,孔隙的形成與熔池底部失穩(wěn)塌陷、金屬蒸汽滯留有關(guān),通常呈圓形;②滯留氣孔,熔池內(nèi)滯留的氣體在凝固過程中來不及逸出形成微小的圓形孔洞,滯留氣體可能來自粉末夾雜氣、保護(hù)氣和金屬蒸汽等;③融合不良?xì)饪祝瑹彷斎氩蛔銓?dǎo)致粉末未完全熔化、基材(先前熔化層)熔深不夠,形成不規(guī)則長條狀的孔洞缺陷。

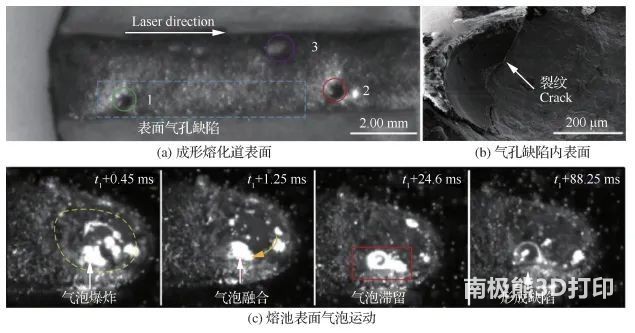

由于孔隙缺陷是金屬增材制造存在的普遍性問題,專門針對單晶合金的相關(guān)研究較少。課題組[94]在開展DED-L單晶高能束修復(fù)時發(fā)現(xiàn),當(dāng)采用有利于單晶生長的低激光功率時,熔化道表面兩側(cè)極易形成尺寸較大的氣孔缺陷(見圖 20(a)),并伴隨裂紋的產(chǎn)生(見圖 20(b))。借助先進(jìn)的原位高速攝像技術(shù),課題組清晰觀察到熔池表面流動和氣泡運動等復(fù)雜行為(見圖 20(c)),認(rèn)為表面氣孔缺陷是由于未爆炸氣泡滯留熔體造成的,氣泡滯留位置取決于熔池表面流動和熔池邊界運動的共同作用。

圖 20 單晶修復(fù)表面氣孔缺陷[94]

調(diào)控增材工藝是減少孔隙缺陷、提高成形致密度的主要途徑[127]。可以通過減小熱源功率、增大掃描速度和重熔等方式減少keyhole氣孔。對于融合不良引起的氣孔缺陷,減小搭接率(掃描間距)和送粉量(鋪粉厚度)是主要調(diào)控方式,也可以通過增大熱源功率、減少小掃描速度和重熔等方式降低孔隙率。而對于滯留氣體形成的微小氣孔,可以借助熱等靜壓等后處理方式加以消除。

4.3 力學(xué)性能

鎳基高溫合金增材成形部件的性能與增材技術(shù)類型、工藝參數(shù)、熱處理條件、幾何型面和測試狀態(tài)等密切相關(guān)。一般而言,其力學(xué)性能介于同種材料鑄件和鍛件之間。由于單晶渦輪葉片增材修復(fù)/制造的難度極大,國內(nèi)外關(guān)于單晶成形部件性能的報道并不多,且基本以試驗件的性能評估為主。

美國喬治亞理工學(xué)院的研究表明,SLE單晶增材修復(fù)區(qū)的顯微硬度相比基材提高約10%[18, 112]。中國科學(xué)院金屬研究所采用DED-L修復(fù)DD32單晶合金,經(jīng)標(biāo)準(zhǔn)熱處理后,修復(fù)試樣在1 000 ℃/280 MPa條件下拉伸性能優(yōu)于鑄件[128]。德國弗勞恩霍夫激光技術(shù)研究院采用改進(jìn)的PBF-L設(shè)備在極高的預(yù)熱溫度下(>1 000 ℃)實現(xiàn)了René N5單晶材料的René 142定向凝固組織修復(fù),孔隙率小于0.2%,凝固組織<001>方向外延生長晶向偏離度 < 7°,修復(fù)后在980 ℃下蠕變強度大于MAR-M-247LC定向凝固材料。德國紐倫堡大學(xué)采用PBF-EB制備CMSX-4單晶棒,熱處理后的低周疲勞和蠕變等力學(xué)性能接近甚至優(yōu)于同等條件的CMSX-4鑄件,當(dāng)然這與增材成形單晶棒的截取測試位置有關(guān)[74, 75]。

上述結(jié)果表明,單晶增材成形試樣的部分力學(xué)性能優(yōu)異,但缺乏大量全面的力學(xué)性能考核數(shù)據(jù),距離實現(xiàn)單晶渦輪葉片高能束修復(fù)工程化應(yīng)用的目標(biāo)仍有不少挑戰(zhàn)。

4.4 高性能單晶增材成形的主要挑戰(zhàn)

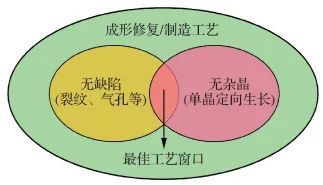

高性能單晶增材修復(fù)的主要挑戰(zhàn)之一在于確定合適的工藝窗口,兼顧柱晶定向生長(無雜晶)、無裂紋和致密成形(孔隙率低)3個條件,從而確保獲得優(yōu)異的使用性能(見圖 21)。

圖 21 單晶修復(fù)工藝窗口

然而,這3個條件對應(yīng)的工藝調(diào)控方法往往相互矛盾,致使增材工藝窗口較窄。以DED-L單晶增材修復(fù)為例,一般認(rèn)為較小的激光功率、較大的掃描速度和較低的預(yù)熱溫度有利于促進(jìn)單晶定向生長。但如果激光功率太小、掃描速度太快則難以成形,而基板過冷則會增大熱裂紋趨勢。因此,需要綜合考慮增材工藝與雜晶/裂紋/孔隙的耦合關(guān)系,在保持單晶定向生長和抑制成形缺陷之間尋找平衡點。

高性能單晶增材修復(fù)的另一大挑戰(zhàn)在于設(shè)計熱處理制度,調(diào)控析出相形貌和尺寸,恢復(fù)力學(xué)性能。主要包含2個階段:一是在修復(fù)前對長期服役組織退化的葉片開展熱處理,二是在修復(fù)后對增材成形區(qū)域開展熱處理。

修復(fù)前熱處理的難點在于:渦輪葉片具有復(fù)雜的氣膜冷卻結(jié)構(gòu),葉片不同區(qū)域的服役環(huán)境(熱應(yīng)力、旋轉(zhuǎn)離心力等)相差較大,致使退化組織存在區(qū)域性差異。課題組[129]在研究葉片長期服役微觀組織退化機制后,通過調(diào)整標(biāo)準(zhǔn)熱處理制度,實現(xiàn)對球化、筏化γ′相的部分恢復(fù),但距離完全恢復(fù)退化組織至新葉片水平仍有不小差距(見圖 22)。

圖 22 服役渦輪葉片性恢復(fù)熱處理[129]

修復(fù)后熱處理的難點在于:由于增材制造過程引入較高的殘余應(yīng)力和大量位錯缺陷,如果直接進(jìn)行標(biāo)準(zhǔn)固溶熱處理工藝,γ′相完全溶解使得高密度位錯幾乎可以不受阻礙地運動,很容易產(chǎn)生再結(jié)晶形核和晶粒長大,破壞單晶的完整性[130]。因此,有必要研究單晶增材成形再結(jié)晶的內(nèi)在機制和沉積區(qū)微觀組織結(jié)構(gòu)在熱處理過程中演化的規(guī)律,進(jìn)而提出抑制再結(jié)晶的熱處理工藝,避免再結(jié)晶的同時降低沉積層的位錯密度、調(diào)節(jié)微觀組織,提高修復(fù)后材料性能。

5 國外單晶渦輪葉片再制造重大研究計劃

根據(jù)國內(nèi)外統(tǒng)計,航空發(fā)動機的維修費用可占到飛機總使用費用的8%,其中50%的發(fā)動機維修費用為葉片維修費用,尤其是核心機(高壓壓氣機、高壓渦輪)的葉片更換和再制造費用。歐美發(fā)達(dá)國家早已認(rèn)識到航空發(fā)動機再制造修復(fù)技術(shù)的重要意義和巨大的技術(shù)經(jīng)濟效益,美、德等國在軍用和民用噴氣發(fā)動機葉片部件修復(fù)技術(shù)的研究中投入巨額資金,突破新材料、新結(jié)構(gòu)的修復(fù)關(guān)鍵技術(shù)。其中,多個航空發(fā)動機再制造重大研究計劃涉及單晶渦輪葉片,可為國內(nèi)相關(guān)研究工作的開展提供借鑒和指導(dǎo)。

2003年,歐盟開展了為期3年的AROSTAEC研究項目,采用先進(jìn)的葉片再制造技術(shù),替代以手工打磨為主的修復(fù)技術(shù),并致力于實現(xiàn)維修企業(yè)跨空間、跨區(qū)域的合作;德國MTU等已經(jīng)掌握葉片部件修復(fù)的相關(guān)技術(shù),認(rèn)為葉片頂端磨損量在1~5 mm內(nèi)具有修復(fù)利用價值,采用激光熔覆結(jié)合自適應(yīng)磨削加工的修復(fù)方法,葉片修復(fù)后的精度和性能非常好;德國ALSTOM電力科技中心建立了定向凝固葉片修復(fù)的工藝生產(chǎn)線,修復(fù)ALSTOM GT26發(fā)動機葉片尖端,熔覆層高度接近2 mm,修復(fù)出來的零件接近最終要求的形狀,修復(fù)的葉片已通過發(fā)動機測試,工作時間超過2 800 h。

歐盟于2006—2010年啟動了FANTASIA計劃,全稱為“航空發(fā)動機復(fù)雜結(jié)構(gòu)部件的柔性、近凈成形加工制造和維修技術(shù)計劃”。研究對象是基于DED-L和PBF-L的風(fēng)扇/壓氣機/渦輪轉(zhuǎn)子部件先進(jìn)制造與修復(fù)技術(shù),目標(biāo)是服務(wù)于羅·羅、透博梅卡、AVIO等企業(yè),形成高質(zhì)量的先進(jìn)制造與修理工藝和裝備,減少至少40%的航空發(fā)動機零件維修費用和周轉(zhuǎn)周期。在該計劃中,成功采用DED-L修復(fù)航空發(fā)動機ReneN5單晶材料導(dǎo)向葉片外環(huán)磨損問題,通過控制熱輸入和過程主動冷卻而實現(xiàn)單晶組織連續(xù)外延生長,并抑制變形和微裂紋產(chǎn)生;該項目同時運用PBF-L技術(shù)修復(fù)Mar-M-247合金導(dǎo)向葉片,采用高達(dá)1 150 ℃的預(yù)熱和熱等靜壓工藝可以有效避免表面和內(nèi)部裂紋。

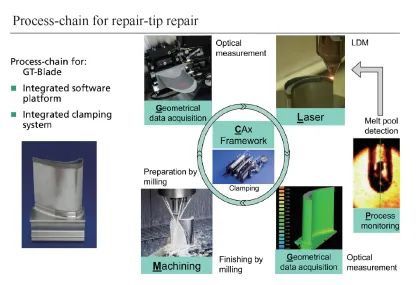

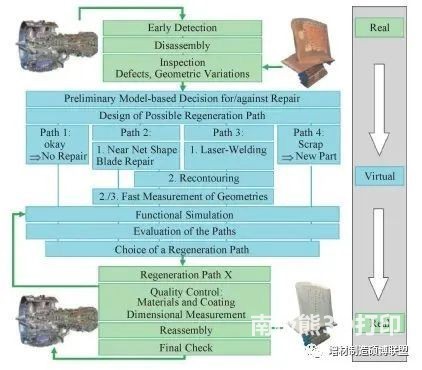

德國于2010年在弗朗霍夫創(chuàng)新中心框架下啟動了TurPro計劃[131](見圖 23),全稱為“高能效燃?xì)鉁u輪發(fā)動機綜合制造技術(shù)”,針對航空發(fā)動機/燃機的壓氣機和渦輪葉片修復(fù)開展研究,成員包括羅·羅、MTU、西門子等單位。其研究目標(biāo)為:減少發(fā)動機維修、修理和大修費用,發(fā)展激光增材制造高性能零部件,提高潤滑系統(tǒng)和被動減震系統(tǒng)性能;利用激光增材制造技術(shù)實施渦輪葉片葉邊和葉尖局部維修;結(jié)合初始設(shè)計和生產(chǎn),研究利用激光增材制造技術(shù)直接替換損傷葉片;研究利用激光增材制造技術(shù)直接制造葉片,尤其是在單晶葉片基體上制備復(fù)雜精細(xì)結(jié)構(gòu)。

圖 23 TurPro研究計劃[131]

德國科學(xué)基金會從2010年開始資助漢諾威萊布尼茨大學(xué)開展合作研究中心項目“復(fù)雜高價值部件維修技術(shù)”(CRC 871)研究,重點對航空發(fā)動機渦輪葉片(2010—2014年)維修技術(shù)基礎(chǔ)和適應(yīng)性工藝開展探索性研究,發(fā)展了包括“檢查與狀態(tài)評估-修復(fù)過程模擬-修復(fù)后功能及壽命模擬-不同修理工藝評價”在內(nèi)的全套修理流程[132](見圖 24)。CRC 871項目共包含4個專題,旨在形成渦輪葉片修復(fù)示范生產(chǎn)線。專題1:葉片檢查和狀態(tài)評估,主要包括渦輪葉片無損檢測、多尺度形貌測量、排氣溫度場分析、燃燒室故障分析和故障件可靠拆卸等內(nèi)容;專題2:修復(fù)工藝與修復(fù)后葉片性能關(guān)聯(lián)研究,主要包括靈巧修復(fù)單元、復(fù)雜表面結(jié)構(gòu)損傷特性、近凈成形渦輪葉片修復(fù)工藝、隨機結(jié)構(gòu)分析、單晶葉片激光焊接、鈦合金整體葉盤弧焊等內(nèi)容;專題3:材料特性和修復(fù)后自適應(yīng)加工研究,主要包括修復(fù)后自適應(yīng)加工流程設(shè)計、復(fù)雜曲面結(jié)構(gòu)的快速測量、修復(fù)引起的失調(diào)、葉片的氣動彈性、裂紋擴展特性等;專題4:修復(fù)過程的綜合控制研究,主要包括修復(fù)全流程系統(tǒng)建模、修復(fù)后驗收標(biāo)準(zhǔn)、葉片形態(tài)差異耦合分析、修理示范生產(chǎn)線驗證等。

圖 24 “復(fù)雜高價值部件維修技術(shù)”研究計劃[132]

此外,德國科學(xué)基金會還資助魯爾大學(xué)、紐倫堡大學(xué)和德國航空航天中心等多家單位開展“從原子到渦輪葉片:新一代單晶高溫合金科學(xué)基礎(chǔ)研究”(SFB/TR 103),重點探索鎳基單晶合金“成分-工藝-組織-性能”各要素之間的關(guān)聯(lián),涵蓋從原子層面的基礎(chǔ)材料理論到宏觀層面的渦輪葉片制造等一系列科學(xué)和工程問題。目前,項目已進(jìn)行至第三研究周期(2020—2023年),預(yù)期將在鎳基單晶合金設(shè)計、創(chuàng)新工藝技術(shù)、高通量微觀結(jié)構(gòu)表征和多尺度材料建模等4個專業(yè)領(lǐng)域取得重大研究進(jìn)展。在單晶制造工藝方面,該計劃特別發(fā)展了基于PBF-EB的快速成形技術(shù),驗證了單晶渦輪葉片增材制造的可行性。下一步將繼續(xù)完善基礎(chǔ)凝固理論并優(yōu)化增材工藝策略,旨在實現(xiàn)定向性好、無裂紋、形狀復(fù)雜渦輪葉片的高性能增材制造。

目前,國外羅·羅、GE等企業(yè)已建立單晶渦輪葉片高能束增材修復(fù)生產(chǎn)線,主要對葉尖損傷部位進(jìn)行接長修復(fù)。但由于技術(shù)封鎖,相關(guān)修復(fù)工藝以及修復(fù)葉片質(zhì)量未見公開報道。中國近年來也發(fā)布了一批航空發(fā)動機熱端部件再制造領(lǐng)域的重大研究計劃,但迄今為止并未完全掌握以單晶渦輪葉片為代表的熱端部件修理能力。基于國外公開報道的重大研究計劃,國內(nèi)發(fā)展單晶渦輪葉片修復(fù)有如下建議:

1) 加強基礎(chǔ)研究,突破雜晶控制、修復(fù)區(qū)組織演化和元素偏析等關(guān)鍵科學(xué)問題。

2) 完善加工體系,建立涵蓋修復(fù)前、中、后各階段的標(biāo)準(zhǔn)化的修復(fù)加工體系。

3) 緊跟發(fā)展前沿,探索鎳基單晶乃至新一代鈦鋁單晶葉片增材制造工藝。

6 展望

6.1 建立智能化單晶葉片修復(fù)加工體系

航空發(fā)動機單晶渦輪葉片服役損傷修復(fù)是一項復(fù)雜的系統(tǒng)性工程,包括損傷分析、可修復(fù)性評價、剩余壽命評估、綠色前處理、修復(fù)工藝實施、性能恢復(fù)熱處理、外形修整加工、質(zhì)量檢驗和性能考核等多個環(huán)節(jié)。目前對渦輪葉片的修復(fù)大量依賴一線工人經(jīng)驗,通常是“一件一策”,沒有明確的技術(shù)體系和標(biāo)準(zhǔn),缺乏修復(fù)過程質(zhì)量監(jiān)控手段,造成修復(fù)合格率相對較低,修復(fù)葉片大批量裝機使用存在困難。為了提高修復(fù)工藝穩(wěn)定性和修復(fù)質(zhì)量,需要研究建立全流程、分層級、標(biāo)準(zhǔn)化的修復(fù)加工體系,對各個修復(fù)環(huán)節(jié)的工藝策略和經(jīng)驗數(shù)據(jù)進(jìn)行有效采集和積累;建立大數(shù)據(jù)支撐的工藝標(biāo)準(zhǔn),對葉片修理的各個環(huán)節(jié)提供可參考的數(shù)據(jù)支持,將人工經(jīng)驗變?yōu)閿?shù)據(jù)而提高修復(fù)工藝可靠性和產(chǎn)品合格率;全過程監(jiān)控修復(fù)流程將產(chǎn)生海量數(shù)據(jù),劃分邊緣端(終端)與云端的處理存儲結(jié)構(gòu),進(jìn)行邊緣端計算和云端計算的結(jié)合數(shù)據(jù)處理模式,建立快速決斷、快速信息處理的反饋機制,實現(xiàn)修復(fù)質(zhì)量可追溯可反查,形成葉片智能修復(fù)示范生產(chǎn)能力。

6.2 發(fā)展粉末床電子束單晶葉片直接制造技術(shù)

單晶葉片的制備主要采用籽晶法或選晶法,鑄造工序復(fù)雜、成品率相對不高。PBF-EB技術(shù)具有真空環(huán)境、預(yù)熱溫度高和掃描速度快等優(yōu)勢,在不需要籽晶的條件下,僅憑借晶粒競爭生長就能制備尺寸較大的單晶塊體,是實現(xiàn)單晶葉片直接制造最具潛力的方式。但目前PBF-EB熱穩(wěn)定控制難度很大,需要精準(zhǔn)調(diào)控包括前預(yù)熱、成形熔化和后保溫等3個階段的工藝策略,才能避免熱裂紋、保持單晶的完整性。因此,需要探索快速非平衡凝固晶粒競爭生長和裂紋形成機制,指導(dǎo)工藝實踐;開展增材專用合金粉末研究,提高材料的熱震抗力、減少形核,放大單晶成形工藝窗口;發(fā)展復(fù)雜型面單晶葉片增材制造工藝,提出穩(wěn)定熔池?zé)崃鳌⒕S持單晶取向的調(diào)控方法;改進(jìn)現(xiàn)有PBF-EB設(shè)備,開發(fā)粉床溫度監(jiān)控系統(tǒng),提高成形過程的熱穩(wěn)定性。

6.3 探索鈦鋁單晶葉片增材成形工藝

鎳基單晶渦輪葉片經(jīng)過三代發(fā)展,其承溫能力和力學(xué)性能幾乎被開發(fā)到極致。鈦鋁(Ti-Al)合金作為耐高溫合金具有許多優(yōu)良的性能,強度高、穩(wěn)定性好,密度卻只有傳統(tǒng)鎳基合金的一半,能提高20%的燃油效率。但該合金有兩大不足:一是室溫拉伸塑性低,部件加工、裝配都非常困難;二是高溫強度不足,限制了其不能在更高的溫度范圍替代鎳基高溫合金。開發(fā)Ti-Al單晶合金能有效克服這兩大難題,而且其獨特的片層狀晶體結(jié)構(gòu)非常適合用于以承受單向應(yīng)力為主的發(fā)動機渦輪葉片。基于鎳基單晶合金增材成形的經(jīng)驗,理論上可以通過增材制造實現(xiàn)Ti-Al合金定向凝固片層取向控制。但同時也存在較大的技術(shù)挑戰(zhàn),因為片層組織取向不僅取決于凝固初始相的生長取向,還與后續(xù)包晶轉(zhuǎn)變和固態(tài)相變有關(guān)。因此,探索Ti-Al單晶葉片增材制造工藝,突破初始凝固和固態(tài)相變2個階段的組織調(diào)控,是未來航空發(fā)動機熱端部件特種加工的重點發(fā)展方向。

(責(zé)任編輯:admin)

上一篇:《Nature子刊》:基于機械引導(dǎo)組裝技術(shù)實現(xiàn)納米級3D打印

下一篇:頂級期刊《Science Advances》:利用聲波一次成型,制造復(fù)雜的幾何3D形狀

下一篇:頂級期刊《Science Advances》:利用聲波一次成型,制造復(fù)雜的幾何3D形狀

最新內(nèi)容

熱點內(nèi)容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設(shè)3D打印船舶

荷蘭公司將開設(shè)3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學(xué)麥迪遜分校工

威斯康星大學(xué)麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構(gòu)建內(nèi)

3D生物打印構(gòu)建內(nèi) 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學(xué):抗拉強

清華大學(xué):抗拉強