航空裝備電弧熔絲增材制造技術(shù)發(fā)展及路線規(guī)劃圖

航空制造業(yè)作為高端技術(shù)密集型產(chǎn)業(yè),一直代表著世界各國制造業(yè)的發(fā)展方向,是一個國家制造業(yè)實(shí)力和國防工業(yè)現(xiàn)代化水平的綜合體現(xiàn)。航空航天高端裝備具有結(jié)構(gòu)復(fù)雜、制備工序多、批量小等特點(diǎn),隨著大飛機(jī)、航空發(fā)動機(jī)、新一代運(yùn)載火箭等不斷發(fā)展,航空航天典型構(gòu)件產(chǎn)品結(jié)構(gòu)趨向復(fù)雜化、大型化,新材料不斷涌現(xiàn),傳統(tǒng)鍛造、鍛造結(jié)合機(jī)械加工的制造方法越來越難以滿足上述制造需求,而增材制造技術(shù)能夠較好地解決此類問題。

增材制造技術(shù)誕生于20世紀(jì)80年代末,是一種新型、極具潛力的先進(jìn)制造技術(shù)。增材制造技術(shù)從零件的三維CAD模型出發(fā),無需模具即可實(shí)現(xiàn)復(fù)雜結(jié)構(gòu)金屬構(gòu)件的材料-結(jié)構(gòu)一體化近凈成形,為航空裝備高性能構(gòu)件的設(shè)計與制造提供新的工藝技術(shù)途徑。

增材制造的能量源主要有激光、電子束和電弧,原料分為金屬材料和高分子材料,形式有粉末、液體及絲材。航空航天高端裝備高載荷、極端耐熱、超輕量化和高可靠性的特性決定了金屬材料增材制造將成為航空航天領(lǐng)域重點(diǎn)發(fā)展方向。目前,在航空航天領(lǐng)域應(yīng)用較為廣泛的金屬增材制造工藝主要有激光選區(qū)熔化技術(shù)(SLM)、激光熔化沉積技術(shù)(LMD)、電子束選區(qū)熔化技術(shù)(EBM)、電子束定向能量沉積技術(shù)(EB-DED)、電弧熔絲增材制造技術(shù)(WAAM)。WAAM是一種金屬材料近凈成形制造技術(shù),該技術(shù)被歐洲航天局視為一種低能耗、可持續(xù)的綠色環(huán)保制造技術(shù);近年來,隨著增材制造技術(shù)向高效率、低成本的方向發(fā)展,WAAM越來越受到國內(nèi)外航空航天工業(yè)的重視。

1. WAAM用高品質(zhì)絲材制備技術(shù)

WAAM成形所需原材料絲材的直徑受送絲機(jī)構(gòu)的導(dǎo)絲嘴口徑限制。WAAM技術(shù)制備航空航天領(lǐng)域用大型構(gòu)件需要使用同牌號的原材料絲材以確保構(gòu)件的性能,現(xiàn)階段航空裝備中適用于WAAM技術(shù)成形的目標(biāo)零件所用材料為難變形材料,如ZL114A鋁合金、TiAl金屬間化合物、A-100超高強(qiáng)度鋼等均存在變形抗力大、加工硬化率高、伸長率低及室溫難以變形的問題,采用常規(guī)加工方法減徑制備出直徑φ0.8~1.6 mm的絲材具有較大的技術(shù)難度,如何實(shí)現(xiàn)高品質(zhì)、細(xì)規(guī)格及滿足自動送絲系統(tǒng)使用要求的絲材制備是WAAM技術(shù)制備航空裝備高性能零件的前提。

2. WAAM技術(shù)專用絲材的成分設(shè)計及新材料開發(fā)

WAAM增材過程中熱源產(chǎn)生的溫度非常高,如TIG電弧最高溫度達(dá)到8000 K,而PAW電弧最高溫度則達(dá)到24000 K。原材料絲材中的低沸點(diǎn)元素在高溫作用下發(fā)生揮發(fā),造成元素?zé)龘p,導(dǎo)致成形構(gòu)件的低沸點(diǎn)元素偏低、化學(xué)成分不合格,從而嚴(yán)重影響構(gòu)件的各項(xiàng)性能,嚴(yán)重時造成構(gòu)件報廢。因此,為獲得高質(zhì)量的WAAM增材構(gòu)件,需對原材料絲材進(jìn)行成分設(shè)計及優(yōu)化,開發(fā)出適用于WAAM技術(shù)專用的直徑φ1.2~1.6 mm的絲材。中國航發(fā)北京航空材料研究院3D打印研究與工程技術(shù)中心針對航空裝備中常用Al-Mg系、Al-Si系鋁合金及TC11合金進(jìn)行成分設(shè)計、優(yōu)化,開發(fā)出WAAM增材專用Al-Mg-Sc系、Al-Si-Sc-Zr系鋁合金絲材和高Al、O元素含量的TC11合金絲材。

3. 針對WAAM技術(shù)的路徑規(guī)劃軟件開發(fā)

電弧熔絲增材制造技術(shù)雖然具有其獨(dú)特的優(yōu)越性,但在實(shí)際生產(chǎn)中存在兩個問題:弧坑塌陷導(dǎo)致的形狀誤差和過高的表面粗糙度。解決以上問題的主要方法則是依賴于路徑規(guī)劃方式的優(yōu)化,路徑規(guī)劃方式的不同會對零件的幾何形狀精度、表面焊接質(zhì)量、內(nèi)部的顯微組織和成形效率等因素造成影響。現(xiàn)有的增材制造模型分層切片方法主要有光柵掃描式、輪廓偏移式及分型線路徑填充方式,上述路徑規(guī)劃方式均是基于單一路徑規(guī)劃方式的分析,但由于WAAM成形實(shí)際零件的結(jié)構(gòu)復(fù)雜性,單一的路徑規(guī)劃方式往往不能起到很好的效果,故開發(fā)WAAM技術(shù)專用的路徑規(guī)劃軟件成為新的研究重點(diǎn)。Ding等針對WAAM成形大尺寸、復(fù)雜形狀的零件,提出了一種自動生成最優(yōu)路徑的算法。該算法首先基于分而治之的策略將二維幾何圖形分解成一組凸面多邊形,然后,針對每個凸面多邊形,識別出最優(yōu)的掃描方向,并結(jié)合鋸齒和輪廓模式策略生成連續(xù)的掃描路徑。最后,所有單獨(dú)的子路徑連接起來形成一條閉合曲線。該算法自動生成的掃描路徑不僅滿足了WAAM的設(shè)計要求,還能獲得表面精度更高的成形構(gòu)件。黃無云開展WAAM增材技術(shù)的路徑規(guī)劃GUI設(shè)計軟件研究,設(shè)計了一款能夠?qū)⒐に噮?shù)與模型設(shè)計相結(jié)合的路徑規(guī)劃軟件,滿足WAAM增材技術(shù)的多元化設(shè)計需求。

4. WAAM成形過程中在線監(jiān)控與反饋控制技術(shù)

研究表明,WAAM成形過程中氣孔、開裂、變形及未熔合等冶金缺陷嚴(yán)重影響構(gòu)件的成形質(zhì)量,冶金缺陷的產(chǎn)生與熔池形態(tài)不穩(wěn)定和溫度不均勻分布密切相關(guān)。因此,采用視覺傳感、紅外測溫傳感、電參數(shù)傳感等對溫度、熔池形狀以及電弧弧長等進(jìn)行實(shí)時監(jiān)控,進(jìn)一步設(shè)計調(diào)控策略,及時調(diào)控成形工藝與過程是現(xiàn)階段提高制造精度、確保成形件質(zhì)量的重要手段。Wu等分別采用熱電偶和紅外高溫計對GTAW電弧熔絲增材制造Ti-6Al-4V合金過程的基板與層間溫度進(jìn)行測量。結(jié)果表明:隨著沉積層數(shù)的增加,基板溫度和層間溫度存在一定的差異,基板溫度快速升高至一定溫度后趨于平緩,而層間溫度則會持續(xù)增加對材料成形的穩(wěn)定性造成影響。基于層間溫度的變化,分析熱積累對成形時電弧形狀和熔滴過渡行為的影響,為準(zhǔn)確使用層間溫度對WAAM成形工藝優(yōu)化和控制提供了一定的參考價值。呂飛閱等采用高速攝像儀觀察了電弧熔絲增材制造過程中電弧形態(tài)及熔滴過渡行為,分析了在不同工藝參數(shù)下熔滴過渡頻率及熔滴尺寸變化規(guī)律,發(fā)現(xiàn)電弧寬度與洛倫茲力決定熔滴在電弧放電過程中的受力大小,進(jìn)而決定熔滴尺寸及其過渡頻率。Ouyang等設(shè)計了基于TIG增材制造系統(tǒng)的弧長監(jiān)控系統(tǒng),該系統(tǒng)采用CCD視覺傳感監(jiān)控電弧長度,通過調(diào)整Z軸的高度實(shí)現(xiàn)弧長控制并在沉積過程中調(diào)節(jié)電弧電流。

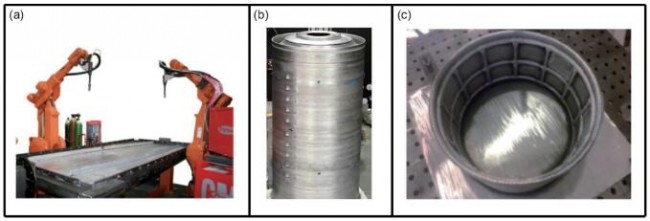

WAAM 成形鋁合金構(gòu)件(a)鋁合金翼肋版;(b)燃料貯箱;(c)艙段件。

WAAM 成形鋁合金構(gòu)件(a)鋁合金翼肋版;(b)燃料貯箱;(c)艙段件。

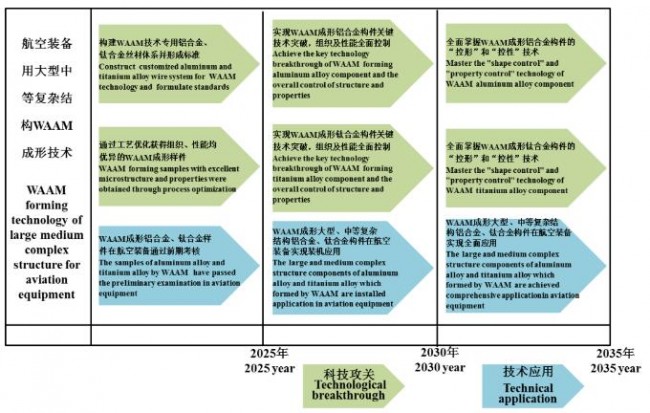

![]() 航空裝備WAAM成形技術(shù)發(fā)展路線規(guī)劃圖

航空裝備WAAM成形技術(shù)發(fā)展路線規(guī)劃圖

圖1按照技術(shù)成熟度給出了現(xiàn)在至2035年航空裝備WAAM成形技術(shù)發(fā)展路線規(guī)劃圖。

圖1 航空裝備WAAM成形技術(shù)發(fā)展路線規(guī)劃圖

圖1 航空裝備WAAM成形技術(shù)發(fā)展路線規(guī)劃圖

WAAM是一種基于傳統(tǒng)的電弧熔絲堆焊的增材制造技術(shù),通過計算機(jī)系統(tǒng)實(shí)現(xiàn)機(jī)器人與操作平臺的協(xié)同調(diào)控,具有沉積效率高、材料利用率高、制備周期短、低成本、柔性高效等特點(diǎn),在航空高端武器裝備制造上顯示了巨大發(fā)展?jié)摿椭匾膽?yīng)用前景。

相較于目前發(fā)展較快的激光選區(qū)熔化技術(shù),WAAM技術(shù)在航空裝備上實(shí)現(xiàn)工程化應(yīng)用還有一定距離,需要國內(nèi)外不同學(xué)科背景的科研團(tuán)隊(duì)共同研究,突破現(xiàn)階段WAAM技術(shù)面臨的專用材料創(chuàng)新不足、路徑規(guī)劃軟件單一、成形過程在線監(jiān)控及反饋控制不智能等技術(shù)瓶頸,建立WAAM成形大型、中等復(fù)雜金屬構(gòu)件的尺寸精度—微觀組織-力學(xué)性能-質(zhì)量檢測與分析的全流程工藝數(shù)據(jù)庫,實(shí)現(xiàn)金屬構(gòu)件精準(zhǔn)“控形/控性”。

隨著關(guān)鍵技術(shù)的突破,專用材料的開發(fā)、智能裝備、工藝及軟件的制造能力的提升,WAAM技術(shù)有望在航空裝備領(lǐng)域大型、中等復(fù)雜鋁合金、鈦合金結(jié)構(gòu)件的制造中得到快速和廣泛的應(yīng)用。

(責(zé)任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設(shè)3D打印船舶

荷蘭公司將開設(shè)3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學(xué)麥迪遜分校工

威斯康星大學(xué)麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構(gòu)建內(nèi)

3D生物打印構(gòu)建內(nèi) 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學(xué):抗拉強(qiáng)

清華大學(xué):抗拉強(qiáng)