SUTD利用直寫3D打印將電子設備集成到微通道中,實現可拉伸印刷電路的自動化制造

時間:2024-09-02 09:02 來源:南極熊 作者:admin 閱讀:次

2024年9月1日,來自新加坡科技設計大學

(SUTD)軟流體實驗室的研究人員開發了一種制造具有3D互連網絡的微流控電子器件的方法,解決了從傳統2D結構過渡到3D結構以推進微流體技術的挑戰。這些3D系統通過并行操作和軟彈性網絡提高了吞吐量,當填充液態金屬等導電材料時,可以實現微流體和電子設備的集成。

相關研究成果以題為“Flexible and Stretchable Liquid-Metal Microfluidic Electronics Using Directly Printed 3D Microchannel Networks”的論文被發表在《先進功能材料》雜志上。

論文鏈接:https://onlinelibrary.wiley.com/doi/10.1002/adfm.202311219

然而,傳統方法(例如需要潔凈室設施的軟光刻制造)在實現全自動 3D 互連微通道方面存在局限性。這些方法中涉及的手動程序(包括聚二甲基硅氧烷 (PDMS) 成型和層對層對準)阻礙了微流控設備生產的自動化潛力。

傳統的光聚合技術,例如立體光刻設備 (SLA)和數字光處理 (DLP),雖然能夠創建復雜的微通道制造柔性設備,但在基于光聚合的打印過程中,集成電子元件等外部組件仍是一個難題。熔融沉積成型 (FDM) 和 直接墨水書寫 (DIW)等基于擠壓的方法可以實現自動化制造,但在打印彈性空心結構方面卻面臨困難。關鍵挑戰是找到一種墨水,既要兼顧嵌入組件的柔軟度,又要兼顧結構完整性的堅固性,以實現完全打印、互連的微流體設備并具有嵌入功能。

研究人員介紹,現有的3D打印技術還未能同時實現無需支撐材料或后處理的互聯多層微通道的直接打印,以及打印過程中電子元件的集成。

直接打印互連多層微通道

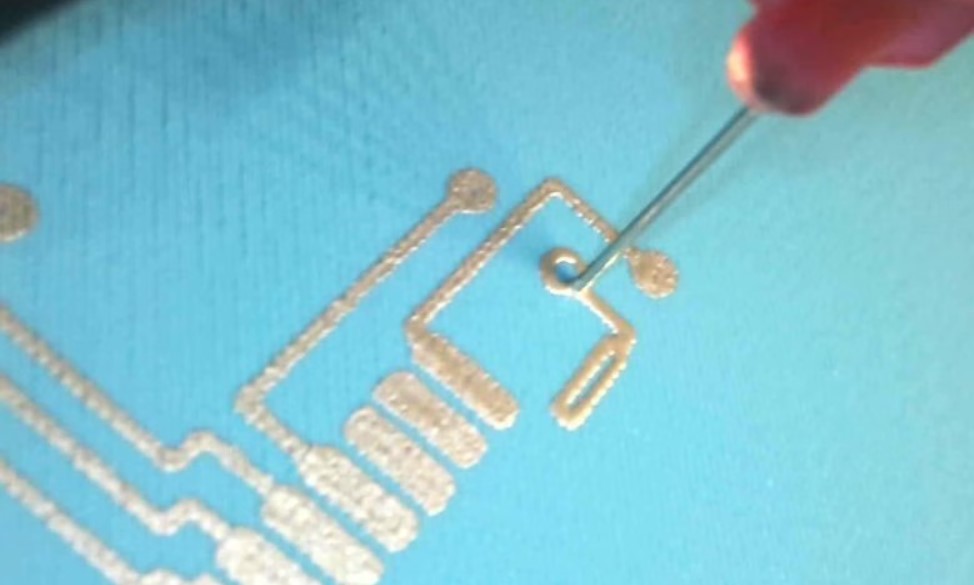

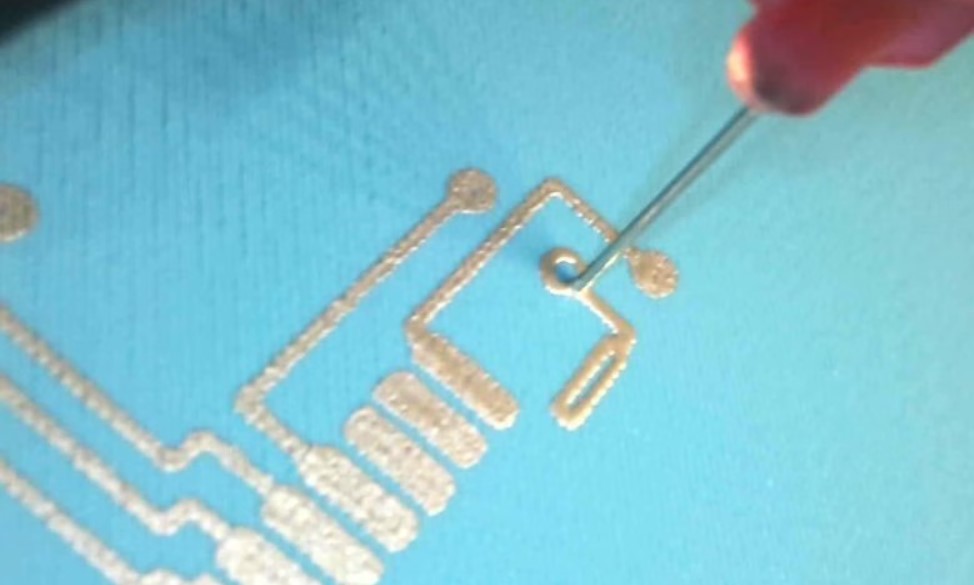

在研究過程中,DIW 3D打印的設置經過優化,為硅酮密封膠創建了無支撐空心結構——確保擠出的結構不會坍塌。研究團隊進一步擴展了這一演示,制造了層間有通孔的互連多層微通道;這種幾何形狀的微通道(和電線)通常是無線通信天線等電子設備所必需的。

另一個挑戰是在 3D 打印過程中將電子元件集成到微通道中——使用立即固化的樹脂很難實現。研究團隊利用逐漸固化的樹脂來嵌入和固定小型電子元件(例如 RFID 標簽和 LED 芯片)。當液態金屬通過通道灌注時,這些元件與微通道的自對準使元件與電線能夠自組裝。

雖然許多電子設備都需要 3D 結構的導線,例如線圈中的跳線,但通過傳統的 3D 打印方法很難實現這一點。SUTD 研究團隊提出了一種簡單的解決方案來實現具有如此復雜結構的設備。通過將液態金屬注入包含嵌入式電子元件的 3D 多層微通道,可以促進導線與這些元件的自組裝,從而簡化柔性和可拉伸液態金屬線圈的制造。

為了體現該技術的實際優勢,該團隊使用市售的皮膚膠帶作為基材,并采用體積小巧(21.4 毫米×15 毫米)的獨立式柔性無線發光裝置,制作出可附著在皮膚上的 RFID 標簽。首次演示強調了該解決方案能夠在廣泛接受、醫學認可的平臺上自動生產可拉伸印刷電路的能力。制造的 RFID 標簽即使在 1,000 次拉伸應力循環(50% 應變)后仍表現出較高的 Q 因子(~70),這顯示出在反復變形和粘附皮膚的情況下的穩定性。或者,研究團隊設想將小型、靈活的無線光電子器件用作生物表面和管腔上的醫療植入物,用于光動力療法。

該論文的主要作者、新加坡科技設計大學的 Kento Yamagishi 博士表示: “我們的技術將提供一種新功能,實現由液態金屬組成的電路 3D 配置的可拉伸印刷電路的自動化制造。”SUTD 副教授兼首席研究員 Michinao Hashimoto 表示:“彈性多層微通道的 DIW 3D 打印將能夠自動制造具有 3D 通道排列的流體裝置,包括多功能傳感器、多材料混合器和 3D 組織工程支架。”

相關研究成果以題為“Flexible and Stretchable Liquid-Metal Microfluidic Electronics Using Directly Printed 3D Microchannel Networks”的論文被發表在《先進功能材料》雜志上。

論文鏈接:https://onlinelibrary.wiley.com/doi/10.1002/adfm.202311219

然而,傳統方法(例如需要潔凈室設施的軟光刻制造)在實現全自動 3D 互連微通道方面存在局限性。這些方法中涉及的手動程序(包括聚二甲基硅氧烷 (PDMS) 成型和層對層對準)阻礙了微流控設備生產的自動化潛力。

傳統的光聚合技術,例如立體光刻設備 (SLA)和數字光處理 (DLP),雖然能夠創建復雜的微通道制造柔性設備,但在基于光聚合的打印過程中,集成電子元件等外部組件仍是一個難題。熔融沉積成型 (FDM) 和 直接墨水書寫 (DIW)等基于擠壓的方法可以實現自動化制造,但在打印彈性空心結構方面卻面臨困難。關鍵挑戰是找到一種墨水,既要兼顧嵌入組件的柔軟度,又要兼顧結構完整性的堅固性,以實現完全打印、互連的微流體設備并具有嵌入功能。

研究人員介紹,現有的3D打印技術還未能同時實現無需支撐材料或后處理的互聯多層微通道的直接打印,以及打印過程中電子元件的集成。

直接打印互連多層微通道

在研究過程中,DIW 3D打印的設置經過優化,為硅酮密封膠創建了無支撐空心結構——確保擠出的結構不會坍塌。研究團隊進一步擴展了這一演示,制造了層間有通孔的互連多層微通道;這種幾何形狀的微通道(和電線)通常是無線通信天線等電子設備所必需的。

另一個挑戰是在 3D 打印過程中將電子元件集成到微通道中——使用立即固化的樹脂很難實現。研究團隊利用逐漸固化的樹脂來嵌入和固定小型電子元件(例如 RFID 標簽和 LED 芯片)。當液態金屬通過通道灌注時,這些元件與微通道的自對準使元件與電線能夠自組裝。

雖然許多電子設備都需要 3D 結構的導線,例如線圈中的跳線,但通過傳統的 3D 打印方法很難實現這一點。SUTD 研究團隊提出了一種簡單的解決方案來實現具有如此復雜結構的設備。通過將液態金屬注入包含嵌入式電子元件的 3D 多層微通道,可以促進導線與這些元件的自組裝,從而簡化柔性和可拉伸液態金屬線圈的制造。

為了體現該技術的實際優勢,該團隊使用市售的皮膚膠帶作為基材,并采用體積小巧(21.4 毫米×15 毫米)的獨立式柔性無線發光裝置,制作出可附著在皮膚上的 RFID 標簽。首次演示強調了該解決方案能夠在廣泛接受、醫學認可的平臺上自動生產可拉伸印刷電路的能力。制造的 RFID 標簽即使在 1,000 次拉伸應力循環(50% 應變)后仍表現出較高的 Q 因子(~70),這顯示出在反復變形和粘附皮膚的情況下的穩定性。或者,研究團隊設想將小型、靈活的無線光電子器件用作生物表面和管腔上的醫療植入物,用于光動力療法。

該論文的主要作者、新加坡科技設計大學的 Kento Yamagishi 博士表示: “我們的技術將提供一種新功能,實現由液態金屬組成的電路 3D 配置的可拉伸印刷電路的自動化制造。”SUTD 副教授兼首席研究員 Michinao Hashimoto 表示:“彈性多層微通道的 DIW 3D 打印將能夠自動制造具有 3D 通道排列的流體裝置,包括多功能傳感器、多材料混合器和 3D 組織工程支架。”

(責任編輯:admin)

最新內容

熱點內容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

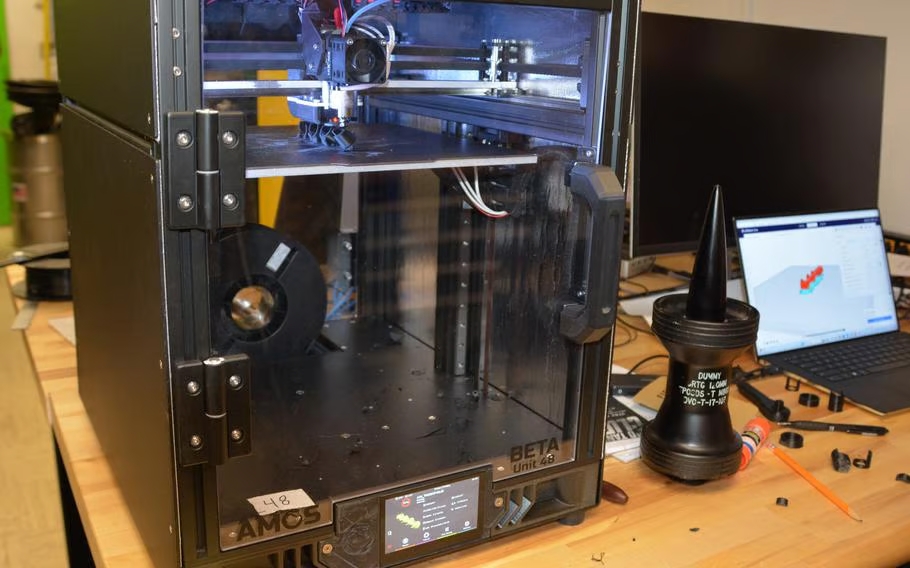

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

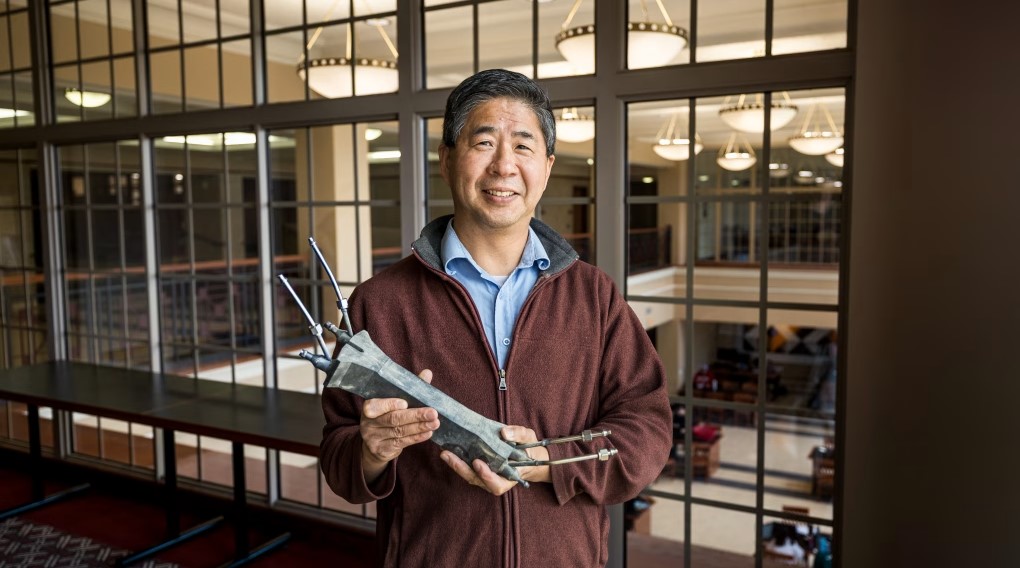

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強