里斯本新大學開發新的模糊邏輯模型,重新定義增材制造技術成熟度評估

時間:2025-03-20 10:02 來源:南極熊 作者:admin 閱讀:次

2025年3月19日,來自里斯本新大學的研究人員開發出了一種評估增材制造 (AM) 技術成熟度的新方法,為企業評估技術進展提供了更精確的方法。應用模糊邏輯,研究人員創建了一個模型來捕捉增材制造采用的細微差別,解決了傳統成熟度模型中經常無法解釋現實世界復雜性的缺陷。雖然增材制造已成為工業 4.0 的重要組成部分,但將其無縫集成到制造工作流程中并非易事。許多組織發現自己處于過渡階段,增材制造在一定程度上得到使用,但尚未成為生產的核心部分。

傳統的成熟度模型通常對公司進行過于嚴格的分類,因此很難確定需要改進的具體領域。為了解決這一限制,模糊增材制造成熟度模型 (Fuzzy AMMM) 提供了一種更靈活的評估方法,可以考慮人類判斷和技術采用中固有的不確定性。

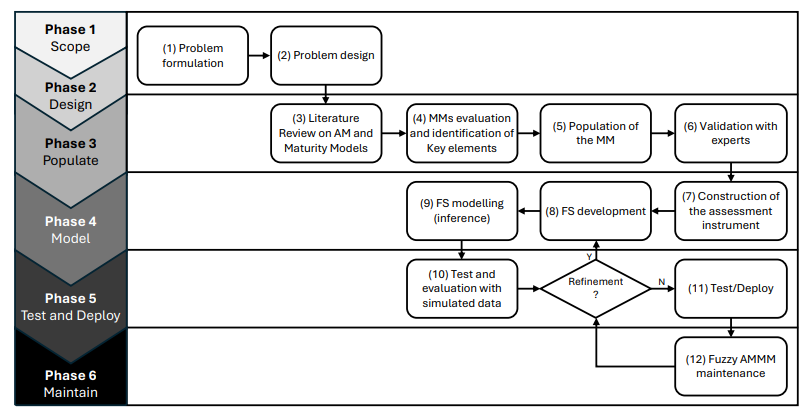

△模糊 AMMM 開發方法。圖片來自里斯本新大學。

從戰略、員工和技術層面評估增材制造成熟度

新開發模型以題為“A Fuzzy System to Measure Additive Manufacturing Maturity: A Case Study in the Automotive Industry”的發表在《Procedia 計算機科學》雜志上,從三個關鍵領域評估增材制造成熟度:組織、文化和技術能力。組織成熟度考察增材制造是否融入公司戰略、領導層的投入程度以及對增材制造項目的投資水平。

文化成熟度評估勞動力準備情況、員工技能以及對增材制造采用的開放程度,而技術成熟度則關注增材制造在生產流程(包括 CAD 軟件使用和零件制造)中的實施情況。為了測試邏輯模型,研究人員對一家已使用增材制造技術5~10年的未公開汽車供應商進行了案例研究。評估結合了調查和對公司代表的采訪,其中包括一位精通機械工程的運營經理。結果表明,增材制造的總體成熟度為 3 級,公司處于中級階段,即增材制造正在使用但尚未對生產產生重大影響。

仔細分析得分,可以發現組織和技術成熟度表現強勁,均達到 4.68 分,表明這家公司已將增材制造融入戰略和生產流程中。然而,文化成熟度落后于 3.00 分,表明員工培訓存在差距。員工熟練掌握 CAD 軟件、增材制造設計 (DFAM) 和切片軟件,但明顯缺乏具有領導能力來監督增材制造運營的人員。此外,雖然存在一些外部培訓計劃,但沒有結構化的內部能力發展計劃,這限制了長期發展。這項研究的一項重要發現是領導層對增材制造的承諾與員工的準備程度脫節。這家汽車供應商已投入大量資金并調整了流程,但由于缺乏專門的增材制造專家和結構化的培訓計劃,它在最大限度地發揮增材制造潛力方面面臨挑戰。

這凸顯了各行各業普遍存在的一個問題,即擁有合適的技術只是其中的一部分。如果員工缺乏必要的技能和專業知識,全面整合仍然遙不可及。通過應用模糊邏輯,研究人員能夠捕捉到更準確、更真實的增材制造成熟度圖,而傳統模型往往會過度簡化評估過程。研究人員表示,模糊 AMMM 不僅可以幫助組織確定現狀,還可以突出顯示需要改進的具體領域。未來的研究旨在擴大模型在多個行業的應用,完善框架以支持組織開展增材制造之旅。有了更清晰的見解,企業可以做出更明智的決策,確保增材制造集成不僅僅是技術升級,更是戰略優勢。

評估增材制造熟度的新方法

美國宇航局馬歇爾太空飛行中心首席工程師保羅·格雷德爾(Paul Gradl)補充了今年專家的預測,他表示,開發增材制造成熟度模型有助于標準化流程和改善材料特性,為3D 打印的未來做出貢獻。

在 Formnext 2023 展會上,西門子、DyeMansion、Forward AM、EOS和惠普等行業參與者推出了增材制造工業化導航器 (AM I Navigator) 計劃。該計劃旨在解決工業 3D 打印挑戰,概述了一個結構化的成熟度模型,以幫助企業將增材制造集成到傳統工作流程中。

通過此工具,企業可以通過基于西門子數字化制造卓越框架的成熟度檢查來評估增材制造成熟度,以發現差距并獲得改進建議。目標是支持從手動到全自動增材制造生產的過渡,同時優化流程協調。

△從左到右:François Minec(惠普 3D 打印聚合物 3D 打印全球主管)、Martin Back(巴斯夫 Forward AM 董事總經理)、Karsten Heuser(西門子數字工業增材制造副總裁)、Felix Ewald(DyeMansion 首席執行官兼聯合創始人)和 Nikolai Zaepernick(EOS 首席商務官兼董事總經理)。照片來自 DyeMansion。

雖然結構化成熟度模型為增材制造的采用提供了路線圖,但一些公司采取了更直接的方法,重點關注質量保證。零件采購增材制造平臺MakerVerse和ZEISS展示了一系列尺寸、表面和材料特性評估解決方案,使公司能夠系統地評估增材制造零件的可靠性。

通過光學 3D 掃描、觸覺 CMM、表面粗糙度測量和工業 CT/X 射線檢查,該平臺提供了一種數據驅動的方法來實現增材制造成熟度,確保打印部件符合認證標準并適合全面生產。

(責任編輯:admin)

最新內容

熱點內容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

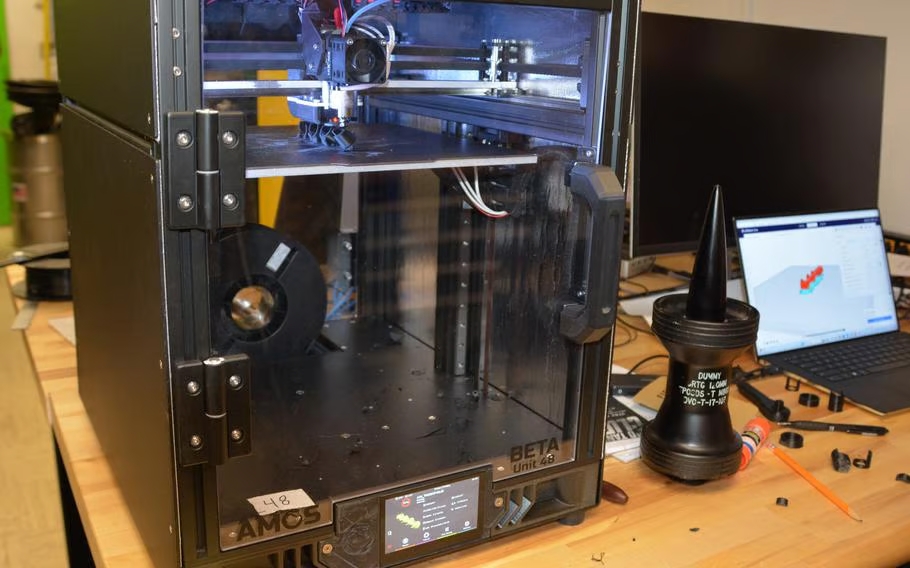

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強