美16歲少年自研高效桌面3D打印回收系統獲58.2萬元大獎

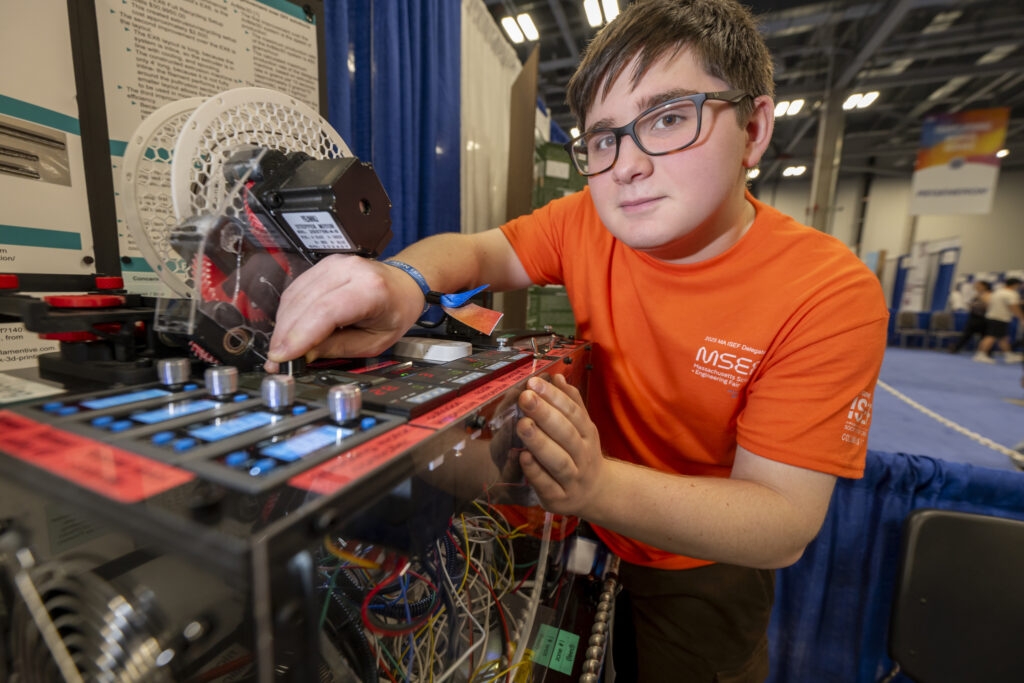

2025年6月23日,年僅16歲的美國高中生Benjamin Callahan Davis在國際科學與工程博覽會(ISEF)上憑借自己發明的新型桌面3D打印耗材擠出與回收系統榮獲工程技術:靜力學與動力學組一等獎,并因此獲得了6000美元獎金。同時,他還獲得了再生元青年科學家獎,這又為他帶來了7.5萬美元的獎金,總計8.1萬美元(約合58.2萬人民幣)獎金。

他此次獲獎的回收系統總投入約為3000美元,其中零部件成本(BOM)約為1500美元。設備采用低成本擠壓與拉擠相結合的工藝,使耗材生產效率相比傳統系統提升45%。這種新型設備每小時可生產1公斤3D打印長絲,未來有望進一步提升產能,并計劃將組件成本降至1000美元,最終以約3000美元的價格推向市場,首要目標客戶為教育領域。

進一步降低3D打印成本

隨著全球塑料污染問題日益嚴峻,3D打印領域的環保創新正成為行業關注的焦點。目前市面上常見的3D打印耗材成本每公斤在10至30美元之間,這意味著用戶制作10個iPhone手機殼的材料費用約為1至3美元。然而,如果用戶能夠在家中利用塑料顆粒自制耗材,同樣的手機殼成本將大幅降至每個僅約0.3美元。更進一步,通過回收使用如PETG水瓶等廢舊塑料,打印成本甚至可以低至設備能耗和系統初始投資,極大降低了3D打印的門檻。

3D打印可回收設備有望推動工業生產和家庭級3D打印向更加經濟、環保的方向發展。當然,回收材料在實際應用中存在一定限制。例如,部分材料在多次機械回收后性能會有所下降,通常需要添加約30%的原生材料以保證成品質量。此外,并非所有塑料都能被無限循環利用。但在全球塑料垃圾過剩、3D打印機保有量持續增長的背景下,此類技術的應用潛力依然巨大,有望為可持續制造和資源循環利用帶來新機遇。

將擠出與拉擠工藝相結合

Benjamin開發的新系統支持PET、PETG及PLA等多種常見3D打印材料的回收利用。它的創新之處在于將擠出(推擠)與拉擠(牽引)工藝相結合:先將回收材料經過粉碎和干燥處理后送入料斗,通過三段獨立加熱/壓縮區擠出直徑2.00毫米的長絲;隨后,熱態長絲進入水冷系統,并由拉絲輪恒速牽引,經過拉擠噴嘴軟化后拉細至1.75毫米,實現高精度(公差<±0.03毫米)成品輸出。該工藝有效克服了傳統回收材料顆粒尺寸不一導致的公差不穩定問題,同時大幅減少能耗與顆粒物生成。

Benjamin在項目研發過程中,累計投入逾800小時,測試50余種不同材料組合與加熱參數,確保設備兼容多種聚合物并具備高度靈活性。壓縮螺旋鉆等核心部件均為這名16歲少年自主設計和手工制造。實驗數據顯示,結合擠出與拉擠的工藝較單一擠出/再擠出流程效率提升顯著,且能耗更低。

目前,Benjamin正計劃對設備進行優化升級,并尋求將它的技術進行商業化推廣。該回收系統的問世,標志著桌面級3D打印耗材自制與回收技術邁出重要一步,為塑料循環利用和3D打印行業可持續發展提供了新的解決方案。南極熊認為,隨著行業內相關技術進一步商業化,未來3D打印設備與回收系統一定會迎來更廣泛的普及,這將使得增材制造過程更加經濟高效且更加環保。

(責任編輯:admin)

下一篇:沒有了

逐夢生物3D打印人造組織器

逐夢生物3D打印人造組織器 16歲高中生“手搓”折疊屏

16歲高中生“手搓”折疊屏 3D Systems 創始人Chuck H

3D Systems 創始人Chuck H 吳鑫華院士領銜建設蘇州大

吳鑫華院士領銜建設蘇州大 武漢三維陶瓷總經理馬濤:

武漢三維陶瓷總經理馬濤: 中科院林鑫團隊To

中科院林鑫團隊To 專訪清鋒創始人姚

專訪清鋒創始人姚 浙江大學賀永教授

浙江大學賀永教授 吳逸飛:區塊鏈技

吳逸飛:區塊鏈技 黃維院士團隊:3D

黃維院士團隊:3D 孫陸逸教授:高分

孫陸逸教授:高分