工程機械巨頭在用3D打印技術做了什么?

雖然3D打印在工程機械領域還沒有進入到生產層面的應用,然而從卡特彼勒到博世力士樂都在積極地運用這一技術提升效率、降低成本以及打造核心競爭力。從訂制工裝夾具,到快速原型以及零件鑄造上游的砂模打印,3D打印在工程機械發揮越來越多的作用…

卡特彼勒

工程機械巨頭卡特彼勒在1990年就建立了快速原型實驗室。該實驗室使用了大量的增材制造技術來生產推土機、挖掘機以及其他設備的零件,而且還為車間的員工制造工具。現在該實驗室已經并入卡特彼勒新成立的增材制造集團,使用增材制造過程包括FDM,SLA, SLS來生產測量工具、展示模型,組裝夾具,手工具以及其他的功能部件:

測量工具 卡特彼勒發現一系列的測量工具的需求是可以通過3D打印塑料來滿足的。例如,公司需要生產測量工具來測量零件的磨損程度,包括挖土斗的“牙齒”磨損情況,通過3D打印的輔助測量工具可以在野外直接測量磨損程度,并且這些塑料3D打印制品的精度和金屬測量工具的精度一樣,這些輔助工具可以一個晚上就生產出來,僅僅耗費大約40~50美金的塑料材料,不僅節約材料而且節省時間。

模具 卡特彼勒生產自己的硅掩蔽,這些掩蔽包括接口和其他形狀的硅掩蔽以保護像噴涂這樣的過程中的那些不需要噴涂的洞口或者口袋。之前,員工臨時建造崖金屬模具,這些金屬模具重又尖銳,并且經常出報廢。卡特彼勒增材制造組通過3D打印聚碳酸酯來代替金屬,獲得更輕,更穩定的模具。僅這項調整就為卡特彼勒年節約2萬7千多美金。

生產模型 卡特彼勒發現在開發新產品的時候,3D打印可以加速和優化新產品開發速度和流程。拿履帶式推土機連接組件來說,通過3D打印ABS聚碳酸酯的輕量化零件使得Caterpillar員工無需等待沉重的鍛造零件就可以開始三坐標測量程序。這項調整為卡特彼勒年節約16萬美金。

博世力士樂

博世力士樂的產品重在設計和細節,一個系統通常由許多部件組成。細節的把控是重中之重,博世力士樂在德國自1850年就有自己的有色金屬鑄造工廠。然而,隨著組織的重點放在設計和生產成品上,零件原型和更短的生產期是鑄造廠最主要的發展方向。

在液壓系統中,那些新的設計,需要滿足客戶的多種功能要求,就需要更復雜的鑄件,博世力士樂對鑄造的靈活性和成本意識提出了更高的要求。而3D砂模打印技術有助于實現這些更高的要求,3D砂模打印技術的優勢是速度快,不用投資木模和金屬模,自由造型使得砂芯的設計越復雜,越適合用3D打印技術。

博世力士樂已采用兩臺ExOne公司的增材制造系統用于快速原型制造,一臺使用呋喃樹脂,另一臺使用酚醛樹脂作為添加劑,這兩臺設備用于執行復雜的幾何尺寸和形狀的設計,砂模的精確度高,一致性好,速度快,交付期短,再次增強了博世力士樂的研發實力。

液壓系統由于其復雜的管道設計在用傳統的金屬切削方法加工的時候受到傳統加工方式的局限性限制。3D打印高度的靈活性恰恰可以解決傳統方式的局限性,帶來更靈活的設計空間。選擇性激光熔化(SLM)技術使得設計者通過3D打印的方式實現液壓性能顯著增加。最近,在歐盟資助的CompoLight項目中,研究人員通過EOS的型號為EOS M270 system的3D打印機在液壓管件的研發上獲得突破性成功。

使用3D打印的方法,可以幾乎不受加工限制,具有高度靈活性,根據流量的仿真結果對液壓流體的流動進行了內部通道設計的改進,可以精確的加工復雜的橫截面幾何輪廓。3D打印加工出來的管件的壓力損失減少到常規制造的管件的壓力損失的20%。此外,3D打印出來后不需要任何后期處理,表面質量足夠好,可以直接與法蘭連接。即使在1400 bar的壓力測試中,3D打印零件無塑性變形、無滲漏現象發生。

(責任編輯:admin)

3D打印黃金吊墜讓人們銘記

3D打印黃金吊墜讓人們銘記 令人驚艷的3D打印噴氣飛行

令人驚艷的3D打印噴氣飛行 全球PK 3D打印PPSU,SOLVA

全球PK 3D打印PPSU,SOLVA 看3D打印自動化單元如何在

看3D打印自動化單元如何在 大型高精度電子結構件產品

大型高精度電子結構件產品 新型防偽技術:同一束光照

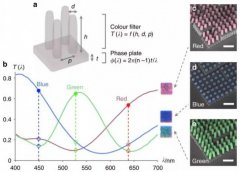

新型防偽技術:同一束光照 用于細胞3D打印的

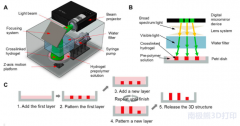

用于細胞3D打印的