三維掃描技術(shù)如何簡化增材制造工藝的質(zhì)量控制?

增材制造通常稱為3D打印,因其獨特的生產(chǎn)復(fù)雜形狀的能力而獲得制造業(yè)的關(guān)注。不需要像沖壓、鍛造和成型那樣的工具,也不會像大多數(shù)減材工藝那樣浪費材料。許多單獨的組件可以3D打印為一個整體,從而簡化了生產(chǎn)、組裝和檢查。增材制造零件可以使用多種材料生產(chǎn),這些材料的強度、耐用性和性能與傳統(tǒng)制造的零件相匹配。

使用從粉末床熔融到粘結(jié)劑噴射再到聚合物增材制造的一系列技術(shù),由聚合物、樹脂和金屬等材料逐層成型產(chǎn)品。與小批量和迭代設(shè)計應(yīng)用中的注塑成型和 CNC 加工相比,由于其速度快且相對簡單,它已成為快速原型制作的標準方法。

過去十年,增材制造開始進入到了最終產(chǎn)品的生產(chǎn)階段,這給制造專業(yè)人士帶來了新的挑戰(zhàn)。在生產(chǎn)制造中更廣泛地采用增材制造的障礙之一是復(fù)雜增材制造部件的質(zhì)量控制和零件檢驗。

質(zhì)量控制對于確保零件和產(chǎn)品符合規(guī)格并按預(yù)期運行至關(guān)重要。這對于保持制造操作的一致性和可重復(fù)性也至關(guān)重要。如果沒有可靠的質(zhì)量控制措施,制造企業(yè)將不愿意大批量生產(chǎn)增材制造的零件,這可能會危及他們的聲譽。對于航空航天、汽車和醫(yī)療等自然適用增材制造的行業(yè)尤其如此。這些行業(yè)都受到嚴格監(jiān)管,但也能從高復(fù)雜性、多品種、小批量零件的高效生產(chǎn)中獲益最多。

然而,精確的質(zhì)量控制取決于評估功能、可靠性和安全性等因素的標準化方法。增材制造的這些標準本質(zhì)上很難建立,因為增材制造技術(shù)之間的制造過程差異很大。支撐結(jié)構(gòu)和成型板的去除、熱通量、殘留的粉末或樹脂、后處理和其他因素都給質(zhì)量控制人員帶來了新的挑戰(zhàn)。

此外,增材制造領(lǐng)域的快速創(chuàng)新使得監(jiān)管機構(gòu)和標準組織爭先恐后地掌握新興材料和方法的領(lǐng)先地位。ASTM和ISO合作制定了各種已發(fā)布的標準,涵蓋增材制造應(yīng)用、設(shè)計、材料、工藝、術(shù)語和測試方法。但在許多情況下,仍然需要恢復(fù)到增材制造之前制定的舊標準。

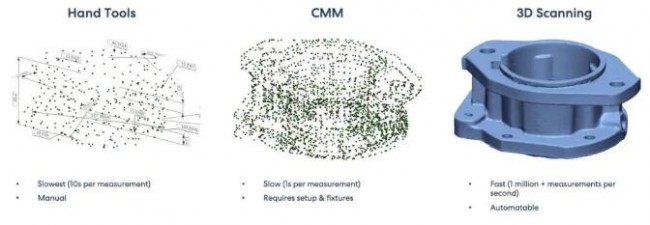

考慮到所有這些,增材制造檢查員只能使用GD&T的輪廓標注來分析復(fù)雜的表面,這需要收集高密度的表面測量結(jié)果。傳統(tǒng)的檢測工具(接觸式/CMM)使這個過程非常耗時。但隨著3D掃描儀的精度不斷提高,這些測量變得更加方便。

![]() 為什么傳統(tǒng)的質(zhì)量控制方法對增材制造提出挑戰(zhàn)?

為什么傳統(tǒng)的質(zhì)量控制方法對增材制造提出挑戰(zhàn)?

增材制造的檢查標準在較新的應(yīng)用中建立得較少,而在較舊的應(yīng)用中則更加充實。

例如,在醫(yī)療保健領(lǐng)域,對于為特定患者定制3D打印的部件(例如植入物或假體),檢查方法更加成熟,因為這些是最早的商業(yè)增材制造應(yīng)用之一。具有高度有機解剖區(qū)域的零件可以進行3D掃描,并與成型文件進行比較,其中可以應(yīng)用統(tǒng)計方法與特征控制相結(jié)合。與精密加工相比,人體的公差也相當寬松,因此掃描的采用發(fā)生得更早。

了解為什么傳統(tǒng)測量工具難以在增材制造中采用也很重要。這些手動工具(如卡尺和物理量規(guī)套件)使用起來非常簡單,并且非常精確,但它們一次只能測量一個幾何特征(例如尺寸、形狀或角度),并且不會以數(shù)字方式捕獲數(shù)據(jù)。這使得它們使用起來既耗時又費力,而且通常不太適合依賴高效數(shù)字工作流程蓬勃發(fā)展的增材制造。

另一種常見的檢查和質(zhì)量保證方法是破壞性測試,其中包括各種疲勞、斷裂和機械測試。破壞性測試昂貴、緩慢且浪費。它也可能無法揭示涉及多個制造步驟的復(fù)雜 3D 打印零件失敗的根本原因。

例如,金屬3D打印零件可能涉及打印、熱處理、支撐去除、板去除和精加工。其中任何一項都可以改變零件的形狀和性能。除非您知道問題發(fā)生在哪里,否則當問題是后續(xù)步驟造成的時,破壞性機械測試可能會導(dǎo)致您浪費大量時間來嘗試調(diào)整打印過程。如有必要,破壞性測試可用于驗證機器/材料組合與測試優(yōu)惠券,但應(yīng)避免用于最終使用零件。

增材制造的零件通常具有高度的工程復(fù)雜性,無論是復(fù)雜的晶格、陀螺儀、填充物還是拓撲優(yōu)化。這就是增材制造的全部目的——創(chuàng)新地利用這些只能通過增材方式生產(chǎn)的非常規(guī)形狀和結(jié)構(gòu)。

這正是3D掃描成為3D打印理想質(zhì)量控制機制的原因,因為它的功能與增材制造零件的性質(zhì)非常契合。其中一些關(guān)鍵應(yīng)用包括:

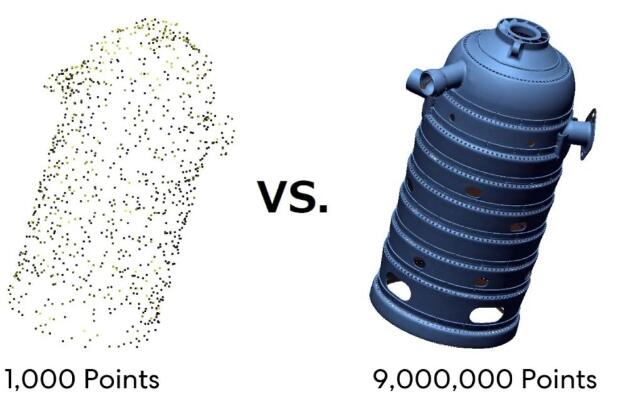

- 全形態(tài)采集

如果沒有3D掃描,就不可能看到零件或產(chǎn)品的全貌。比較圖 1 中的兩幅圖像,很明顯,1,000個數(shù)據(jù)點(通過傳統(tǒng)方式仍然需要相對較長的時間來獲取)看起來遠不如具有超過 900 萬個數(shù)據(jù)點的完整3D掃描清晰。就精確度而言,3D掃描提供的高保真數(shù)據(jù)采集是無法比擬的。

- 非接觸式捕捉

許多增材制造零件涉及不應(yīng)觸摸的薄結(jié)構(gòu)或柔軟表面,因為它們可能變形,或者有特定的清潔度要求。在這些情況下,光學3D掃描比其他方法具有另一個優(yōu)勢。

- 數(shù)字保留和歸檔

通過3D掃描進行的全形態(tài)采集與增材制造中常見的數(shù)字工作流程配合良好。它允許制造企業(yè)根據(jù)需要保留受檢零件的完整數(shù)字副本,即使在運輸和使用之后也是如此。例如,這可以為未來了解零件磨損和疲勞帶來回報。

- 流道設(shè)計

例如,通過3D CT掃描捕獲整體形狀,設(shè)計人員和工程師可以檢查鑄造模型的噴射應(yīng)用是否不僅可以成型內(nèi)部通道和樞軸噴嘴,還可以清理這些通道。在這種情況下,破壞性測試也是一種選擇,但選擇的任何單個橫截面都可能導(dǎo)致誤報或誤報。另一方面,使用CT系統(tǒng)進行3D掃描可以查看零件的所有橫截面。

- 晶格檢查

通過使用3D CT掃描,設(shè)計人員可以執(zhí)行晶格檢查,以確保節(jié)點和帶正確放置、晶格位于零件的正確區(qū)域以及配合表面針對應(yīng)用正確交互。

- 成型體積檢查

在許多情況下,測量成型中的任何單個產(chǎn)品可能會給您對該成型期間發(fā)生的情況產(chǎn)生不同的印象。通過3D掃描進行成型體積檢查,您可以檢查所有零件,以了解哪些零件的偏差和翹曲風險最高。從此時起,您可以相應(yīng)地修改零件的成型樣式。3D掃描還可以在后處理過程的每個步驟中存檔您的零件,以跟蹤整個過程中的所有幾何變化。

在增材制造中實施用于質(zhì)量控制和檢查的3D掃描需要兩個組件:掃描儀和能夠管理數(shù)據(jù)的軟件應(yīng)用程序。就光學3D掃描技術(shù)而言,主要用于增材制造檢測的兩種類型是激光線探針和結(jié)構(gòu)光掃描儀。

- 激光掃描

激光三角測量通過測量投射到物體表面的激光束的變形來捕獲物體。一個或多個激光源將非常小的點投射到表面上,并且一臺或多臺攝像機記錄這些點的位置。

激光線點和相機之間的角度是預(yù)先確定的,以便計算 3D 三角測量。當激光線穿過物體表面時,動態(tài)計算會在 3D 空間中記錄這些點。這種方法可產(chǎn)生準確、高分辨率的掃描,并且當物體反光和/或黑暗且有光澤時最有效。

通常將激光器安裝在由外部系統(tǒng)(激光器或光學跟蹤器)跟蹤的移動平臺(傳統(tǒng)或便攜式 CMM)上,或者保持激光器固定并讓零件在傳送帶或轉(zhuǎn)盤上在其下方移動。

- 結(jié)構(gòu)光掃描

結(jié)構(gòu)光掃描一般使用一臺投光器和多個相機。它與激光三角測量類似,但它測量投影在表面上的條紋圖案或網(wǎng)格的變形。

通常,藍色 LED 或激光照射 DLP 芯片以產(chǎn)生交替的明暗區(qū)域,稱為條紋圖案。當圖案在表面上移動時,相機會收集有關(guān)已知圖案變化的數(shù)據(jù),并對距離進行三角測量以創(chuàng)建點云。

考慮到經(jīng)常使用的機載攝像頭的分辨率,結(jié)構(gòu)光可以創(chuàng)建密集的點云,在銳利的邊緣上具有豐富的細節(jié)。

- CT掃描

計算機斷層掃描 (CT) 掃描儀是 3D 掃描的第三種選擇。CT 掃描可生成產(chǎn)品內(nèi)部細節(jié)的完整視圖,并且數(shù)據(jù)是數(shù)字化的,這兩者都對 3D 打印零件有幫助。具體來說,CT掃描可以實現(xiàn)通道設(shè)計和晶格檢查,這兩者都需要有關(guān)零件內(nèi)部的數(shù)據(jù)。從歷史上看,CT 掃描儀一直非常昂貴,盡管某些型號的價格已經(jīng)下降。

然而,使用掃描儀收集數(shù)據(jù)只是第一步。軟件對于以有意義且可靠的方式處理數(shù)據(jù)至關(guān)重要。掃描軟件將點云疊加到CAD或STL參考數(shù)據(jù)上,以提取比較點和測量結(jié)果。

掃描軟件選項包括:

- 傳統(tǒng)的接觸式檢測軟件旨在與坐標測量機和其他接觸式方法配合使用,非接觸式掃描是新發(fā)展的技術(shù)

- 專為3D掃描設(shè)計的掃描原生檢測軟件

與傳統(tǒng)CMM軟件相比,掃描原生軟件具有一些重要優(yōu)勢,因為它專為現(xiàn)代高分辨率3D掃描而成型。這些軟件有這些功能:

- 更快、更輕松地處理大型數(shù)據(jù)集

- 通過用于噪聲過濾和幾何擬合的掃描本機算法實現(xiàn)高精度

- 通過橫截面、邊界、曲線、輪廓和虛擬邊緣比較來檢測偏差

- 通過自動識別3D掃描中的特征并智能過濾數(shù)據(jù)來加速 GD&T 計算

- 創(chuàng)建包含完整測量歷史記錄及其趨勢的數(shù)字檔案

例如Geomagic Control X是 Oqton 的掃描原生計量軟件。它與任何光學掃描儀或便攜式CMM臂集成,收集和分析非常大的數(shù)據(jù)集,并自動執(zhí)行重復(fù)和復(fù)雜的任務(wù),因此用戶只需很少或沒有培訓即可獲得準確的結(jié)果。對于許多增材制造企業(yè)來說,它是質(zhì)量控制和檢測中3D掃描的理想起點。

無論您采取什么方式,用于質(zhì)量控制和檢查的3D掃描都是增材制造從原型設(shè)計到大規(guī)模生產(chǎn)的關(guān)鍵一步。通過簡化檢查流程3D掃描可幫助制造企業(yè)節(jié)省時間、更輕松地執(zhí)行高級分析并更準確地檢測問題。

最重要的是,高保真3D檢測為增材制造企業(yè)提供了數(shù)據(jù),以建立復(fù)雜零件的質(zhì)量控制標準,并確保這些零件滿足性能和合規(guī)性期望,即使是最苛刻和高度監(jiān)管的行業(yè)。

(責任編輯:admin)

- ·Creaform實現(xiàn)增材制造從掃描到CAD的無

- ·積木易搭手持3D空間掃描儀RayZoom G100

- ·Peel 3D推出Peel.CAD Pro,為3D打印中

- ·直降4800!3月17日起,積木易搭消費級3

- ·3D掃描設(shè)備領(lǐng)域的引領(lǐng)者3DMakerpro發(fā)布

- ·思看科技NimbleTrack與用戶體驗共鳴,

- ·先臨三維高精度三維掃描技術(shù)助力福特工

- ·盧森堡3D掃描解決方案領(lǐng)導(dǎo)者Artec 3D發(fā)

- ·3D掃描+三維建模:打造數(shù)字化衛(wèi)浴新形

- ·北科大聯(lián)手海外團隊開發(fā)用于文物保護的

Creaform實現(xiàn)增材制造從掃

Creaform實現(xiàn)增材制造從掃 積木易搭手持3D空間掃描儀

積木易搭手持3D空間掃描儀 Peel 3D推出Peel.CAD Pro

Peel 3D推出Peel.CAD Pro 直降4800!3月17日起,積

直降4800!3月17日起,積 3D掃描設(shè)備領(lǐng)域的引領(lǐng)者3D

3D掃描設(shè)備領(lǐng)域的引領(lǐng)者3D 思看科技NimbleTrack與用

思看科技NimbleTrack與用 通過降低熔池邊界

通過降低熔池邊界 大型鑄件3D掃描檢

大型鑄件3D掃描檢 3D掃描+3D打印技

3D掃描+3D打印技 大學生利用3D掃描

大學生利用3D掃描 非白三維發(fā)布全新

非白三維發(fā)布全新 先臨三維推出手持

先臨三維推出手持