通過優(yōu)化設(shè)計可打造更輕、更緊湊、性能更強的3D打印閥組

增材制造通常被稱為3D打印,與傳統(tǒng)的制造方法相比,這種制造工藝擁有諸多優(yōu)點。使用增材制造技術(shù)可以生產(chǎn)出幾何形態(tài)極為復(fù)雜的組件,這使得設(shè)計師和工程師擁有了無可比擬的設(shè)計靈活性,并能夠?qū)崿F(xiàn)結(jié)構(gòu)更加高效、更為輕量化的設(shè)計。如今,越來越多的各領(lǐng)域公司都試圖通過增材制造獲得利益。但是,大家很快就發(fā)現(xiàn)了這樣的事實:只有在待生產(chǎn)組件的設(shè)計滿足增材制造工藝的具體需要和約束時,3D 打印的優(yōu)勢才能充分發(fā)揮出來。

2015 年,VTT(Technical Research Centre of Finland Ltd.,芬蘭國家技術(shù)研究中心)在芬蘭發(fā)起了一項研究計劃,主要目的是進行增材制造的可行性研究。多個公共機構(gòu)和民間組織出資贊助該項目,包括芬蘭的公立資助機構(gòu) Tekes、VTT 以及芬蘭的多家小型企業(yè)。

VTT 是北歐地區(qū)領(lǐng)先的科研和技術(shù)企業(yè),由芬蘭政府直接管控。在成立至今的 73 年中,VTT 在私人和公共領(lǐng)域為國內(nèi)外的客戶與合作伙伴提供了專業(yè)技術(shù)咨詢服務(wù)、頂級技術(shù)研發(fā)和科學解決方案。VTT 的科研人員不斷開發(fā)新的智能技術(shù)、打造高回報的創(chuàng)新解決方案,并與客戶緊密合作,開發(fā)出既有利于客戶公司,又有益于社會的新技術(shù)。

挑戰(zhàn)

在這一增材制造項目中,VTT 的工程人員選擇使用 Nurmi Cylinders(芬蘭液壓缸產(chǎn)品制造商,同時也是該項目的贊助方之一,其經(jīng)營領(lǐng)域涉及海洋平臺、工業(yè)產(chǎn)品、船舶和移動液壓)的閥組作為示例。大家希望通過該項目找到一種專門面向增材制造,并可充分發(fā)揮其優(yōu)勢的設(shè)計方式。項目的目標是使用增材制造方式縮小閥組的尺寸、減少其材料用量并優(yōu)化和改良其內(nèi)部管路,進而為客戶打造出更好的組件。

負責該 3D 打印閥組項目的工程師是 VTT 研究員 Erin Komi。Erin 主攻有限元聲學仿真,負責為 VTT 的客戶進行不同產(chǎn)品的聲學建模。最近,她開始進行增材制造設(shè)計項目,并在項目中應(yīng)用拓撲優(yōu)化和其他設(shè)計工具。

解決方案

并非所有組件或產(chǎn)品都適合采用 3D 打印,具體情況要根據(jù)其尺寸、形狀和設(shè)計以及所需數(shù)量來決定。閥組就非常適合采用 3D 打印,而且如果通過增材制造方式來生產(chǎn),這種組件在重量、性能和設(shè)計自由度方面都有很大的提升空間。采用傳統(tǒng)方式設(shè)計閥組時,首先要從一個金屬塊開始。先通過傳統(tǒng)制造方法將金屬塊修整為所需外形,然后鉆出供液壓流體流通的內(nèi)部管路。想要精確地鉆出這些管路非常困難:它們需要在特定點準確交匯,但在一些“盲”鉆位置上,管路時常無法精確對準。此外,鉆洞時需要開工藝孔并在最后加以密封,這就導(dǎo)致組件有可能在工藝孔的位置發(fā)生泄漏。

VTT 的工程人員希望通過采用優(yōu)化設(shè)計和增材制造方法來替換現(xiàn)行的笨拙制造方式,從而改善閥組內(nèi)部管路的設(shè)計和制造,并最終打造出更小、更輕、性能更強的產(chǎn)品。

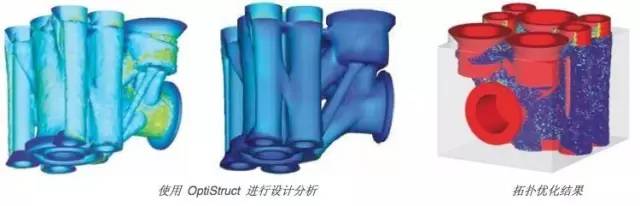

為設(shè)計、優(yōu)化和分析閥組,VTT 決定使用 Altair Engineering 的 HyperWorks® CAE 軟件套件。套件中的優(yōu)化工具和有限元求解器 OptiStruct® 是 VTT 的第一選擇。“我們直接選擇了 OptiStruct。”Erin Komi 說道,“我們曾經(jīng)使用過這款軟件,我了解它的工作流程,而且對結(jié)果也很滿意。所以我們順理成章地選擇使用 OptiStruct。”

“市面上有很多其它產(chǎn)品也能進行拓撲優(yōu)化。”她繼續(xù)說道,“但我覺得 HyperWorks 在結(jié)果分析方面要更容易一些,這一點也很重要。OptiStruct 非常靈活,它具備許多不同的負載應(yīng)用方式,并能加入響應(yīng)和約束條件,這對我們的工作很有幫助。OptiStruct 賦予工程師更多的設(shè)計自由度,來建立合適的模型。”

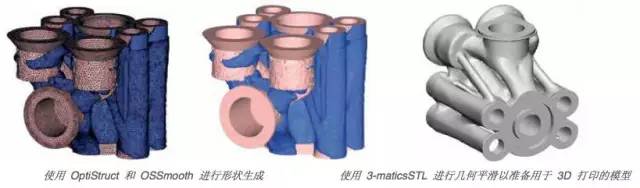

使用 OptiStruct 等工具進行拓撲優(yōu)化的一個顯著優(yōu)點在于,設(shè)計組件時無需再建立 CAD 模型。只要工程師定義好設(shè)計空間及其限制條件和負載與其它邊界條件,優(yōu)化工具就會給出最優(yōu)的設(shè)計方案。在 VTT 項目中,客戶提供了邊界條件和額外的內(nèi)部限制條件,例如閥門的實際放置位置以及要加以考慮的加工誤差。內(nèi)部管路的尺寸、位置和方向以及一部分非設(shè)計空間也由客戶選定。此案例中的設(shè)計空間是閥組,組件上開有多個孔洞,用于安裝連接螺栓。OptiStruct 中的形狀生成工具 OSSmooth 在幫助 VTT 創(chuàng)建閥組優(yōu)化設(shè)計的過程中起到了重要作用。工程師可利用 OSSmooth 自動對設(shè)計進行網(wǎng)格劃分并重新分析,以確保滿足所有初始設(shè)計需求,而且不超出任何壓力限值。在那時,設(shè)計還只停留在粗略模型的階段,經(jīng)常存在一些壓力尖峰。這種情況下并不適合進行 3D 打印。

為解決這一問題,VTT 使用了 Altair 合作伙伴聯(lián)盟中的一款由 Materialise 出品的軟件應(yīng)用——3-maticsSTL。HyperWorks 用戶憑借其現(xiàn)有的 HyperWorks 許可證即可通過合作伙伴聯(lián)盟訪問諸多第三方工具,無需額外支付費用。通過 3-maticSTL 軟件,可對 3D 貼圖、輕量級模型和保形結(jié)構(gòu)進行設(shè)計修改、重新網(wǎng)格劃分及創(chuàng)建,而這一切都在 STL(光固化立體造型)層面上進行。在這個項目中,3-maticsSTL 幫助 Komi 將其優(yōu)化后的網(wǎng)格轉(zhuǎn)化為可打印文件。

Komi解釋說:“我通過 Altair 了解了 Materialise。在某些開發(fā)步驟中,我嘗試使用 HyperMesh 來準備用于打印的模型,結(jié)果發(fā)現(xiàn)這項工作非常麻煩。要花費幾天的時候,而結(jié)果卻并不盡如人意。當我接觸到 3-maticsSTL 并開始嘗試使用之后,過去需要數(shù)日的工作現(xiàn)在只要幾個小時就能完成,而且最終效果要比以前更好。還有一個優(yōu)點是,我們可以通過我們的 HyperWorks 許可證訪問該工具,所以不需要額外的軟件投資。”

閥組經(jīng)歷了多次設(shè)計迭代。在特定區(qū)域上,Komi 得到的結(jié)果要比客戶提供的原始設(shè)計空間尺寸更小。結(jié)果證明,客戶認為設(shè)計空間越小,優(yōu)化后的最終設(shè)計就能更小,所以縮小了設(shè)計空間的尺寸。然而,事實未必如此。只需給定在壓力和施力作用下的自然流動情況,并采用完全自由的設(shè)計方式,工程師就能獲得最佳優(yōu)化結(jié)果,其中就包括最輕最小但剛度最高的設(shè)計。

為進一步優(yōu)化閥組的性能,Komi 改變了內(nèi)部液體管路的走向。起初,這些管路呈 S 形彎曲,橫截部分為圓形。為了采用增材制造方式生產(chǎn)該閥組,VTT 必須要使用 SLM(選擇性激光熔融)設(shè)備。由于管路過于狹窄,如果使用 SLM 方法,就無法按照建議在管路內(nèi)添加內(nèi)部支撐。而 VTT 與客戶共同制定的解決方案是維持相同的橫截區(qū)域,但更改管路的形狀和路徑。

項目的主要目標之一是建立針對 SLM 的“設(shè)計規(guī)則”。其中包括各類指南,比如,既然設(shè)計中不需要支撐結(jié)構(gòu),那么可采用橢圓形或菱形通路設(shè)計來取代圓形通路,從而使整體結(jié)構(gòu)更便于使用 SLM 方法進行打印。VTT 得到的另一個結(jié)果是,打印結(jié)構(gòu)與基板之間的最佳夾角為 45 度。根據(jù)這些堪稱 SLM 打印機最佳實踐的設(shè)計規(guī)則,VTT 可以定義一系列的“設(shè)計規(guī)則”,并在此后推薦給客戶。

結(jié)論

使用新方法設(shè)計和生產(chǎn)閥組的結(jié)果十分驚人:組件尺寸和重量大幅減小,內(nèi)部管路中的液流得到改善,而且所有壓力和強度要求均得到滿足。按照估計,使用傳統(tǒng)鉆孔技術(shù)制造的閥組重 2.5 千克以上。而采用 3D 打印方式制造的新優(yōu)化閥組僅為不到 600 克,與傳統(tǒng)的設(shè)計和制造方法相比,組件重量減輕了 76%。此外,新增材制造工藝的材料浪費率也更低。Komi 表示,這一研究項目的成功不僅為客戶 Nurmi Cylinders 帶來了益處,也使 VTT 受益良多。“所有參與該項目的人員都對結(jié)果感到十分高興。”Komi 這樣說道,“這是一個公共項目,我們可以展示得到的結(jié)果以及所采用的解決途徑。這個項目也非常有趣,因為可以使用閥組獲得經(jīng)過良好定義的載荷工況,這在嘗試優(yōu)化結(jié)構(gòu)時是很重要的。經(jīng)過拓撲優(yōu)化,我們得到了一個外觀新奇復(fù)雜的有機形態(tài)設(shè)計,它的打印難度很大,這使得打印流程的規(guī)劃工作變成了一種學習體驗。具體而言,我們需要考慮平臺上的打印方向、去除不需要的內(nèi)部支撐、盡可能減少外部支撐的需求,以及各種其它方面的因素。對我們來說,自行進行 3D 打印也是很好的學習經(jīng)歷。”她接著說道,“VTT 在大約一年前購入了 SLM 打印機,目前我們還在不斷改良設(shè)計流程,研究究竟什么樣的設(shè)計適合 3D 打印。以此為中心進行實際的 3D 打印設(shè)計可以說是一個學習的過程。我們早在設(shè)計階段就發(fā)現(xiàn)了 3D 打印的優(yōu)勢,并將其納入考量范疇。這個項目讓我們可以成功地使用該技術(shù)。”

Komi 相信,如果不使用拓撲優(yōu)化工具,想要實現(xiàn)相同的設(shè)計十分困難。閥組現(xiàn)在呈自然有機形狀,這經(jīng)過了 OptiStruct 的優(yōu)化建議和 3-maticsSTL 的改良。僅憑初始材料塊的外觀,假如沒有 Altair HyperWorks 工具的幫助,幾乎沒有人可以創(chuàng)造出類似的設(shè)計。

(責任編輯:admin)

Rocket Lab推出新型海上著

Rocket Lab推出新型海上著 迪拜餐廳 MYATA 打破吉尼

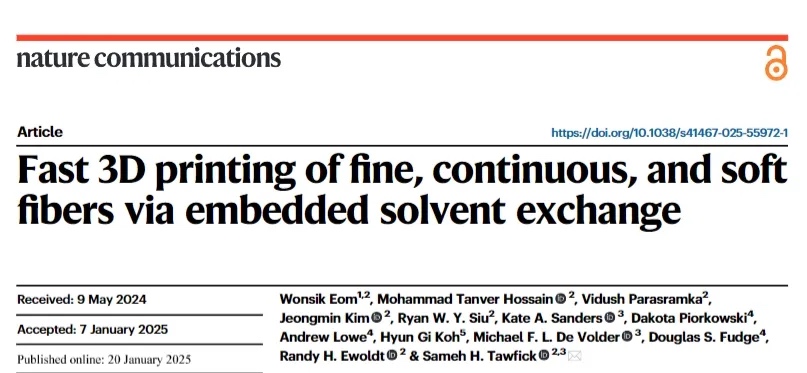

迪拜餐廳 MYATA 打破吉尼 Nature通訊:3DPX技術(shù)打印

Nature通訊:3DPX技術(shù)打印 LSU研究人員采用3D打印創(chuàng)

LSU研究人員采用3D打印創(chuàng) 埃因霍溫理工大學使用 Xol

埃因霍溫理工大學使用 Xol 美國陸軍首個3D打印營房在

美國陸軍首個3D打印營房在 3D打印實現(xiàn)外固定

3D打印實現(xiàn)外固定 哥倫比亞大學采用

哥倫比亞大學采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印軟皮墊增強

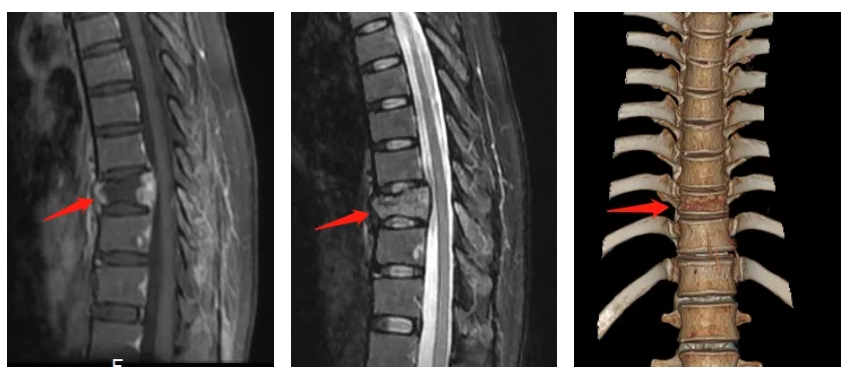

3D打印軟皮墊增強 3D打印替換患病脊

3D打印替換患病脊 功能材料新“大門

功能材料新“大門