高強鋁合金電弧增材制造的研究進展(2)

時間:2024-08-22 09:22 來源:南極熊 作者:admin 閱讀:次

2.2.1 孔洞缺陷

高強鋁合金WAAM過程中孔洞缺陷是面臨的重大挑戰之一[2]。許多因素可能會影響孔隙率,包括送絲速度、行進速度和熔滴過渡模式[41]。同時,基板和絲材的清潔程度、焊絲表面質量、保護氣體清潔度和焊接工藝參數等會影響電弧穩定性,進而形成孔洞缺陷[40]。一般來說,孔洞缺陷分為基材引起和工藝引起。基材引起主要包括無法完全去除的水分、油脂和其他雜質,污染物很容易吸收到熔池中并在凝固后產生孔洞。因為氫在固體和液體中的溶解度相差很大,即使在液態鋁中有少量的溶解氫,在凝固后也可能超過溶解度極限,導致氫氣孔產生。工藝引起的孔洞往往是非球形的,主要是不良的路徑規劃或不穩定的沉積過程導致的,容易產生熔化不足或者飛濺噴射,進而形成間隙或孔洞。

與純鋁相比,高強鋁合金由于Mg,Zn等合金元素的加入而導致了氫元素的最大溶解量發生改變[42-43],而且Mg,Zn等元素熔點低易揮發,這使得WAAM高強鋁合金孔洞缺陷難以調控。Bai等[44]研究了熱處理對2319增材材料孔洞的影響,結果發現孔洞并沒有消除,而是沿著層間位置發生了增加。由上可知,控制和消除增材構件的孔洞缺陷非常復雜。目前控制和消除孔洞缺陷的方法主要為以下三個方面:(1)優化絲材質量。優化合金元素成分和比例,添加Zr,Ti等能降低孔隙率的有利元素。降低絲材表面粗糙度[41],去除絲材表面的油脂、水分等氫源頭的碳氫化合物[45]。(2)優化工藝參數。調控合理工藝參數,包括優化保護氣體、降低熱輸入、優化熱源[46]、調整熔滴過渡形式[47]和主動調控層間溫度[48]等。(3)輔助能量場或復合增材技術。采用激光-電弧復合工藝[49]、超聲波輔助電弧[50]、層間冷軋[51]、層間錘擊[52]和層間攪拌摩擦加工[53]等復合增材制造技術。

2.2.2 裂紋

凝固裂紋是鋁合金WAAM過程中的典型缺陷,高強鋁合金的裂紋敏感性較高,在所有的增材方式中都無法完全避免[54]。鋁合金具有寬泛的凝固溫度范圍以及晶界液化的存在,高熱源導致高冷速,使得易于產生凝固裂紋。根據Gu等[55]的研究,在沉積合金中增加銅的含量能一定程度地降低凝固裂紋的敏感性。Ouyang等[56]認為粗大的晶粒和晶界位置第二相的偏析是加劇WAAM凝固裂紋敏感性的主要原因。由于層間固體熔化不充分而導致相鄰層分層或者分離也是常見明顯缺陷,無法通過后處理或者熱處理技術去消除,但可以通過遵循適當的工藝參數來避免。由此可見,優化合金成分、避免凝固過程元素偏析、細化晶粒和調整適當特征參數是消除高強鋁合金裂紋的主要途徑。

2.2.3 殘余應力

WAAM過程需要多個不均勻的加熱和冷卻循環,在高熱輸入導致晶粒粗大等組織問題的同時,還會產生殘余應力和變形等形狀問題,殘余應力包括微觀層面和宏觀層面的應力。目前的研究發現增加熱輸入可有效地降低殘余應力[57],與之相反卻增加了熱變形量。往往薄壁構件的縱向殘余應力較大,導致在基板和構件界面處殘余應力由拉應力轉變為壓應力,這與薄板弧焊產生的殘余應力相似。目前WAAM導致殘余應力的關鍵因素包括[58]:空間溫度梯度、熱膨脹與收縮、應變兼容性、力平衡與應力-應變本構模型。

3 高強鋁合金WAAM性能優化手段

目前,輔助方法在WAAM中被廣泛應用來改進高強鋁合金形性質量,性能優化主要方法包括:材料設計(成分設計、雙絲/多絲/熱絲WAAM、微觀結構設計);凝固后處理(熱處理、機械、超聲、激光噴丸);凝固過程中組織調控(復合熱源、異質顆粒、超聲輔助、層間冷卻、工藝參數輔助優化);復合增材制造方法(層間冷軋、機械錘擊、攪拌摩擦加工、銑削)等。

3.1 材料設計

事實上,鑄造等傳統加工技術在大型高強航空航天鋁合金構件的制造過程中面臨鑄造性能差、買飛比高等挑戰[59],因此越來越多研究人員開始研究高強鋁合金在WAAM應用的可行性。第一個挑戰是焊接用商業高強鋁合金焊絲在熔焊過程中容易出現熱裂紋和氣孔,嚴重影響強度、延展性等性能[60]。另一個挑戰是高強鋁合金絲材的生產極其困難,因為在拉絲過程中加工硬化和沉淀強化非常強,傳統拉絲工藝往往會發生斷絲而無法加工。目前為止,WAAM生產的高強鋁合金有兩種方法:一是多絲共熔[61-62],二是自制原料[46,63-64]。Yu等[61]采用三絲共熔ER2319,ER5356和Zn來優化高強鋁合金,由于成分不均勻而表現出典型的各向異性,水平和垂直抗拉強度為241 MPa和160 MPa。Klein等[46]開發了一種新型高強鋁合金焊絲Al-3.6Zn-5.9Mg-0.3Cu并用CMT進行制造,沉積后進行兩級時效處理,抗拉強度達到477 MPa。Guo等[63-64]開發了7B55-Sc焊絲,在增材過程中Al3(Sc,Zr)顆粒在凝固過程中作為異質形核促進等軸晶的形成,細化了顯微組織。在增材后進行T6熱處理后水平抗拉強度高達618 MPa,被認為是WAAM制造600 MPa級鋁合金的突破。這使得多絲共熔原位制備高強鋁合金成為了新的發展思路,而且可以通過調控絲材的種類和送絲速度達到制備設定合金成分的鋁合金以及梯度鋁合金。

除了采用不同的熱源進行增材制造之外,國內外學者還通過改善不同的送絲設備、熔滴過渡狀態和熱輸入來優化沉積過程。WAAM制造的鋁合金往往由于高的熱輸入和溫度梯度形成粗大的晶粒和第二相,這使得性能下降[61,65]。因此,通過減少電弧熱輸入來細化晶粒是一個重要的優化手段[66]。熱絲電弧增材制造技術(HWAAM)是一種基于WAAM的新型制造方法,可以獲得綜合性能良好的零件[67]。HWAAM的原理是在WAAM系統的基礎上增加了電阻電源,電阻電源的正極通過滑塊連接至絲材,負極連接至基板,當絲材送進熔池時電路連通,電阻產生的電阻熱會加熱絲材。熱絲不僅能夠輔助焊絲熔化,提高沉積效率,而且能夠減少電弧能量輸入,促進柱狀晶向等軸晶轉化。Fu等[67]采用HWAAM成功制備了致密度為99.64%的2024鋁合金,并且抗拉強度達到399 MPa。

3.2 凝固后處理

對于熱處理強化的鋁合金,WAAM后進行熱處理已經成為了通用的處理手段,往往采用T6熱處理實現沉淀強化作用來提高抗拉強度和均勻微觀組織[68-69],同時能夠減少殘余應力。Li等[69]對7系WAAM構件進行了T6熱處理,結果顯示T6處理可以減少第二相的數量和尺寸,并且元素均勻分布,硬度、抗拉強度和延伸率都有了很大的提升。然而值得注意的是,對于精密鋁合金WAAM構件的熱處理過程,會發生快速冷卻導致的變形控制,甚至會出現開裂的可能性,嚴重影響構件的精準度和性能。因此,選擇合適的冷卻材料和針對材料屬性的特殊熱處理工藝值得去開發。

除此之外,國內外學者還對凝固后構件進行了機械熱處理,包括熱鍛和噴丸等,不過目前只針對于鋼鐵材料[70-72]。鍛造工藝可以將壓縮塑形引入到增材零件中,從而黏合空隙,啟動晶粒細化,消除或減少紋理并改善表面光潔度。噴丸同樣能使材料表面發生塑性變形來誘導晶粒細化,顯著提升疲勞壽命和強度。對于需要特殊服役要求的高強鋁合金,對構件表面進行特殊處理能夠一定程度提高抗腐蝕性、抗摩擦磨損和抗疲勞等,因此值得開發適合高強鋁合金的機械熱處理。

3.3 凝固過程中組織調控

復合熱源的焊接技術在材料連接上已經實現了很好的應用。近年來為了擴大WAAM的可行性,解決熱量累積導致的晶粒尺寸過大的問題,一些新型復合WAAM技術得到了使用。Bai等[73]發現采用單一TiG沉積的2219鋁合金的晶粒尺寸約為50 μm。Cong等[47]采用了一種先進的冷金屬過渡脈沖(CMT-PADV)工藝有效地消除了孔隙,細化了晶粒,抗拉強度和延伸率得到了提升。激光電弧復合是可以將高能激光和適應性強的TIG結合在一起的高效、高質量的工藝,由于激光電弧的協同效應,激光熱輸入可細化小孔中的晶粒實現高冷卻速率,進而提高力學性能[74]。Wu等[49]采用新型激光-TIG復合增材制造技術成功制備了無裂紋、孔隙少的2219鋁合金,熔池分為了上部的電弧區(AZ)和下部的激光區(LZ),在激光的攪拌作用下晶粒更加細小,元素分布更加均勻。Liu等[75]創新開發了脈沖激光電弧復合工藝,并進行了熱處理,成功制備了強度高達602 MPa的Al-Zn-Mg-Cu鋁合金。通過常規電弧電流波形上添加并調節超聲頻率脈沖電流,可以實現超聲頻率脈沖電弧熱源。調頻超聲脈沖電弧已應用于金屬熔焊工藝,具有增強電弧力、減少氣孔缺陷、細化晶粒等優勢。Cong等[76]采用傳統的可變極性(VP)和超聲頻率脈沖可變極性(UFVPP)的TIG電弧模式進行了2024鋁合金的制造,減少了孔隙,并且強度和元素均勻性得到了提升。

由于WAAM的固化行為,仍然存在孔隙和顆粒的團聚問題。基于聲空化和流動效應,超聲波能量已經用于傳統熔焊工藝。近年來,相關學者在超聲波輔助(UA)增材制造方面進行了研究。Wang等[50]將超聲波探頭直接浸入局部熔池并在沉積電弧后面隨進,成功制備了7075與TiB2納米復合材料。結果顯示,在UA的影響下,孔隙率低,凝固結構精細,納米粒子團聚分散較少。隨后,Wang等[77]進一步開發了UA的HWAAM工藝,制備了TiB2納米顆粒增強的7075鋁合金。在熱絲和超聲波的協同效應下,獲得了更低孔隙率、分布更均勻的納米粒子和更強的力學性能。

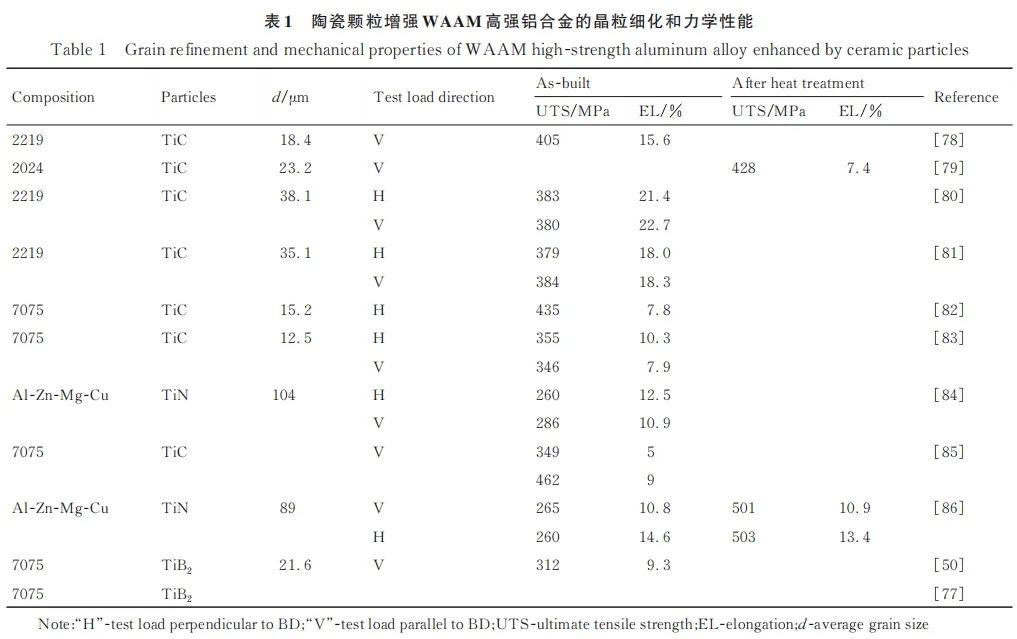

與引入能量場輔助晶粒細化、添加微量元素改善晶界成分、加工硬化和熱處理迫使溶質元素重新分布促進強化相析出等強化方法相比,添加陶瓷顆粒到高強鋁合金作為異質形核點,可以抑制晶界偏析,同時細化晶粒。目前研究學者對顆粒增強WAAM進行了大量研究[78-86],陶瓷顆粒主要為TiC,TiN和TiB2等。表1 [50,77-86]為不同增強顆粒對高強鋁合金性能的影響。Fu等[82]制備了含TiC納米顆粒的7075鋁合金絲材,TiC顆粒可以與位于晶界的第二相結合,同時可以作為異質形核點促進形核率,最終獲得了細小的等軸晶組織,沉積態強度提升至435 MPa。靳鵬等[87]為了消除Al-Cu合金WAAM出現的柱狀晶和晶界偏析等缺陷,提出了TiC顆粒低頻振動輔助添加對2219鋁合金WAAM強韌化的方法,從根本上改善了結晶過程,抑制了偏析和氣孔缺陷的產生。

表1

WAAM由于能量輸入不集中,冷卻速率要低很多,能量部分通過先前沉積的層消散到基體,部分通過對流和輻射散射到環境空氣,隨著構件高度的增加,基板的傳導熱阻顯著增加,直至熱輸入和散熱達到平衡時穩定[88-89]。一方面,熱量累積不僅會減慢熔池的凝固速度,使得焊道比預期更寬,嚴重影響幾何精度、材料利用和生產率[89]。另一方面,對于沉淀強化的高強鋁合金,凝固范圍廣,冷速對凝固裂紋的敏感性是非常顯著的。同時,層間溫度對促進動態析出過程至關重要。因此,Geng等[90]指出適當的層間溫度控制和熱輸入調節是在自下而上的增材制造過程中實現和保持統一的熱邊界條件的有效辦法。Li等[91-92]開發了一種基于熱電冷卻技術的過程主動冷卻系統,使得上層散熱可以達到與下層相同的水平,不僅能提高最大送絲速度(9%~15%),還可以減少層間停留時間(42%~45%),整體效率提升0.97倍以上。Dong等[93]通過控制層間溫度研究了Al-Zn-Mg-Cu合金在WAAM過程中微觀結構與層間溫度之間的復雜關系,結果顯示較高的層間溫度會導致孿生枝晶取向分布不均勻、細晶粗化以及大角度晶界的增加,高的層間溫度有助于加速動態析出過程,但非常有限。

3.4 復合增材制造方法

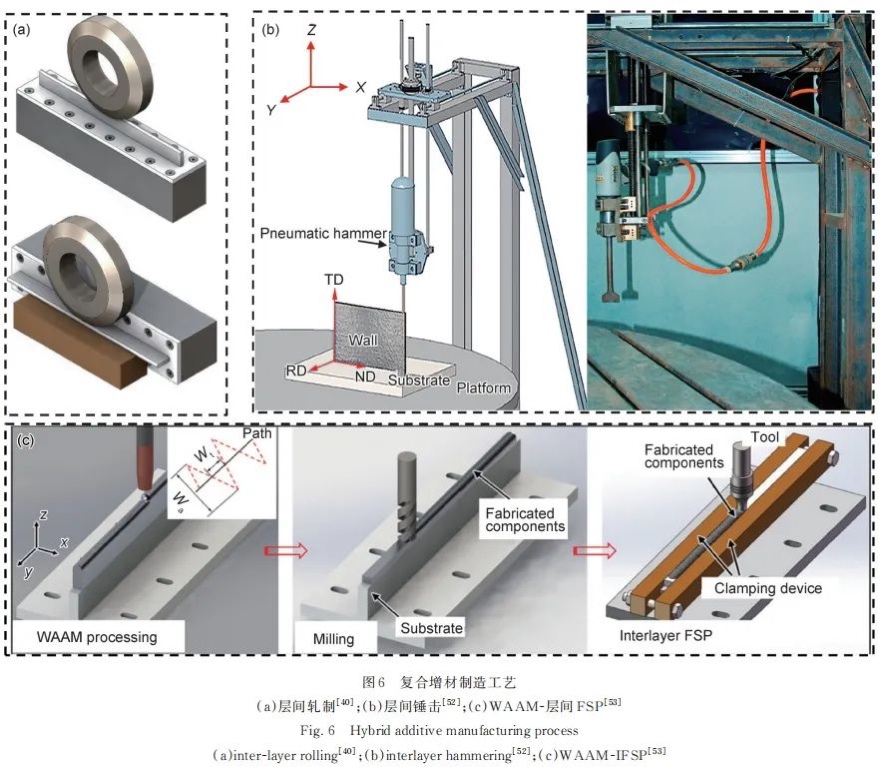

為了克服增材制造和傳統制造工藝的缺點和工藝限制,工業界和學術界開發了制造工藝的復合方法。根據國際生產工程科學院(CIRP)的定義,復合制造工藝基于同時且受控的工藝機制/能源/工具的相互作用,對工藝性能具有顯著影響[94]。近年來,增材工藝與其他生產方法結合使用,以實現最終零件所需的材料特性、設計和尺寸公差[95]。目前,研究者已經對高強鋁合金復合增材制造工藝(hybrid-AM)進行了研究,主要包括層間冷軋、機械錘擊、攪拌摩擦加工(FSP)和銑削等增等減制造。典型的層間復合增材制造方法如圖6 [40,52-53]所示。

圖6

在每個沉積層進行輥壓已經證明可以減少殘余應力和變形[51],不僅可以降低殘余應力,還可以帶來更均勻的組織和性能,顯著降低微觀結構地各向異性。同時,軋制過程會產生高密度位錯,這些位錯可以作為原子氫吸收的優先位點[96]以及氫擴散管道,允許擴散到表面,因此當層間冷軋時可以減少甚至消除構件中存在的孔隙。Gu等[36,68,97]研究了層間軋制和沉積后熱處理對孔隙率的影響,極大地減少了氣孔數量,性能得到了提升。Hönnige等[40]研究了垂直層間軋制和沉積后側軋對WAAM生產的2319鋁合金單壁墻的影響,垂直層間軋制改變了單壁墻中的殘余應力,并且消除了變形,同時促進了材料的自然時效。

層間錘擊是近年來提出的另外一種新型復合技術,相比于層間軋制,無需與重型設備組裝以提供更大的連續靜壓,但可以與工業機器人很好地結合,實現更高的加工自由度,瞬間沖擊力實現高的塑性變形,應變率高,適合曲率小或薄懸垂結構部件。Fang等[52]自主研發了氣動錘擊裝置實現了2319鋁合金構件的層間變形,50.8%變形樣品的抗拉強度增加到334.6 MPa。除此之外,采用激光噴丸、超聲波沖擊等層間處理已經在鋼和鈦等金屬上得到了應用,但還未在高強鋁合金增材得到實踐。需要改進的是,超聲和激光等沖擊處理對固態金屬影響非常有限,受到穿透深度的限制,超聲沖擊的穿透深度最多為表面以下60 μm,因此,雖然作為很好的后處理手段,但效果甚微。

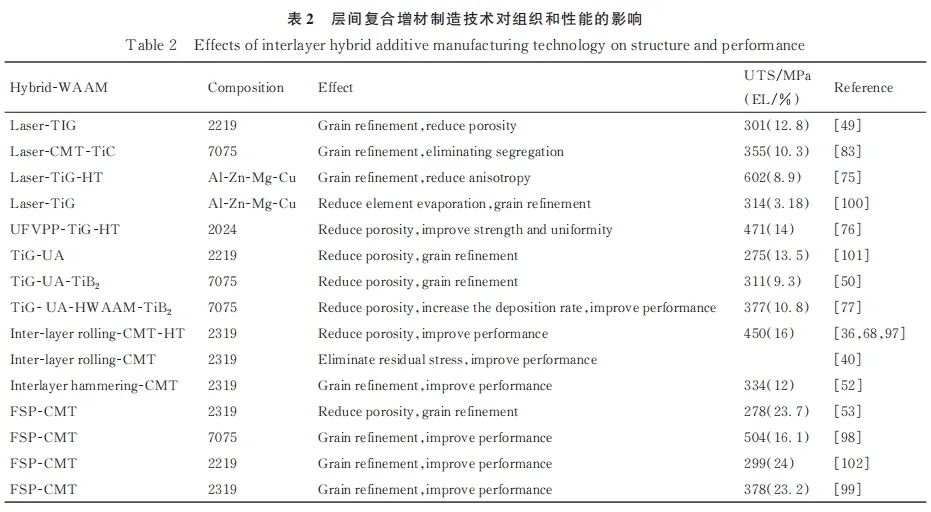

在增材制造工藝中引入層間塑性變形可以在細化晶粒的同時提高位錯密度,從而提高構件的性能。目前,攪拌摩擦加工(FSP)和攪拌摩擦沉積增材(AFSD)已經在材料改性和材料制造方面取得了重要的成果,作為新興的金屬固相加工技術,可以完全避免熔化增材的固有缺點。因此,創新性地將FSP復合WAAM具有其獨特的優勢。Wei等[53]通過復合WAAM-層間FSP(WAAM-IFSP)工藝制備了2319鋁合金零件,在攪拌區(SZ)獲得精細的微觀結構,有效消除孔隙。隨后該課題組[98]采用同樣的方法制備了Al-Zn-Mg-Cu,SZ區域顯示出高達504 MPa的抗拉強度。Yuan等[99]采用WAAM-IFSP制造了2319鋁合金,獲得了由交替的晶粒形態的周期性微觀結構,具有23.2%的高伸長率。表2 [36,40,49-50,52-53,68,75-77,83,97-102]總結了層間復合增材制造技術對組織和性能的影響。由此可見,在層間引入塑性變形為制備高強鋁合金提供了新的發展方向。

表2

3 未來發展趨勢

在過去的20年中,WAAM已經廣泛應用于眾多工業領域復雜零部件的制造,其主要應用領域之一是航空航天業,該行業使用大量高比強度和比剛度以及出色機械加工性能的高強鋁合金。然而,增材工藝在高強鋁合金中的適用性仍然受到較大的限制。盡管多年來大量的研究工作致力于最大限度地減少或者消除這些缺陷,但總的來說還僅僅處在起步階段,提高WAAM構件的形性和擴大高強鋁合金的應用范圍是個巨大的挑戰。

(1)WAAM高強鋁合金綜合評價體系。目前的研究主要集中在通過減少缺陷和細化晶粒進行強度評價,但航空航天更高的安全性要求對高強鋁合金零件破損的剩余強度,以及初始裂紋到臨界裂紋擴展的壽命提出了明確要求,因而對WAAM高強鋁合金的疲勞裂紋擴展速率、斷裂韌性、抗應力腐蝕性能等同樣提出了更高的綜合要求,迄今為止這方面的研究較少。

(2)WAAM用高強鋁合金成分設計和絲材研發。特定WAAM部件需要滿足其最終用途的特定性能,性能-微觀結構-合金成分密不可分。WAAM意味著高溫熔化循環,而鋁合金的揮發性元素往往損失嚴重,并且添加微合金化元素對高強鋁合金的強度和耐腐蝕性能提升至關重要。通過“過度合金化”策略解決元素揮發問題,納米陶瓷顆粒復合材料鋁合金絲材替代協同性差的層間添加工藝。定制WAAM材料和WAAM用顆粒增強復合材料焊絲將在未來增材工業環境的發展中受到高度重視。

(3)WAAM高強鋁合金熱處理制度。WAAM逐層熱輸入會形成時效不均勻的構件,往往底層為過時效狀態。因此,為了尋求均勻分布的微觀組織,宜采用定制熱處理以提高特征性能。同時還需要考慮合金元素、納米形核顆粒和層間變形處理等的影響,充分考慮電弧熱自時效和熱處理變形等因素,研發高效和低成本的熱處理制度。

(4)復合增材制造技術的協同性。復合增材制造工藝目前僅停留在探索階段,將多個離散操作集成到一個新的裝置上進行單區域加工具有很高的難度。同時,復合增材過程中組織和性能的演化機理以及塑性變形的影響機理鮮有報道,其本質作用機理和影響節點尚不明確,例如塑性下壓量與沉積單層高度的協同、機械變形與層間溫度的協同、預變形后沉積層與熱處理制度的協同等。因此,復合增材制造技術的協同優化和熱-力-形-性的本構關系還需進一步探索。

來源:王樹文,陳樹君,趙騏躍,等.高強鋁合金電弧增材制造的研究進展[J].材料工程,2024,52(7):1-14.

WANG Shuwen, CHEN Shujun,ZHA0 Qiyue ,et al. Research progress in arc additive manufacturing of high-strength aluminum alloys[J]. Journal of Materials Engineering,2024,52(7):1-14.

(責任編輯:admin)

最新內容

熱點內容

649美元!Revopoint全新Me

649美元!Revopoint全新Me 649美元!Revopoint全新Re

649美元!Revopoint全新Re 蘇黎世聯邦理工學院推出采

蘇黎世聯邦理工學院推出采 貴州首例!貴州醫附院骨科

貴州首例!貴州醫附院骨科 浙江省人民醫院/浙江大學

浙江省人民醫院/浙江大學 ADNOC Gas使用3D打印按需

ADNOC Gas使用3D打印按需 哥倫比亞大學采用

哥倫比亞大學采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印軟皮墊增強

3D打印軟皮墊增強 3D打印替換患病脊

3D打印替換患病脊 功能材料新“大門

功能材料新“大門 老牌運動品牌Jack

老牌運動品牌Jack