增材制造用原位陶瓷強(qiáng)化高強(qiáng)鋁合金

近年來3D打印技術(shù)發(fā)展突飛猛進(jìn),先進(jìn)粉末制備技術(shù)是3D打印的基石,開發(fā)新的適用于 3D 打印的粉末材料尤為重要。傳統(tǒng)鋁合金粉末存在激光吸收率低、粘度較大、衛(wèi)星粉多、生產(chǎn)效率低等問題,3D打印工藝的開發(fā)難度很大,且打印件的綜合性能很差,應(yīng)用場景十分有限。

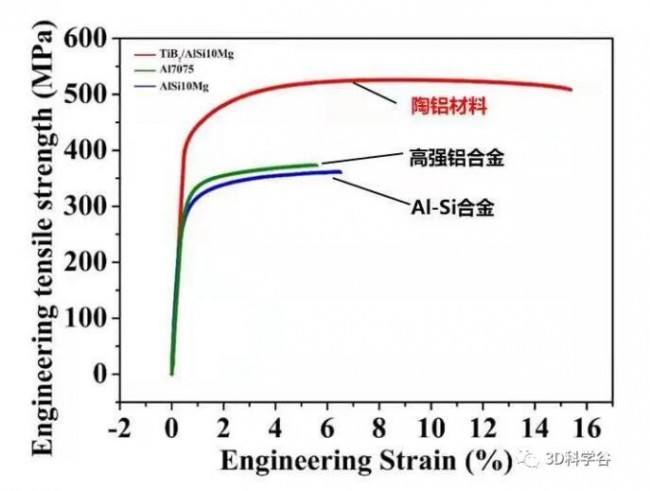

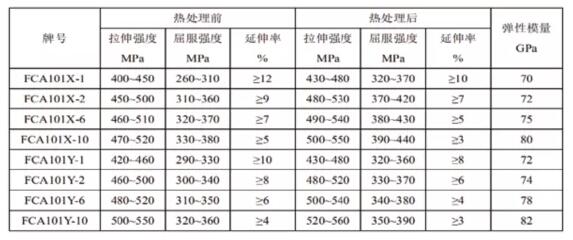

江蘇威拉里新材料科技有限公司、上海交通大學(xué)王浩偉教授團(tuán)隊(duì)和安徽相邦復(fù)合材料有限公司三方深度合作,在材料體系開發(fā)和制粉工藝研究等方面進(jìn)行了大量研究,成功開發(fā)出適用于3D打印的高性能陶鋁復(fù)合材料粉末。其打印件的最大抗拉強(qiáng)度超過540MPa,最大斷裂伸長率超過15%。

應(yīng)用實(shí)例-電子芯片焊接關(guān)鍵零部件

應(yīng)用實(shí)例-電子芯片焊接關(guān)鍵零部件

產(chǎn)品規(guī)格:116mm×28mm×12mm

粉末牌號:FCA101Y-10

性能指標(biāo):模量>85Gpa

雙方技術(shù)團(tuán)隊(duì)結(jié)合陶鋁復(fù)合材料的自身特點(diǎn),從專用設(shè)備、工藝調(diào)控、材料組分一體化設(shè)計(jì)三方面入手:

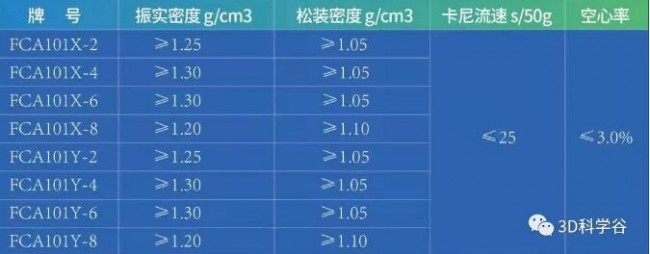

1. 在專用設(shè)備設(shè)計(jì)上,優(yōu)化溫控系統(tǒng)、排氣系統(tǒng)和霧化系統(tǒng),并設(shè)計(jì)了專用的粉末后處理工藝,大幅減少衛(wèi)星球和空心球的比例,將粉末的霍爾流速縮短到75s/50g以內(nèi),松裝密度提升到1.4g/cm3以上;

2. 通過全工藝流程控制,大幅提高了粉末成分、粒度及氧含量等關(guān)鍵指標(biāo)的批次穩(wěn)定性;

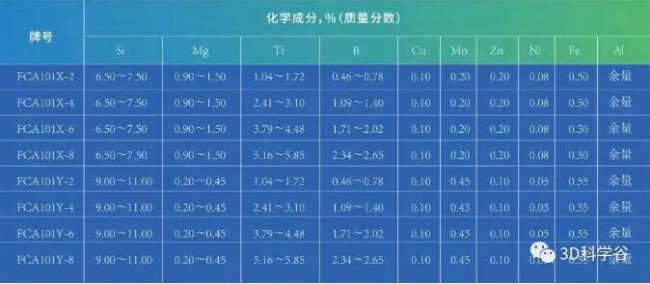

3. 引入TiB2納米顆粒的二次熔煉控制技術(shù),配合成分設(shè)計(jì),使TiB2強(qiáng)化相在制備原料、生產(chǎn)粉末和打印成件的過程中,均能維持在相同的狀態(tài),不僅克服了鋁合金激光吸收率低的問題,還可以形成超細(xì)等軸晶結(jié)構(gòu),解決了陶鋁復(fù)合材料工業(yè)化連續(xù)生產(chǎn)難題。

在已有從批量化打印案例中,無論是進(jìn)口還是國產(chǎn)的設(shè)備,陶鋁粉末的打印性能都非常優(yōu)秀,甚至超出稀土強(qiáng)化的高強(qiáng)鋁合金。

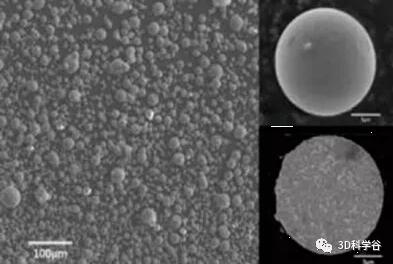

在實(shí)際打印的過程中,由于強(qiáng)化相TiB2是從基體中原位生長的,與基體之間的界面不存在潤濕性的問題,能夠形成強(qiáng)化學(xué)鍵,因此合金組織能夠呈現(xiàn)平均晶粒尺寸<500nm的超細(xì)晶結(jié)構(gòu),大幅強(qiáng)化了合金的綜合力學(xué)性能,并使工件的組織表現(xiàn)出一流的各向同性性能。

同時,通過調(diào)整的激光功率、掃描速度和方式等打印參數(shù),能夠在工件在兩向上均產(chǎn)生細(xì)小均勻的等軸晶,將兩向力學(xué)性能差縮小到5%以內(nèi),以滿足大型復(fù)雜結(jié)構(gòu)的成型要求。

(責(zé)任編輯:admin)

發(fā)布高導(dǎo)熱鋁合金球形粉末

發(fā)布高導(dǎo)熱鋁合金球形粉末 EOS 推出兩種新型金屬材料

EOS 推出兩種新型金屬材料 EOS推出100%再生鋁AlSi10M

EOS推出100%再生鋁AlSi10M Metalysis將新型金屬合金

Metalysis將新型金屬合金 抗拉強(qiáng)度1265MPa,1,700

抗拉強(qiáng)度1265MPa,1,700  Protolabs重組期間關(guān)閉德

Protolabs重組期間關(guān)閉德 3D Systems 推出

3D Systems 推出 新加坡制造技術(shù)研

新加坡制造技術(shù)研 福特汽車和ExOne

福特汽車和ExOne APWORKS合金金屬3

APWORKS合金金屬3 澳州皇家墨爾本理

澳州皇家墨爾本理 美國空軍理工學(xué)院

美國空軍理工學(xué)院