解析高性能金屬零件激光增材制造技術研究進展(3)

2 國內外SLM技術最新研究進展

在SLM成形工藝方面,國內外研究者在缺陷控制、 應力控制、成形微觀組織演變和提高成形件力學性能等方面開展了大量研究工作。德 國弗朗霍弗研究所 (Fraunhofer, ILT)研究人員在SLM成形不同臂厚 的AlSi10Mg雙懸臂梁時, 對基板進行預熱, 發現當預熱溫度為250℃時, 有效地降低了因溫度梯度產生的熱應力, 將成形件與基板分離后,不同臂厚的雙懸臂梁均未發生變形和開裂。利茲大學的Olakanmi等總結了近年來世界范圍內針對鋁合金SLM成形的工藝、微觀組織和力學性能的研究成果。

曼徹斯特大學的Majumdar等研究了316L不銹鋼粉末SLM成形過程中微觀組織的變化規律,發現試件上表面由于熱量沿各個方向散熱為等軸晶顯微組織,試件下部由于熱積累效應生長為粗大柱狀組織,且能量密度越大,晶粒越大。拉夫堡大學的Mumtaz等在SLM成形Inconel625薄壁件時,采用脈沖整形技術改變脈沖周期內的能量分布,有效減少了成形過程中的粉末飛濺,改善了成形件的表面質量。國內華南理工大學、華中科技大學、西安交通大學和蘇州大學等在SLM成形工藝方面也做了大量研究。例如,蘇州大學的錢德宇等對SLM成形多孔鋁合金進行了研究,分析了多孔鋁合金的表面形貌、孔隙率、顯微組織、相組成及微觀力學性能,發現激光功率為130W時,孔隙率最大且多孔鋁合金晶粒尺度達到納米級別;激光功率變化對多孔鋁合金的納米硬度影響較大。

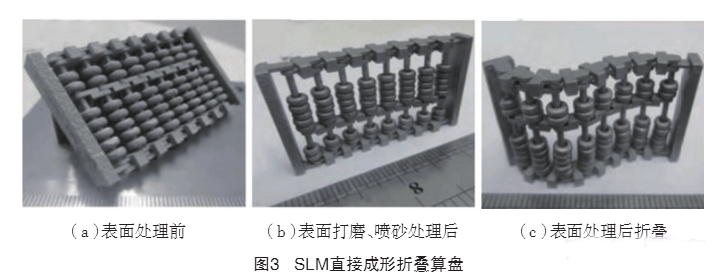

華南理工大學的劉洋等采用SLM成形了間隙尺寸為0.2mm的一系列傾斜角度的間隙特征,研究了成形厚度、傾斜角度和能量輸入等工藝參數對間隙大小的影響,并成形了免組裝的折疊算盤,如圖3所示。 同時,國內外增材制造相關研究機構及企業也一直在致力于SLM設備的研發。自德國Fockele & Schwarze (F&S)與德國弗朗霍弗研究所(Fraunhofer, ILT)聯合研制出第一臺SLM設備以來,SLM技術及設備研發得到迅速發展。

國外對SLM設備的研發主要集中在德國、美國、日本等國家,目前這些國家均有專業生產SLM設備的公司,如德國的EOS、SLM Solutions、Concept Laser公司;美國的3D Systems公司和日本的Matsuura公司等。德國EOS公司推出了EOS M100/M290/M400、EOSINT M280、PRECIOUS M080型SLM設備,其中EOS M400型SLM設備最大成形尺寸為400mm×400mm×400mm。SLM Solutions公司研發的SLM 500HL型SLM設備最大成形尺寸為500mm×280mm×365mm。2015年,德國弗朗霍夫研究所(Fraunhofer, ILT)和Concept Laser公司聯合研發出Xline2000R型SLM設備,其最大成形尺寸達到800×400mm×500mm。

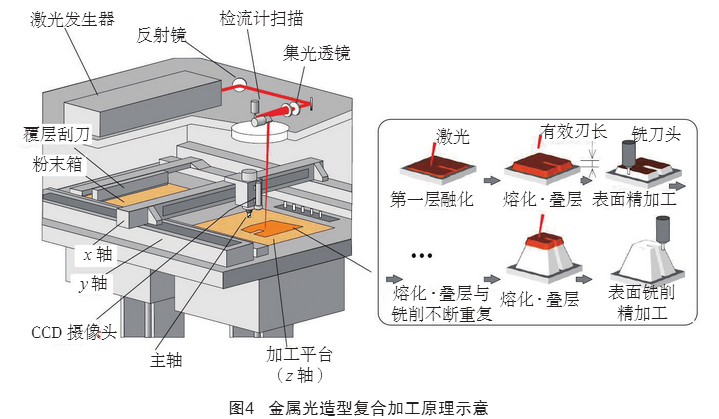

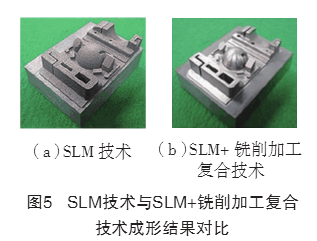

目前,日本Matsuura公司研制出了金屬光造型復合加工設備LUMEX Avance-25,該設備將金屬激光成形和切削加工結合在一起,激光熔化一定層數粉末后,高速銑削一次,反復進行這樣的工序,直至整個零件加工完成,從而提高了成形件的表面質量和尺寸精度,與單純的金屬粉末激光選區熔化技術相比,其加工尺寸精度 小于±5μm,圖4為金屬光造型復合加工原理示意圖,圖5為SLM技術與SLM+銑削加工復合技術成形結果對比。國內方面,華中科技大學、華南理工大學、西北工業大學和西安交通大學等高校在SLM設備的研發方面做了大量的研究工作。其中,華南理工大學激光加工實驗室與北京隆源公司合作研制了最新一款DiMetal-100型SLM設備,成形致密度近乎100%的金屬零件,表面粗糙度Ra小于15μm,尺寸精度達0.1mm/100mm。

2016年,華中科技大學武漢光電國家實驗室的激光先進制造研究團隊率先在國際上研制出成形尺寸為500mm×500mm×530mm的4光束大尺寸SLM設備,首次在SLM設備中引入雙向鋪粉技術,成形效率高出同類設備20%~40%。

(責任編輯:admin)

未來,3D打印將為供應鏈帶

未來,3D打印將為供應鏈帶 選區激光熔化SLM過程中打

選區激光熔化SLM過程中打 3D打印熱潮已過,下步將如

3D打印熱潮已過,下步將如 干貨:3D打印在一汽大眾汽

干貨:3D打印在一汽大眾汽 3D打印機為何能在環保問題

3D打印機為何能在環保問題 3D打印為供應鏈帶來意想不

3D打印為供應鏈帶來意想不 各類3D打印成型技

各類3D打印成型技