2016年我國3D打印產業八大輝煌成果(2)

武漢造最大激光3D打印設備

早前由武漢光電國家實驗室(籌)完成的“大型金屬零件高效激光選區熔化增材制造關鍵技術與裝備(俗稱激光3D打印技術)”順利通過了湖北省科技廳成果鑒定。深度融合了信息技術和制造技術等特征的激光3D打印技術,由4臺激光器同時掃描,為目前世界上效率和尺寸最大的高精度金屬零件激光3D打印裝備。

該裝備攻克了多重技術難題,解決了航空航天復雜精密金屬零件在材料結構功能一體化及減重等“卡脖子”關鍵技術難題,實現了復雜金屬零件的高精度成形、提高成形效率、縮短裝備研制周期等目的。項目率先在國際上提出并研制出成形體積為500×500×530mm3的4光束大尺寸SLM增材制造裝備,它由4臺500W光纖激光器、4臺振鏡分區同時掃描成形,成形效率和尺寸迄今為止同類設備中世界最大。

中國首個3D打印核燃料元件

1月9日,西安鉑力特激光成形技術有限公司(以下簡稱“鉑力特”)自主研發的SLM系列設備BLT-S300,為中核北方核燃料元件有限公司(以下簡稱:“二零二廠”)3D打印 CAP1400自主化燃料原型組件下管座(核燃料元件)順利下線,國內首次實現了3D打印核燃料元件(CAP1400下管座)的技術應用。為3D打印技術應用于核燃料元件制造開發領域奠定了基礎。

核燃料元件制造是集設計與加工于一體的高端精密制造,結構復雜,需多種工序交叉作業加工才能完成 。3D打印技術,自提出以來就定位于精密制造,能直接利用計算機圖形數據生成任意形狀的零件。BLT-S300采用選擇性激光熔化(SLM)技術,通過逐層熔化金屬粉末的制造方式,完成傳統機械加工無法制造的復雜金屬結構零件,制備的成形產品擁有致密性好、尺寸精度高的特點。同時金屬3D打印快速制造的技術特點,能夠縮減產品開發周期,降低設計與制造成本,快速、高性能的實現核燃料元件開發與制備。

科技部斥資兩億元支持增材制造

2016年6月22日,中華人民共和國科學技術部高技術研究發展中心,將“增材制造與激光制造”(其實就是3D打印)等10個重點專項信息進行公示,國家重點研發計劃“增材制造與激光制造”重點專項涉及航空航天、醫療、互聯網等多個領域,共27項。與重點基礎材料、先進電子材料不同,3D打印的研發主力為企業,共獲得2.3503億元投入,其中獲得千萬以上投入的企業更是多達10個,而高校僅有4所獲得千萬以上投入。

(責任編輯:admin)

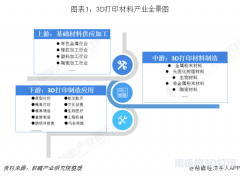

3D打印市場規模不斷擴大,

3D打印市場規模不斷擴大, 工信部:去年全球3D打印產

工信部:去年全球3D打印產 2020年,全球3D打印產業規

2020年,全球3D打印產業規 工業級3D打印設備占主流,

工業級3D打印設備占主流, 3D打印,制造業的未來

3D打印,制造業的未來 三年后市場規模可達56億,

三年后市場規模可達56億,