LLNL開發新的金屬3D打印技術可以徹底改變激光器設計

勞倫斯利弗莫爾國家實驗室(Lawrence Livermore National Laboratory,LLNL),美國著名國家實驗室之一,隸屬于美國能源部的國家核安全局(NNSA)。 現由勞倫斯利弗莫爾國家安全機構(LLNS,由加州大學等機構聯合構成)負責運行。

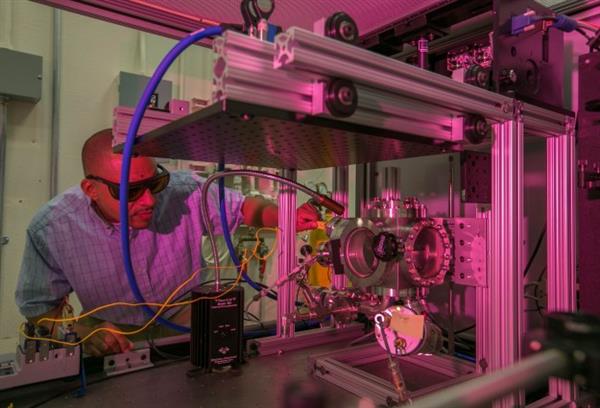

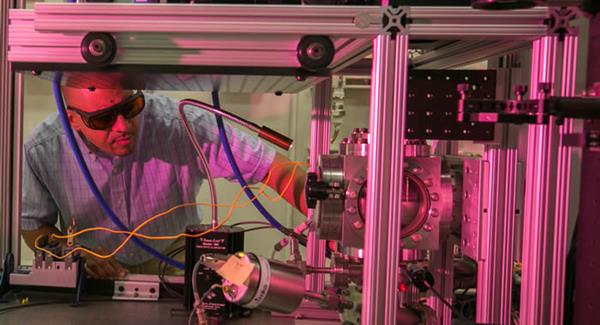

目前,來自LLNL的研究人員運用金屬3D打印來創建具堅固、輕巧結構的先進激光系統這一研發成果有可能改變激光設計的未來。在這項研究中,LLNL使用了激光粉床金屬SLM 3D打印機。LLNL的一隊研究人員率領由物理學家Ibo Matthews 運用3D打印技術來創建新的激光系統部件試驗。該團隊前所未有的設計理念要歸功于費激光技術研究所(ILT)和Aconity3D公司提供的3D打印機。

由于增加了這些額外的功能,研究人員現在可以更容易地確定在打印過程是如何產生的缺陷:“這是非常靈活;它可以讓我們改變任何我們想要的參數,“Matthews說。

Ibo Mathews是LLNL的一位首席研究員和這項研究項目的合著者。Mathews是在麻省理工學院(MIT)完成的實驗性凝聚態物理博士學位,在隨后的十年里他大部分時間都在著名的貝爾實驗室里度過的。他擁有數項專利,其中包括激光誘導氣體等離子加工等。他最近研究重點集中在一項使用很廣泛的3D打印技術上。

這項研究的目的是推動美國國防部國家點火設施與光子科學(NIF&PS)項目激光應用的發展,同時基于其激光物質相互作用科學核心競爭力。得益于這種精確可控的3D打印技術,我們可以讓目標物體的任意位置獲得足夠的硬度。NIF&PS的負責人Mike Carter表示,“由此就可以制造出用于光學激光器的功能梯度結構了,而這是用傳統工藝不可能實現的。”

雖然NIF已經使用在某些領域中應用了3D打印的金屬零件,那些關鍵的激光應用要求必須經過全面的測試,以確保其合理性。該認證過程是長期而且艱苦的,因此,研究人員正在研究基于計算機模型,而不是反復試驗,制定了“前饋”的方法。如果這種方法被證明是成功的,它可能會改變金屬部件的設計和建造。

金屬3D打印的這項研究項目已于去年正式啟動,將再持續2年時間。將來團隊會把目光轉向將金屬3D打印與高保真光學診斷和高性能計算技術相結合,從而制造出創造出更適用于激光系統的3D打印部件。

(責任編輯:admin)

納米纖維涂層管狀支架骨再

納米纖維涂層管狀支架骨再 中美合作團隊《Science》

中美合作團隊《Science》 內燃機增材再制造修復技術

內燃機增材再制造修復技術 高性能金屬激光增材制造裝

高性能金屬激光增材制造裝 西安交大與哈佛大學合作研

西安交大與哈佛大學合作研 仿真技術與3D打印推動液壓

仿真技術與3D打印推動液壓 科學家使用超聲波

科學家使用超聲波