深度解析基于機器人堆焊增材制造工藝與方法研究

為了適應當今制造業市場日趨激烈的競爭環境,企業要在最短的時間內設計、加工與制造出來符合消費者個性要求的產品。增材制造作為一種“自下而上”的制造方法,能滿足制造業對于零件的快速設計制造與加工過程柔性化的要求,因此近年來受到了業界的廣泛關注。 相比于其他幾種增材制造技術如SLS、FDM、LOM等,堆焊成形具有在低成本下生產組織致密且力學性能好的特點,因此該技術有望發展為面向民用市場大批量生產的增材制造技術。

但是,目前基于堆焊的增材制造技術研究還不夠深入,成形零件距能達到實際應用的要求還有較大差距,其中主要體現在如下兩點:

1) 由于堆焊工藝中弧坑塌陷造成的成形尺寸不精確。

2) 成形零件表面粗糙無法滿足使用要求。

解決堆焊成形的弧坑塌陷問題,主要是通過優化成形路徑予以解決的。其中,堆焊成形路徑描述了焊接過程中的焊道起弧、停弧的位置以及焊縫間的空間位置及時間順序。目前國內外許多學者對堆焊成形的路徑規劃進行了研究。例如,美國肯塔基大學的張裕明等人采用了對切片的輪廓線進行環狀掃描,而對內部的填充則采用往復“Z”字形掃描的方式,消除了由于焊接過程中的起弧和斷弧處造成的焊接缺陷和不連續性,使一層內的熔焊堆積一次性完成。英國諾丁漢大學J D Spencer等人開發出一種“兩次螺旋堆積”的路 徑規劃方式,消除了焊接中焊縫重熔對零件輪廓的破壞。 對于零件表面粗糙的問題,則需要在加工的過程引入其他加工方法使零件表面光滑。

研究人員設計了一種由弧焊機器人、數控銑床、拋丸機以及支撐材料堆積系統組成的復合四工位的快速成形系統。在其工作過程中,弧焊機器人每完成一條焊道,其多余的部分將會被銑削掉并進行拋丸去應力,在堆積支撐材料之后進行下一層的堆焊。此方法的優點在于零件成形精度高,表面質量好同時生產效率高。 在本文的實驗研究中,作者提出了一整套堆焊成形的工藝,基于機器人堆焊制得了一個成品零件。在堆焊成形方面,優化了堆焊成形的路徑規劃方法,解決了弧坑塌陷的問題,并堆焊出單壁墻體零件,驗證了該方法的成形效果;在成形后零件的后處理方面,本次實驗采取了電解加工的方式對零件進行精密修形,以解決由于堆焊成形的零件表面過于粗糙難以滿足使用要求的問題。

1 實驗條件與過程

1.1 實驗條件

本次實驗的堆焊成形系統如圖1所示,其中主要設備的型號分別為MOTOMAN HP6弧焊機器人、NX100機器人控制器以及TPS400型數字化焊機及其專用機器人接口ROB5000。除此之外,實驗設備還包括一臺自制電解加工設備對零件進行后處理。實驗材料為直徑1.2mm的H08Mn2Si焊絲、直徑1.2mm的5356鋁合金焊絲、保護氣、Ar氣、20%氯化電解液、Q235鋼板/管以及6061-T6鋁合金板/管。 󰀔 󰀕󰀖󰀗 󰀘

1.2 實驗方法

首先進行焊接工藝參數對成形的影響規律實驗研究,分別得出適合低碳鋼和鋁合金堆焊成形的工藝參數。然后在合適的工藝參數下分別對預定的低碳鋼和鋁合金零件進行堆焊成形,對比不同路徑規劃對成形效果的影響。最終用電解加工的方式對零件進行精密修形,得到表面光滑的零件。

2 結果與分析

2.1 焊接工藝參數對單道焊縫幾何參數的影響

本次實驗中采用的焊接方法的主要工藝參數為焊接電流、電弧電壓和焊接速度。由于實驗所用焊機為電流電壓一元化調節,因此只觀察焊縫幾何參數與焊接電流和焊接速度的關系。 分別對Q235鋼和鋁合金進行單道焊縫的堆焊實驗,圖2所示為低碳鋼氣保護焊過程中焊縫成形與焊接電流和焊接速度的關系,可以看出熔高、熔寬幾乎隨焊接電流增加呈線性增長關系,理論上焊接電流增大,熔高增加,熔寬不變。而焊接速度增大,熔寬線性減少,熔高幾乎不變。

對于堆焊成形,弧坑塌陷會對零件的成形精度造成嚴重影響,因此要設法避免。通過以下三種途徑可以減小弧坑塌陷的影響:

1) 減小焊接的熱輸入量。熱輸入量過大,會 使得焊縫熔高增加,弧坑范圍增大,最終使焊縫的弧坑塌陷變得明顯。

2) 通過在機器人的指令中加入填弧坑的動作填補弧坑。在收弧的時刻,控制機器人做一定時間的停頓,可以起到填弧坑的效果。這一點可以通過在MotoMan指令中加入Timer語句得以實現。

3) 通過合理的路徑規劃,減小弧坑的影響。在堆焊的過程中可以通過路徑規劃使焊縫的起弧和收弧的地方互相補償,降低起弧收弧對零件成形的影響。此外,還可以規劃路徑使焊槍在焊縫可能出現收弧的兩端的停留時間變長或產生少量的路徑重疊,最終使得堆焊出一個平面。

圖3所示為低碳鋼氣保護焊普通焊縫與采用上述方法改進工藝后單道焊縫的成形效果對比,上側焊縫為173A焊接電流下單道焊縫成形;下側焊縫為82A電流條件下加入了填弧坑動作與在兩端路徑重合的條件下的焊縫成形。可以看出,改進工藝后的焊縫成形對稱,表面光滑有利于堆焊成形。對于鋁合金堆焊焊縫成形,也有上述規律。

2.2 堆焊成形實驗

基于以上成形規律實驗所得出的適合堆焊成形的工藝參數進行了零件的堆焊成形實驗。實驗中設計制備一個導彈尾翼的模型,主要用于檢驗優化工藝后堆焊成形過程中是否存在弧坑塌陷問題。其中在Q235鋼板上以氣保護焊的方法堆焊H08Mn2Si焊絲的工藝參數為:焊接電流80A、焊接速度6.67mm/s、焊絲伸長10~15mm、保護氣流量12L/min。在6061鋁合金板上以直流反接MIG焊的方法堆焊5356焊絲的工藝參數為:焊接電流145A(射流過渡)、焊接速度16.67mm/s、焊絲伸長10~15mm、保護氣流量20L/min。其成形效果如圖4所示,可見優化后的工藝能很好的解決弧坑塌陷問題。圖5為低碳鋼制品堆焊成形的全過程,可以看出,每層成形良好并沒有因為弧坑塌陷而引起堆焊過程的不穩定。

2.3 成形制品的后處理實驗

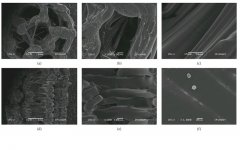

由于堆焊成形的制品表面粗糙,難以直接交付使用,所以有必要探索堆焊成形零件后處理方法進行探索。本實驗中,采取電解加工的方法對零件進行了后處理,目的在于得到光滑的表面。所用電解液為20%NaCl溶液,在70%占空比陰極距離工件間隙0.5mm的條件下加載20V電壓32A電流電解3min。處理后的最終制品效果如圖6所示可見,電解加工處理后的零件表面光滑,滿足使用要求。

2.4 成形制品的組織與力學性能檢測

2.4.1 顯微硬度測試

從基材至堆焊的多道焊縫,由下向上每隔0.5mm分上、中、下三部分對低碳鋼試樣進行了顯微維氏硬度測試,其結果如圖7所示。從顯微硬度的測試結果可知:基體Q235的硬度偏低,多層焊縫的硬度較高在一定范圍內波動分布;在靠近試樣頂部的2~3mm處,由于其組織為針狀馬氏體,試樣的顯微硬度突然增高。

2.4.2 顯微組織檢測

將低碳鋼制品縱截面剖開并制成金相試樣其顯微組織如圖8所示。低碳鋼試樣內部的組織可以分成三種:頂端粗大的柱狀樹枝晶類似于焊縫組織,中部細小的等軸晶類似正火組織以及試樣底部焊縫與基材交界處的混合組織。由于H08Mn2Si焊絲的碳當量較高,其單道焊縫為針狀馬氏體。在單層多道的焊接過程中,后續焊縫對先前焊縫起到重新加熱作用,使其回火然后又發生了重結晶,得到了類似正火處理后的細晶組織。

結論

1) 采用減少熱輸入、添加填弧坑動作以及使焊接路徑重疊等優化的工藝措施后,很好的解決的堆焊成形時弧坑塌陷帶來的問題。實驗過程中,每層堆焊焊道基本保證穩定,可以實現低碳鋼和鋁合金制品堆焊增材制造。

2) 提出了一整套堆焊增材制造的工藝方法,即零件建模→堆焊成形→電解加工。最終得到的成品零件表面光滑,滿足使用要求。

3) 堆焊成形的制品組織致密,硬度分布均勻,由于采用熔化極氣體保護焊的方法熔敷效率高,因此堆焊成形是一種高效低成本的金屬零件增材制造方法。

作者:張 禹(南京航空航天大學 材料科學與技術學院)王世龍(首都航天機械公司,)羅 震,敖三三(天津大學 材料科學與工程學院)

(責任編輯:admin)

納米纖維涂層管狀支架骨再

納米纖維涂層管狀支架骨再 中美合作團隊《Science》

中美合作團隊《Science》 內燃機增材再制造修復技術

內燃機增材再制造修復技術 高性能金屬激光增材制造裝

高性能金屬激光增材制造裝 西安交大與哈佛大學合作研

西安交大與哈佛大學合作研 仿真技術與3D打印推動液壓

仿真技術與3D打印推動液壓 科學家使用超聲波

科學家使用超聲波