基于3D打印技術(shù)的復雜結(jié)構(gòu)模具數(shù)字化制造方法

模具是現(xiàn)代工業(yè)生產(chǎn)中的重要裝備,其制造水平直接決定產(chǎn)品的質(zhì) 量、效益和新產(chǎn)品的研發(fā)能力。傳統(tǒng)模具制造的方法很多,如數(shù)控銑削加工、成形磨削、電火花加工、線切割加工、鑄造模具、電解加工、電鑄加工、壓力加工和照相腐蝕等。但是,這些方法在制造復雜結(jié)構(gòu)模具時存在周期長、成本高等問題。隨著國際競爭加劇和市場全球化發(fā)展,產(chǎn)品更新?lián)Q代加快,多品種、小批量成為模具行業(yè)的重要生產(chǎn)方式。這種生產(chǎn)方式要求縮短模具制造周期、降低模具制造成本。增材制造作為一種重要的數(shù)字化制造技術(shù),可以由三維數(shù)字模型直接成形任意復雜實體結(jié)構(gòu),省去了傳統(tǒng)的材料去除制造方法中使用的刀具、工裝、冷卻液和其他輔助裝置,在產(chǎn)品單件或小批量生產(chǎn)方面具有顯著的成本和效率優(yōu)勢。因此,AM技術(shù)廣泛應用于模具工業(yè),推動了復雜結(jié)構(gòu)模具數(shù)字化制造的技術(shù)進步。

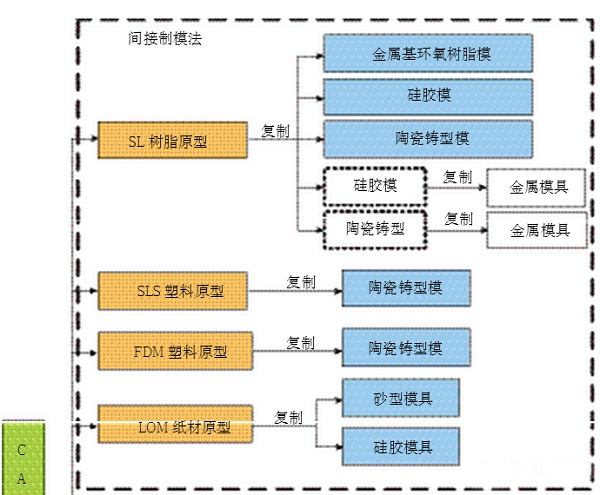

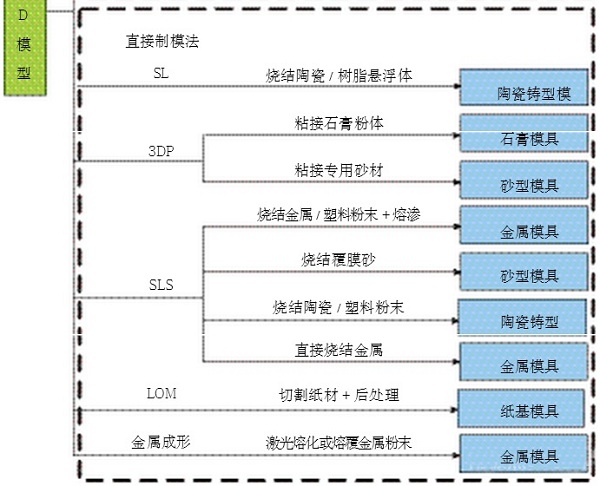

基于AM技術(shù)的復雜結(jié)構(gòu)模具數(shù)字化制造方法及特點 目前,能夠制造復雜結(jié)構(gòu)模具的AM技術(shù)主要有:光固化快速成形、選擇性激光燒結(jié)、熔融沉積制造、三維打印成形、分層實體制造,金屬直接成形。利用AM技術(shù)實現(xiàn)模具快速制造的方法有兩種:直接制模法和間接制模法。直接制模法是指利用AM技術(shù)直接由模具CAD數(shù)字模型制造模具本身,然后進行必要的后處理以獲得模具所必須的力學性能、幾何尺寸精度和表面質(zhì)量。目前,能夠直接制造模具的AM技術(shù)主要有金屬直接成形、3DP、SLS和LOM。間接制模法是指將AM技術(shù)與傳統(tǒng)模具翻制技術(shù)相結(jié)合來制造模具。目前,用于間接制模法的AM技術(shù)主要有SLA、FDM、LOM和SLS。基于AM技術(shù)的模具快速制造方法如圖1所示。

基于AM技術(shù)的模具數(shù)字化制造方法的主要特點:可以實現(xiàn)復雜結(jié)構(gòu)模具的快速制造;適用于金屬、陶瓷、樹脂、硅膠等多種類型材料的模具成形;在基于CAD數(shù)據(jù)直接制造模具的過程中,無需夾具、工裝及人員參與,制造過程高度自動化。增材制造技術(shù)在模具制造方面的應用狀況

1.SLA與模具快速制造

在模具直接制造方面,Corcione等以氧化硅/ 光敏樹脂混合漿料為成形材料,采用SLA技術(shù)直接固化漿料來制造鑄型生坯,經(jīng)干燥和燒結(jié)獲得陶瓷鑄型,并鑄造鋁材零件;Bae等利用SLA技術(shù)固化氧化硅/丙烯酸酯單體的混合漿料,實現(xiàn)燃氣輪機葉片的型芯/型殼一體化陶瓷鑄型模具的快速制造。這些制模方法工藝簡單,但制造的模具收縮過大、精度不高,同時由于漿料沉淀導致致密度不均勻。

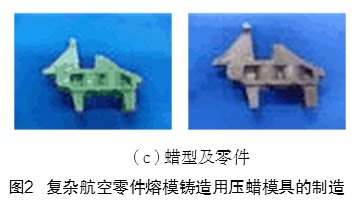

目前,SLA技術(shù)廣泛應用于模具的間接制造過程中。美國3D Systems公司推出了Quick Casting工藝來制造熔模鑄造用陶瓷鑄型,主要工藝過程為:利用SLA工藝制造樹脂原型→在原型外涂掛陶瓷漿料→在高溫爐內(nèi)進行脫脂和焙燒后得到陶瓷鑄型。3D Systems公司還推出了用于制造金屬模具的Keltool工藝,其工藝過程為:制造SLA原型→翻制硅膠模具→在硅膠模具內(nèi)填充工具鋼粉末及粘接劑→脫脂和滲銅→模具。Grolman等以SL原型為母模,以環(huán)氧樹脂為模具材料,翻制飲料瓶成形用吹塑模具。Beal等首先制造SL模具型殼,并在其內(nèi)填充混有鋁顆粒的環(huán)氧樹脂,實現(xiàn)金屬粉末注射模具的快速制造。西安交通大學研究人員首先采用SLA技術(shù)制造某復雜航空零件熔模鑄造用壓蠟模具的型殼,其包含了上下模、活塊1和活塊2的型殼,如圖2(a)所示;然后在型殼內(nèi)澆注金屬樹脂漿料,經(jīng)固化后制備出包含上下模、活塊1和活塊2的壓蠟模具如2(b)所示;

圖2(c)為壓制的蠟型和熔模鑄造成形的金屬零件。相比SL直接制模方法,SLA間接制模方法在實用化方面占有優(yōu)勢,但因增加模具翻制工藝,導致工藝復雜及模具精度控制難度大。此外,利用原型翻制的環(huán)氧樹脂等軟材模具,其耐磨和散熱性能較差。

(責任編輯:admin)

納米纖維涂層管狀支架骨再

納米纖維涂層管狀支架骨再 中美合作團隊《Science》

中美合作團隊《Science》 內(nèi)燃機增材再制造修復技術(shù)

內(nèi)燃機增材再制造修復技術(shù) 高性能金屬激光增材制造裝

高性能金屬激光增材制造裝 西安交大與哈佛大學合作研

西安交大與哈佛大學合作研 仿真技術(shù)與3D打印推動液壓

仿真技術(shù)與3D打印推動液壓 科學家使用超聲波

科學家使用超聲波