3D打印鈦合金粉體,等離子法高調挑戰霧化法

目前最常用的制粉設備主要包括氣霧化制粉和等離子旋轉霧化制粉兩大類。加拿大蒙特利爾的PyroGenesis公司擁有專利的(PAP)等離子霧化工藝,就在不久前,PyroGenesis宣布面對3D打印金屬粉末市場,PyroGenesis開始開發3D打印用納米結構金屬粉體,目標為噴墨金屬3D打印市場。

如今,PyroGenesis又將挑戰選擇性激光熔化領域的金屬粉末制備工藝。日前,加拿大基于等離子體制造的PyroGenesis(下稱PG)公司宣布,將公開展示其推出的3D打印鈦合金粉體的分析測試性能,實驗將利用尖端的數字成像技術分析包括球形度、密度以及純度方面的結果。

在測試過程中,PyroGenesis公司的鈦粉將使用尼康的X射線m-CT系統掃描,相對于像素的體素為1.1立方微米,并且會利用一種直觀的多尺度多模態圖像數據檢測平臺,對粉末的長徑比、當量直徑、體積和孔隙率進行評價。PG的首席技術官稱,之后還將展示利用選擇性激光熔化打印機現場打印零部件,并測試該部件的性能參數,以此來評價等離子技術生產的鈦粉。

通常來說,金屬粉體的形狀大小往往不規則,外形經常呈現棱角或者鋸齒狀,從而在通過軟管或者鋪在打印床上時出現彼此勾連。金屬粉末的球形化則是一種在金屬粒子飛行過程中對其進行熔化和重塑的工藝。具體的說就是將金屬粉體噴入一股感應等離子體流,在極高的溫度下,這些粉體會立刻熔化,然后在表面張力的作用下自動變成球形。而這些球形的液態金屬滴一旦離開等離子流就會立即冷卻、硬化成球形的顆粒。

3D打印金屬粉體球形化最主要的好處就是材料的流動性大幅增加,而且完美的球形導致粉末能夠更緊密的堆積。當這種粉體在基于粉末床技術的3D打印機上使用時,所產生的部件無論是密度還是強度都比未經處理的粉體更好。

此外,與常規霧化的粉末相比,其表面的污染水平明顯減少,這不僅意味著制造中多出來的鈦粉可以多次重復使用,而且可以進一步提高粉體的流動性。它還能夠生成更為堅固和具有更好機械性能的3D打印部件。

除此之外,使用等離子球形化技術生產的金屬粉體材料有一個額外的好處,就是多出的材料是可以回收的。尤其是那些在金屬3D打印機上使用幾次之后含氧量增加的粉體。

參考來源:中國粉末冶金商務網

2016年2月,全球首家等離子球化粉體企業,英國金屬粉體材料和技術制造商LPW Technology正式運行投產。當時,除了制造出鉭、鎢和包括Ti-6Al-4V在內的鈦合金粉體,他們還瞄準了鉬、鈮,以及其他鎳基高溫合金等難熔金屬粉體。

關于另外一種粉末制備工藝:氣霧化制粉設備能夠制備超細粉末,但所制得的金屬粉末球形度低,且有空心粉和衛星粉的現象,在后期成型金屬零件時易形成孔隙。而等離子旋轉霧化制粉方法所制得的粉末球形度高,且為實心粉。當然,隨著氣霧化制粉技術的發展,有望改變其制備的金屬粉末粒徑粗、球形度低、粒徑分布不均勻的狀況。

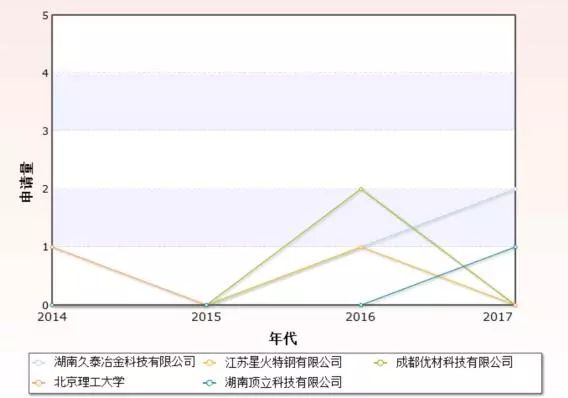

圖片:國內等離子霧化制粉方面的專利申請情況

而關于將等離子旋轉霧化制粉工藝應用到3D打印金屬粉末的制備方面,國內的企業也頗為積極。根據3D科學谷的市場研究國內包括湖南久泰冶金科技有限公司,江蘇星火特鋼有限公司,成都優材科技有限公司,北京理工大學,湖南頂立科技有限公司都在這個領域進行著積極的探索。其中成都優材科技在通過等離子霧化技術制備純鈦或鈦合金粉末方面積累了豐富的經驗。

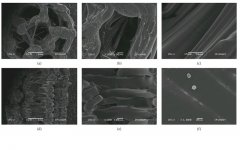

成都優材科技的等離子霧化設備,通過氣體循環動力裝置使霧化倉中的冷卻氣體在霧化過程中循環流動,產生層流冷卻氣流;加熱器對循環流動的冷卻氣體加熱,使冷卻氣體溫度保持在300-350℃。層流的冷卻氣體,使粉末在冷卻過程中快速分散,防止液態顆粒團聚和粘附。用高于室溫的層流冷卻氣流冷卻粉末,延長液態顆粒冷卻為固態顆粒的時間,保證液態顆粒在凝固過程中有足夠時間在表面張力的作用下形成球形,防止霧化倉中的液態顆粒冷卻過快,影響固態顆粒的球形度,提高了球形的規則程度,減少了衛星球的數量。

(責任編輯:admin)

納米纖維涂層管狀支架骨再

納米纖維涂層管狀支架骨再 中美合作團隊《Science》

中美合作團隊《Science》 內燃機增材再制造修復技術

內燃機增材再制造修復技術 高性能金屬激光增材制造裝

高性能金屬激光增材制造裝 西安交大與哈佛大學合作研

西安交大與哈佛大學合作研 仿真技術與3D打印推動液壓

仿真技術與3D打印推動液壓 科學家使用超聲波

科學家使用超聲波