西北工業大學:增材制造異質層片共晶高熵合金實現超高強塑性匹配

共晶高熵合金通過實現微納米尺度上的異質雙相復合結構,有效調節了金屬材料強度和塑性之間的矛盾,為金屬材料的多尺度結構設計和強塑性研究提供了一個新的契機。目前制備共晶高熵合金的工藝以傳統鑄造為主,由于冷卻速率較低,其制備的合金組織較為粗大,強度有限,且在制備復雜構件時,工藝復雜,成本較高,影響合金的工程化應用。與傳統制造方法相比,選區激光熔化突破了復雜異形構件的技術瓶頸,能夠實現復雜構件超細化微觀組織與宏觀結構的控性控形,為高性能復雜結構金屬構件的低成本、短周期、近凈成形提供了一體化解決方案。

西北工業大學蘇海軍教授團隊利用選區激光熔化(SLM)技術制備了高致密度AlCoCrFeNi2.1共晶高熵合金樣品,重點研究了工藝參數對其共晶組織和力學性能的影響。研究結果表明,沉積態樣品呈現優異的強塑性匹配(屈服強度966 MPa,抗拉強度1271 MPa,延伸率22.5%)。與傳統鑄態樣品相比,所得樣品屈服強度提升了百分之五十,且塑性沒有損失。

相關論文以’Unique strength-ductility balance of AlCoCrFeNi2.1 eutectic high entropy alloy with ultra-fine duplex microstructure prepared by selective laser melting’為題發表在Journal of Materials Science & Technology期刊。

https://doi.org/10.1016/j.jmst.2021.10.013

將選區激光熔化技術應用于制備共晶高熵合金,有望突破目前制備復雜結構件和高強塑難以兼顧的技術瓶頸,加快推進共晶高熵合金的工程化應用。

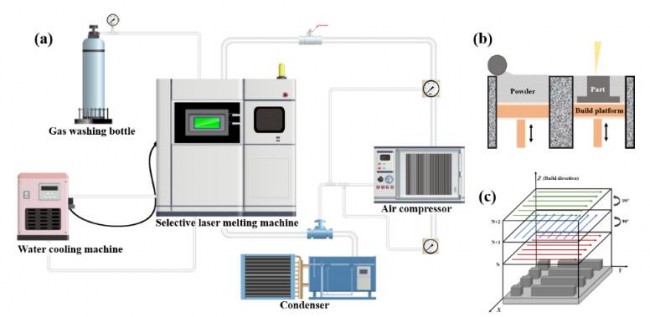

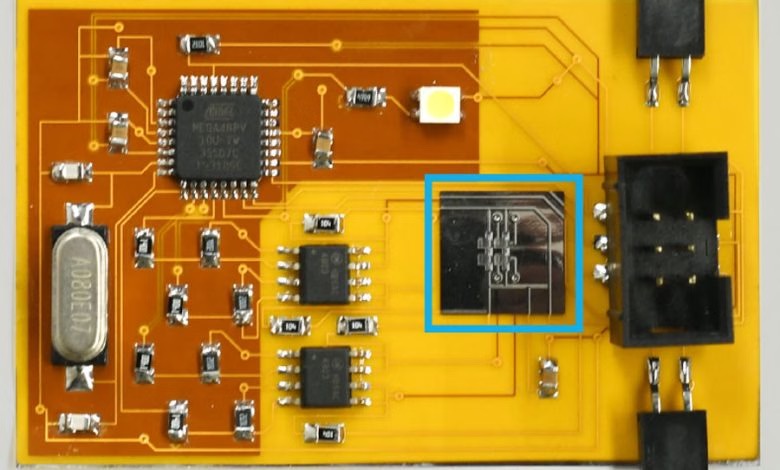

圖1 (a)SLM實驗設備;(b) SLM加工原理圖; (c) 掃描策略

圖1 (a)SLM實驗設備;(b) SLM加工原理圖; (c) 掃描策略

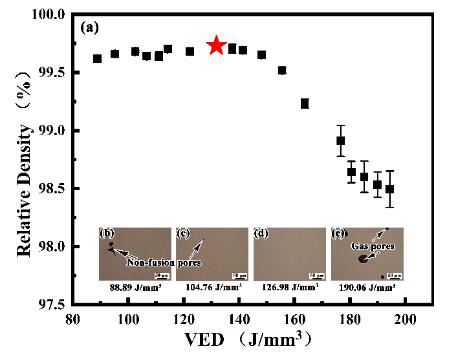

激光功率、掃描速率和鋪粉層厚等激光加工參數對選區激光熔化成形過程有重要的影響。使用體能量密度(VED)綜合表示激光快速成形過程中的激光能量輸入對合金致密度的影響,發現合金試樣致密度隨激光體能量密度的增大呈現先升高后降低的趨勢。激光能量輸入不足會導致粉末不完全熔化,阻礙粉末沉積,此時熔體前端液體流動受到干擾,產生不規則氣孔。但隨著體能量密度的進一步增大,激光能量輸入過高,高能量積累導致低沸點元素蒸發,形成球形的氣孔缺陷。

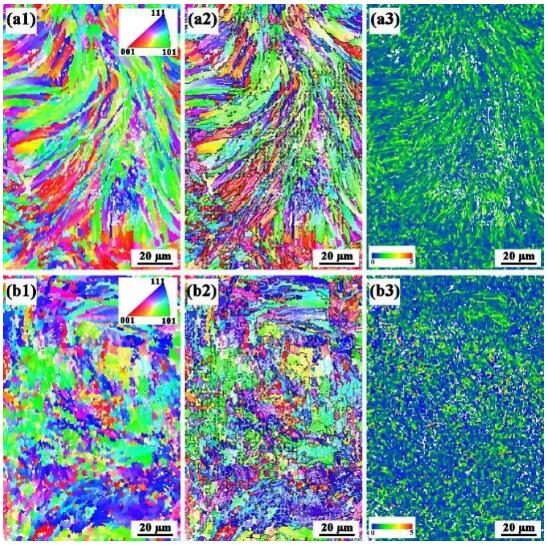

圖2 SLM沉積態樣品EBSD分析結果:(a) 縱截面; (b) 橫截面

圖2 SLM沉積態樣品EBSD分析結果:(a) 縱截面; (b) 橫截面

在半圓形熔池中,細長的柱狀晶粒沿熔池的法線方向向熔池中心生長,與熱流方向一致。同時在熔池下緣觀察到大量細小的等軸晶。由于SLM成形過程中極高的冷卻速率和溫度梯度,AlCoCrFeNi2.1沉積態樣品呈現超細的晶粒組織,平均晶粒半徑約為2.43µm。這一尺寸不僅遠遠小于其他工藝制備的共晶高熵合金,還小于同樣使用SLM制備的其他合金。

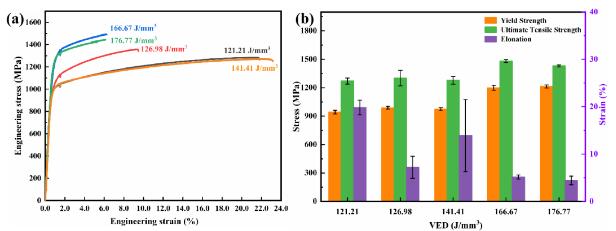

圖3 SLM 沉積態樣品應力應變曲線(a)和拉伸性能結果(b)

圖3 SLM 沉積態樣品應力應變曲線(a)和拉伸性能結果(b)

由于激光超快冷卻速率獲得的組織細化,選區激光熔化試樣呈現強度和塑性的協同提升。當VED為141.41 J/mm3時,合金的屈服強度達到966 MPa,抗拉強度為1271 MPa,延伸率為22.5%,呈現強度和塑性的最優結合。

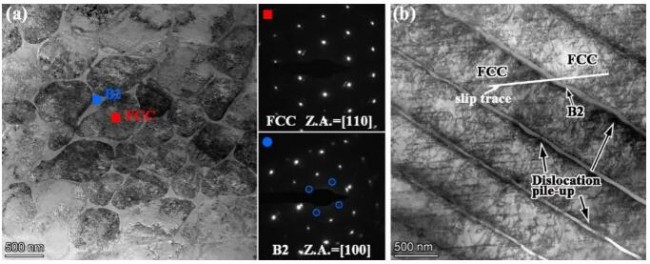

觀察拉伸變形后的微觀組織形貌,可以發現高密度的位錯聚集在FCC胞內,B2相中觀察到的位錯很少。此外,大量位錯堆積在相邊界上,不能穿過界面向B2相滑移;但同樣觀察到連續穿過相邊界的滑移跡線,這表明存在一些位錯發生了滑移傳遞。因此認為,FCC/B2異質相界面一方面可以阻礙大量位錯運動,另一方面允許部分位錯滑移穿過,有利于協同提高合金的強度和塑性。

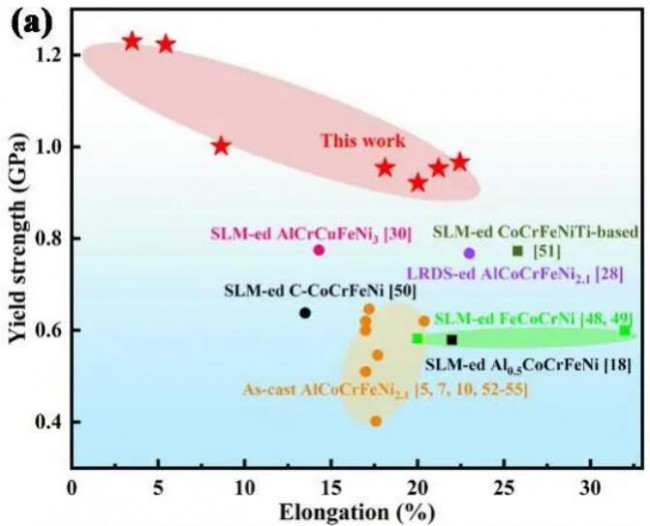

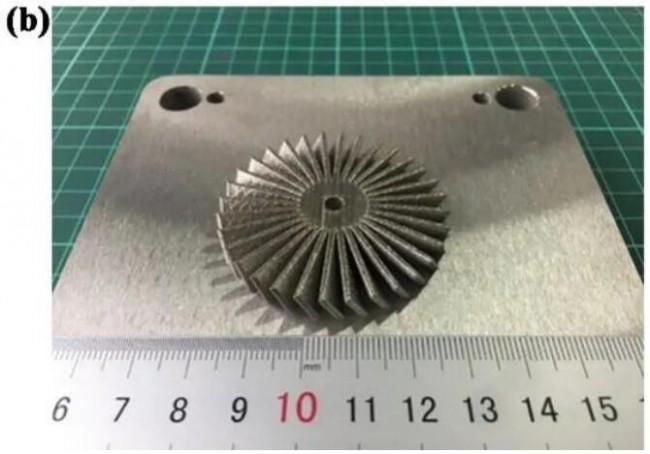

相比于傳統鑄造,選區激光熔化制備的AlCoCrFeNi2.1共晶高熵合金屈服強度提升了至少50%,且塑性沒有損失。與增材制造制備的其他高熵合金試樣相比,本合金樣品同樣展現出高強度和良好塑性的匹配。最后使用優化后的工藝參數成功獲得了表面精度高、光潔性好的風扇葉片復雜構件,表明AlCoCrFeNi2.1共晶高熵合金具有良好的激光加工性,并為高熵合金件的工程化應用增加了更多可能性。

圖5 (a)本工作所得合金性能與之前報道的其他工藝制備高熵合金性能的比較; (b)通過SLM成形的AlCoCrFeNi2.1風扇葉片

圖5 (a)本工作所得合金性能與之前報道的其他工藝制備高熵合金性能的比較; (b)通過SLM成形的AlCoCrFeNi2.1風扇葉片

共晶高熵合金的工藝探索及性能優化已成為該領域的前沿課題,呈現出巨大的應用潛力。論文利用選區激光熔化成功制備異質雙相高熵合金,表現出優異的高屈服強度和高拉伸塑性。異質結構的實現及細化,以及強化塑化機理為發展新型高強塑結構材料及其構件成形提供了理論及技術基礎。

l 論文作者

第一作者:郭一諾

通訊作者:蘇海軍

通訊單位:西北工業大學凝固技術國家重點實驗室;西北工業大學深圳研究院

(責任編輯:admin)

NASA與ICON聯手推進太空3D

NASA與ICON聯手推進太空3D 第八屆醫院3D打印論壇:個

第八屆醫院3D打印論壇:個 3D打印巨頭Stratasys收購

3D打印巨頭Stratasys收購 Nature子刊:3D打印技術助

Nature子刊:3D打印技術助 全球兩大3D掃描儀巨頭合并

全球兩大3D掃描儀巨頭合并 美國交通部長稱,FAA正借

美國交通部長稱,FAA正借 美國空軍2860萬美

美國空軍2860萬美 美國軍工企業強強

美國軍工企業強強 美國斥資450萬美

美國斥資450萬美 GoEngineer通過收

GoEngineer通過收 3D食品打印:烹

3D食品打印:烹 卡內基梅隆研究人

卡內基梅隆研究人